Изобретение относится к металлургии, а именно к непрерывной разливке металлов, и является усовершенствованием известных способа и устройства, описанных в авт.св. № 1486266.

Цель изобретения - стабилизация условий формирования оболочки слитка в кристаллизаторе и увеличение выхода годного и производительности разливки.

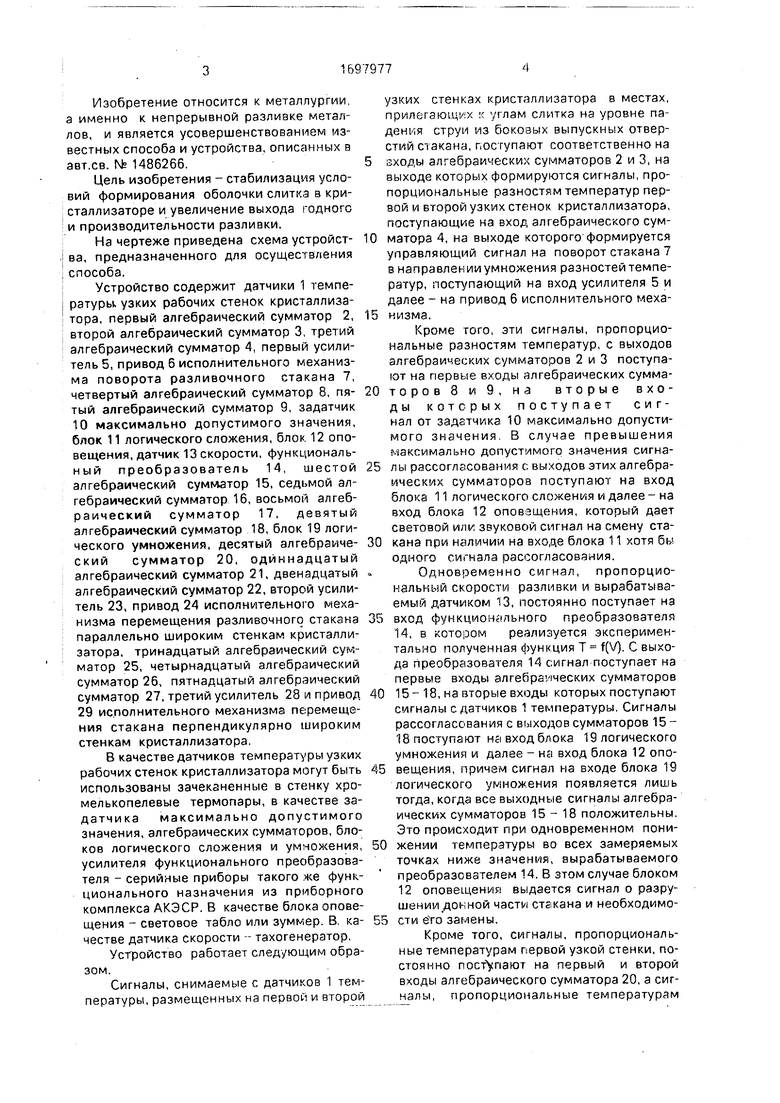

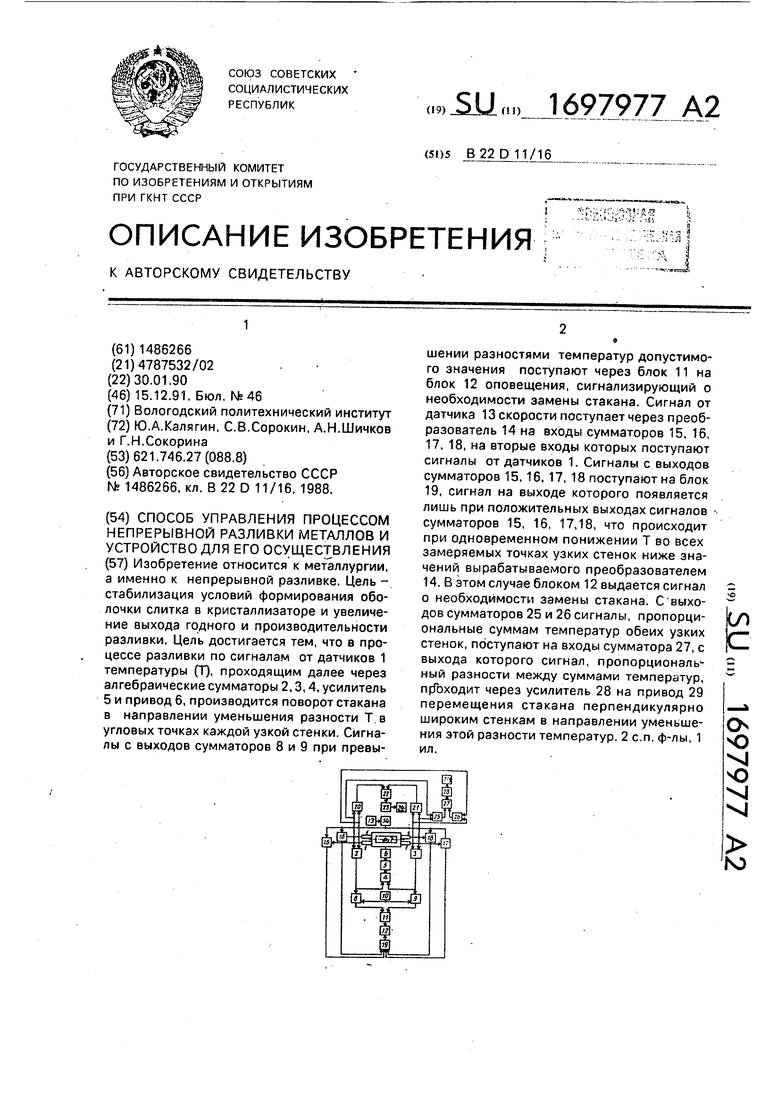

На чертеже приведена схема устройства, предназначенного для осуществления способа.

Устройство содержит датчики 1 температуры, узких рабочих стенок кристаллизатора, первый алгебраический сумматор 2, второй алгебраический сумматор 3, третий алгебраический сумматор 4, первый усилитель 5, привод 6 исполнительного механизма поворота разливочного стакана 7, четвертый алгебраический сумматор 8, пятый алгебраический сумматор 9, задатчик 10 максимально допустимого значения, блок 11 логического сложения, блок. 12 оповещения, датчик 13 скорости, функциональный преобразователь 14, шестой алгебраический сумматор 15, седьмой алгебраический сумматор 16, восьмой алгебраический сумматор 17, девятый алгебраический сумматор 18, блок 19 логического умножения, десятый алгебраический сумматор 20, одиннадцатый алгебраический сумматор 21, двенадцатый алгебраический сумматор 22, второй усилитель 23, привод 24 исполнительного механизма перемещения разливочного стакана параллельно широким стенкам кристаллизатора, тринадцатый алгебраический сумматор 25, четырнадцатый алгебраический сумматор 26, пятнадцатый алгебраический сумматор 27, третий усилитель 28 и привод 29 исполнительного механизма перемещения стакана перпендикулярно широким стенкам кристаллизатора.

В качестве датчиков температуры узких рабочих стенок кристаллизатора могут быть использованы зачеканенные в стенку хро- мелькопелевые термопары, в качестве за- датчика максимально допустимого значения, алгебраических сумматоров, блоков логического сложения и умножения, усилителя функционального преобразователя - серийные приборы такого же функционального назначения из приборного комплекса АКЭСР. В качестве блока оповещения - световое табло или зуммер. В, качестве датчика скорости -- тахогенератор.

Устройство работает следующим образом.

Сигналы, снимаемые с датчиков 1 температуры, размещенных на первой и второй

узких стенках кристаллизатора в местах, прилегающих : углам слитка на уровне падения струи из боковых выпускных отверстий стакана, поступают соответственно на

входы алгебраических сумматоров 2 и 3, на выходе которых формируются сигналы, пропорциональные разностям температур первой и второй узких стенок кристаллизатора, поступающие на вход алгебраического сум0 матора 4, на выходе которого формируется управляющий сигнал на поворот стакана 7 в направленииумножения разностей температур, поступающий на ЕЗХОД усилителя 5 и далее - на привод 6 исполнительного меха5 низма,

Кроме того, эти сигналы, пропорциональные разностям температур, с выходов алгебраических сумматоров 2 и 3 поступают на первые входы алгебраических сумма0 торов 8 и 9, на вторые входы которых поступает сигнал от задзтчика 10 максимально допустимого значения. В случае превышения максимально допустимого значения сигна5 лы рассогласования с выходов этих алгебраических сумматоров поступают на вход блока 11 логического сложения и далее - на вход блока 12 оповэщения, который дает световой или звуковой сигнал на смену ста0 кана при наличии на входе блока 11 хотя бы одного сигнала рассогласования.

Одновременно сигнал, пропорциональный скорости разливки и вырабатываемый датчиком 13, постоянно поступает нз

5 вход функционального преобразователя 14, в котором реализуется экспериментально полученная функция Т f(V). С выхода преобразователя 14 сигнал поступает на первые входы алгебраических сумматоров

0 15-18, на вторые входы которых поступают сигналы сдатчиков 1 температуры. Сигналы рассогласования с выходов сумматоров 15 - 18 поступают на вход блока 19 логического умножения и далее - на вход блока 12 опо5 вещения, причем сигнал на входе блока 19 логического умножения появляется лишь тогда, когда все выходные сигналы алгебраических сумматоров 15-18 положительны. Это происходит при одновременном пони0 жении температуры во всех замеряемых точках ниже значения, вырабатываемого преобразователем 14. В зтом случае блоком 12 оповещения выдается сигнал о разру- шении донной части стгкана и необходимо5 сти его замены.

Кроме того, сигналы, пропорциональные температурам первой узкой стенки, постоянно поступают на первый и второй входы алгебраического сумматора 20, а сигналы, пропорциональные температурам

второй узкой стенки, постоянно поступают на первый и второй входы алгебраического сумматора 21. С выходов алгебраических сумматоров 20 и 21 сигналы, пропорциональные сумме температур каждой узкой стенки, поступают на первый и второй входы алгебраического сумматора 22, на выходе которого формируется управляющий сигнал, пропорциональный разности между суммами температур каждой узкой стенки и поступающий через усилитель 23 на привод 24 исполнительного механизма перемещения стакана 7 параллельно широким стенкам кристаллизатора в направлении уменьшения указанной разности темпера- тур,

При этом сигналы, пропорциональные температурам первой и второй узких стенок со стороны одной широкой грани слитка, постоянно поступают на первый и второй входы алгебраического сумматора 25, а со стороны другой широкой грани слитка - на первый и второй входы алгебраического сумматора 26. С выходов алгебраических сумматоров 25 и 26 сигналы, пропорциональные суммам температур обеих узких стенок со стороны одной и другой широких граней слитка, поступают на первый и второй входы алгебраического сумматора 27, на выходе которого формируется управляющий сигнал, пропорциональный разности между суммами температур узких стенок со стороны одной и другой широких i раней слитка, Этот сигнал поступает через усилитель 28 на привод 29 исполнительного механизма перемещения стакана 7 перпендикулярно широким стенкам кристаллизатора в направлении уменьшения указанной разности температур.

П р и м е р. На машине непрерывного литья заготовок разливали сталь марки ЗСП в медный кристаллизатор длиной 1200 мм в слитки сечением 0,25 1,29м2 со скоростью 1 м/мин. Разливку производили через глуходонный разливочный стакан с боковыми отверстиями, расположенными вдоль большой оси кристаллизатора, причем стакан установлен по центру поперечного сечения кристаллизатора. Датчики 1 температуры, представляющие собой тер- мопары медь - константан, причем медным электродом является рабочая стенка, установлены на глубине 5 мм от поверхностей, обращенных к вытягиваемому слитку, на узких стенках, в местах, прилегающих к углам слитка, на уровне 0,45 мм от верхней кромки кристаллизатора и показывают температуру, равную 145°С. В этом случае на выходе алгебраических сумматоров 2 и 3 отсутствуют сигналы, пропорциональные разностям

температур Р местах установки термопар на каждой стенке, сумма термопар на каждой стенке одинакова (290°С) и на выходе алгебраического сумматора 22 также отсутствует сигнал рассогласования, пропорциональный разности между суммами температур на каждой узкой стенке, суммы температур на узких стенках со стороны той и другой широкой грани слитка также одинаковы (290°С) и на выходе алгебраического сумматора 27 отсутствует сигнал рассогласования, пропорциональный разности между .суммами температур узких стенок со стороны одной и другой широкой грани слитка, поэтому коррекция положения стакана 7 путем его поворота и перемещения параллельно и перпендикулярно широким стенкам не производится, На задатчике 10 максимально допустимого значения установлено значение, пропорциональное разности температур в 20°С.

В какой-то момент времени, вследствие размыва выпускного отверстия, например, направленного на первую узкую стенку, в местах установки термопар на этой стенке значения температур установились 150 и 140°С и появилась разность температур в 10°С, Сигнал, пропорциональный разности температур в 10°С, с выхода алгебраического сумматора 3 прошел на вход алгебраического сумматора 4 и далее - через усилитель 5 на привод 6 исполнительного механизма, начинающего поворачивать стакан 7 в направлении уменьшения этой разности Поворот стакана привел к возникновению разности в показаниях термопар, установленных ча второй узкой стенке, что привело к появлению сигнала на выходе алгебраического сумматора 2. Поворот осуществляется до тех пор, пока на обеих стенках не установится равная минимальная разность показаний термопар, как только в процессе регулирования значения разностей температур превысили 20°С, на выходе алгебраических сумматоров 8 и 9 появился сигнал рассогласования, который через схему блоков 11 логического сложения поступил на вход блока 12 оповещения. Блок оповещения выдал световой или звуковой сигнал на замену стакана, После замены стакана управление процессом разливки осуществляется указанным способом. В процессе разливки сигнал, пропорциональный скорости разливки в 1 м/мин с выхода датчика 13 скорости, постоянно поступает на вход функционального преобразователя 14, реализующего функцию Т 70 + 60 V (°С), т.е. для скорости 1 м/мин на выходе преобразователя 14 вырабатывается сигнал пропорциональный

температуре в 130°С. Этот сигнал поступает на первые входы алгебраических сумматоров 15- 18, на вторые входы которых поступают сигналы, пропорциональные текущей температуре от датчика 1, которые показывают в данный момент 140 и 135°С на каждойузкой стенке. Сигналы рассогласования, пропорциональные разностям (130 - 140)°С и (130 - 135)°С, поступают на вход блока 19 логического умножения, при этом сигнал на его выходе отсутствует, так как все четыре входных сигнала отрицательны. Разность температур 140 - 135 °Q в углах составляет 5°С, поэтому сигнал на выходе алгебраических сумматоров 8 и 9 также отсутствует и блок 12 оповещения не сигнализирует о замене стакана. Сумма температур в углах на каждой узкой стенке составляет по 275°С (140 - 135)°С, поэтому отсутствует сигнал рассогласования на выходе алгебраического сумматора 22, и перемещение стакана 7 параллельно широким Стенкам кристаллизатора также не производится. Суммы температур на первой и второй узких стенках со стороны той и другой широкой грани слитка составляют 275°С(140 - 135°С), поэтому отсутствует сигнал рассогласования на выходе алгебраического сумматора 27, и перемещение стакана 7 перпендикулярно широким стенкам кристаллизатора тоже не производится.

Вследствие воздействия потоков стали произошло разрушение дна стакана. В этом случае значения температур в замеряемых точках резко понизились и стали равны 120, 123, 128 и 125°С. На выходе алгебраических сумматоров 15-18 значения сигналов, пропорциональных разностям (130 - 120), (130 - 123),(130 - 128), (130 - 125)°С, стали положительными по знаку, следовательно, на выходе блока 19 логического умножения появился сигнал, поступивший на вход блока оповещения. Блок оповещения выдал световой или звуковой сигнал на замену стакана. После установки нового стакана по центру поперечного сечения кристаллизатора управление процессом разливки осуществляется указанным способом. Текущие значения температуры в углах каждой узкой стенки при скорости разливки 1 м/мин составляют 145 и140°С. Сигналы, пропорциональные этим значениям, постоянно поступают на входы алгебраических сумматоров 2, 3, 15, 16, 17, 18, 20, 21, 25 и 26. Так как разность температур (145 - 140)°С одинакова на Обеих стенках, то дальнейший поворот стакана не производится. Значение разности 5°С меньше максимально допустимой, поэтому сигнал о замене стакана на блоке оповещения отсутствует

Поскольку текущие значения температуры больше вырабатываемых блоком 14, то на блоке 12 оповещения отсутствует и сигнал о разрушении донной части. Сумма тем- ператур на каждой узкой стенке составляет (145 - 145)°С, поэтому сигнал рассогласования на выходе алгебраического сумматора

22отсутствует и перемещение стакана 7 параллельно широким стенкам кристаллиза0 тора не производится. Суммы температур на обеих узких стенках со стороны той и другой широкой грани слитка составляют (145 - 140)°С, поэтому сигнал рассогласования на выходе алгебраического сумматора

5 27 также отсутствует и перемещение стакана 7 перпендикулярно широким стенкам кристаллизатора не производится.

В какой-то момент времени, вследствие большего размыва выпускного отверстия,

0 например, со стороны первой узкой стенки, или некоторого смещения промежуточного ковша . в сторону этой стенки, температура в местах установки термопар в обоих углах этой стенки поднялась до 150 и 145°С соот5 ветственно. Сумма температур ни первой узкой стенке составила 295°С, а на второй - 285°С. Так как разность температур на каждой стенке не изменилась и составляет 5°С, то поворот стакана не производится.

0 Суммы температур на первой и второй узких стенках со стороны той и другой широ- . кой грани слитка составляют 290°С (145 + 145, 150+ 140), поэтому сигнал рассогласования на выходе алгебраического суммато5 ра 27 также отсутствует, и перемещение стакана 7 перпендикуляоно широким стенкам кристаллизатора не производится. На выходе алгебраического сумматора 22 появился сигнал рассогласования, пропорцио0 нальный разности в 10°С между суммами 295 и 285°С от алгебраических сумматоров 20 и 21, Этот сигнал с выхода алгебраического сумматора 22 прошел через усилитель

23на привод 24 исполнительного механиз- 5 ма, который произвел перемещение стакана параллельно широким стенкам кристаллизатора в сторону второй узкой стенки до достижения суммами температур на каждой узкой стенке равных значений

0 составляющих (148 + 143)°С. Суммы температур на обеих узких стенках со стороны той или другой широкой грани также равны и составляют (138 - 143)°С, поэтому стакан 7 перпендикулярно широким стенкам не

5 перемещается. Управление процессом разливки осуществляется указанным способом до замены стакана в случае превышения допустимой разности температур в 20°С в углах каждой узкой стэнки или в случае разрушения донной части стакана. После замены стакана, установленного по центру поперечного сечения кристаллизатора, датчики 1 показывают значения температуры во всех четырех замеряемых точках по 145°С, Так как они все одинаковые то ни поворота, ни перемещения стакана параллельно или перпендикулярно широким стенкам не производится.

В какой-то момент времени, вследствие большего размыва выпускных отверстий со стороны одной из широких стенок, температура в углах обеих узких стенок, прилегающих к этой широкой стенке, поднялась до 155°С. Так как разность температур на каждой узкой стенке составляет 10°С (155 - 145), что является в этой ситуации минимальным ее значением,то поворот стакана 7 не производится. Значение разности 10°С меньше максимально допустимой в 20°С, поэтому сигнал о замене стакана на блоке 12 оповещения отсутствует. Поскольку текущие значения температуры больше вырабатываемых блоком 14, то на блоке 12 оповещения отсутствует и сигнал о разрушении донной части стакана. Сумма температур на каждой узкой стенке составляет 300°С (155 + 145), поэтому сигнал рассогласования на выходе алгебраического сумматора 22 отсутствует, и перемещение стакана 7 параллельно широким стенкам кристаллизатора не производится. Сумма температур первой и второй узких стенок со стороны одной из широких граней слитка составила 290°С (145+145), а со стороны второй широкой стенки - 310°С (155 + 155). На выходе алгебраического сумматора 27 появился сигнал рассогласования, пропорциональный разности в 20°С между суммами 310 и 290°С от алгебраических сумматоров 25 и 26. Этот сигнал с выхода алгебраического сумматора 27 прошел через усилитель 28 на привод 29 исполнительного механизма, который произвел перемещение стакана 7 перпендикулярно широким стенкам кристаллизатора в сторону первой широкой стенки до достижения суммами температур со стороны обеих широких стенок равных значений, составляющих 300°С (150+150).

Техническое преимущество изобретения перед известными заключается в возможности стабилизации условий формования оболочки слитка путем контроля разности между суммой температур рабочих поверхностей первой и второй узких стенок кристаллизатора со стороны одной широкой грани слитка в местах, прилегающих к его углам на уровне падения струи из боковых выпускных отверстий стакана, и суммой температур рабочих поверхностей

первой и второй узких стенок кристаллизатора со стороны другой широкой грани слитка в тех же местах и на том же уровне и перемещения стакана перпендикулярно 5 широким стенкам кристаллизатора в направлении уменьшения указанной разности.

Формула изобретения

1. Способ управления процессом непре0 рывной разливки металлов по авт.св,

№ 1486266, о т л и ч а ю щ и и с ятем, что,

с целью стабилизации условий формирова.ния обояочки слитка в кристаллизаторе и

увеличения выхода годного и производи5 тельности разливки, дополнительно определяют разность между суммой температур рабочих поверхностей первой и второй узких стенок кристаллизатора со стороны одной широкой грани слитка в местах,

0 прилегающих к его углам на уровне падения струи из боковых выпускных отверстий стакана, и суммой температур рабочих поверхностей первой и второй узких стенок кристаллизатора со стороны другой широ5 кой грани слитка с тех же местах и на том же уровне, и по величине этой разности перемещают стакан перпендикулярно широким стенкам кристаллизатора в направлении уменьшения указанной разно0 ста температур.

2. Устройство управления процессом непрерывной разливки металлов по авт.св. № 1486266, отличающееся тем, что, с целью стабилизации условий формирова5 НУЯ оболочки слитка в кристаллизаторе и увеличения выхода годного и производительности разливки, оно дополнительно содержит тринадцатый, четырнадцатый и пятнадцатый алгебраические сумматоры,

0 третий усилитель и привод исполнительного механизма перемещения стакана перпендикулярно к широким стенкам кристаллизатора, причем входы тринадцатого алгебраического сумматора соединены с

5 выходами датчиков температуры первой и второй узких стенок кристаллизатора со стороны одной широкой грани слитка, входы четырнадцатого алгебраического сумматора соединены с выходами датчиков

0 температуры первой и второй узких стенок кристаллизатора со стороны другой широкой грани слитка, а выходы тринадцатого и четырнадцатого алгебраических сумматоров соединены с входами пятнадцатого ал5 гебоаического сумматора, выход которого соединен с входом третьего усилителя, выход которого соединен с приводом исполнительного механизма перемещения стакана перпендикулярно рабочим стенкам кристаллизатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом непрерывной разливки металла и устройство для его осуществления | 1986 |

|

SU1353568A2 |

| Способ управления процессом непрерывной разливки металла и устройство для его осуществления | 1985 |

|

SU1271640A1 |

| Способ управления процессом непрерывной разливки металла и устройство для его осуществления | 1990 |

|

SU1724426A1 |

| Способ управления процессом непрерывной разливки металла и устройство для его осуществления | 1985 |

|

SU1320011A1 |

| Способ управления процессом непрерывной разливки металла и устройство для его осуществления | 1988 |

|

SU1502178A1 |

| Способ автоматического управления режимом работы кристаллизатора машины непрерывного литья заготовок и устройство для его осуществления | 1984 |

|

SU1284653A1 |

| Способ управления процессом непрерывной разливки стали и устройство для его осуществления | 1985 |

|

SU1328063A1 |

| Устройство автоматического управления машиной непрерывного литья металла | 1980 |

|

SU917899A1 |

| Способ прогнозирования прорывов металла в процессе непрерывной разливки | 1985 |

|

SU1279744A1 |

| Устройство автоматического управления процессом непрерывной разливки металла | 1980 |

|

SU874259A1 |

Изобретение относится к металлургии, а именно к непрерывной разливке. Цель - стабилизация условий формирования оболочки слитка в кристаллизаторе и увеличение выхода годного и производительности разливки. Цель достигается тем, что в процессе разливки по сигналам от датчиков 1 температуры (Т), проходящим далее через алгебраические сумматоры 2,3,4, усилитель 5 и привод 6, производится поворот стакана в направлении уменьшения разности Т в угловых точках каждой узкой стенки. Сигналы с выходов сумматоров 8 и 9 при превышении разностями температур допустимого значения поступают через блок 11 на блок 12 оповещения, сигнализирующий о необходимости замены стакана. Сигнал от датчика 13 скорости поступает через преобразователь 14 на входы сумматоров 15, 16, 17, 18, на вторые входы которых поступают сигналы отдатчиков 1. Сигналы с выходов сумматоров 15,16, 17, 18 поступают на блок 19, сигнал на выходе которого появляется лишь при положительных выходах сигналов сумматоров 15, 16, 17,18, что происходит при одновременном понижении Т во всех замеряемых точках узких стенок ниже значений вырабатываемого преобразователем 14. В этом случае блоком 12 выдается сигнал о необходимости замены стакана. С выходов сумматоров 25 и 26 сигналы, пропорциональные суммам температур обеих узких стенок, поступают на входы сумматора 27, с выхода которого сигнал, пропорциональ1- ный разности между суммами температур, прЪходит через усилитель 28 на привод 29 перемещения стакана перпендикулярно широким стенкам в направлении уменьшения этой разности температур. 2 с.п. ф-лы, 1 ил. (Л С о ю vj О VI VI ю

| Авторское свидетельство СССР № 1486266, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-12-15—Публикация

1990-01-30—Подача