внутренней рабочей поберхностью, охлаждающей жидкостью 6, цилиндром 7 с йтверстиями в стенках и внешней гофрированной поверхностью 8 в виде усеченного конуса, которая переходит в цилиндрическую поверхность с дном 9 и отверстиями 10. Кристаллизатор 5 имеет привод 11 вращения и охлаждается газовым потоком, подводимым патрубком 12 и истекающим из щели 13. Целью изобретения является повьшение качества металлических волокон. Электродвигатели с магнитопроводом лз материала, полученного на данной установке, имеют на 0,3% повышенный КПД. 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения металлического порошка | 1987 |

|

SU1519851A1 |

| Способ получения штапельных волокон и устройство для его осуществления | 1986 |

|

SU1423512A1 |

| Устройство для получения волокон,иголок и порошков из расплава | 1983 |

|

SU1134296A1 |

| Способ получения волокнистого материала и устройство для его осуществления | 1986 |

|

SU1335540A1 |

| Установка для получения гранул из расплавленного металла | 1984 |

|

SU1243906A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОН ИЗ РАСПЛАВА | 1993 |

|

RU2061579C1 |

| Устройство для получения металлических порошков распылением расплава | 1983 |

|

SU1204325A1 |

| ИНТЕГРИРОВАННАЯ ТЕПЛОВАЯ ТРУБКА, ЕЕ ТЕПЛООБМЕННЫЙ РЕЖИМ И СПОСОБ | 2003 |

|

RU2388981C2 |

| Эжекционное устройство для получения штапельного волокна | 1983 |

|

SU1161489A1 |

| Устройство для получения металлических порошков распылением расплава | 1991 |

|

SU1801064A3 |

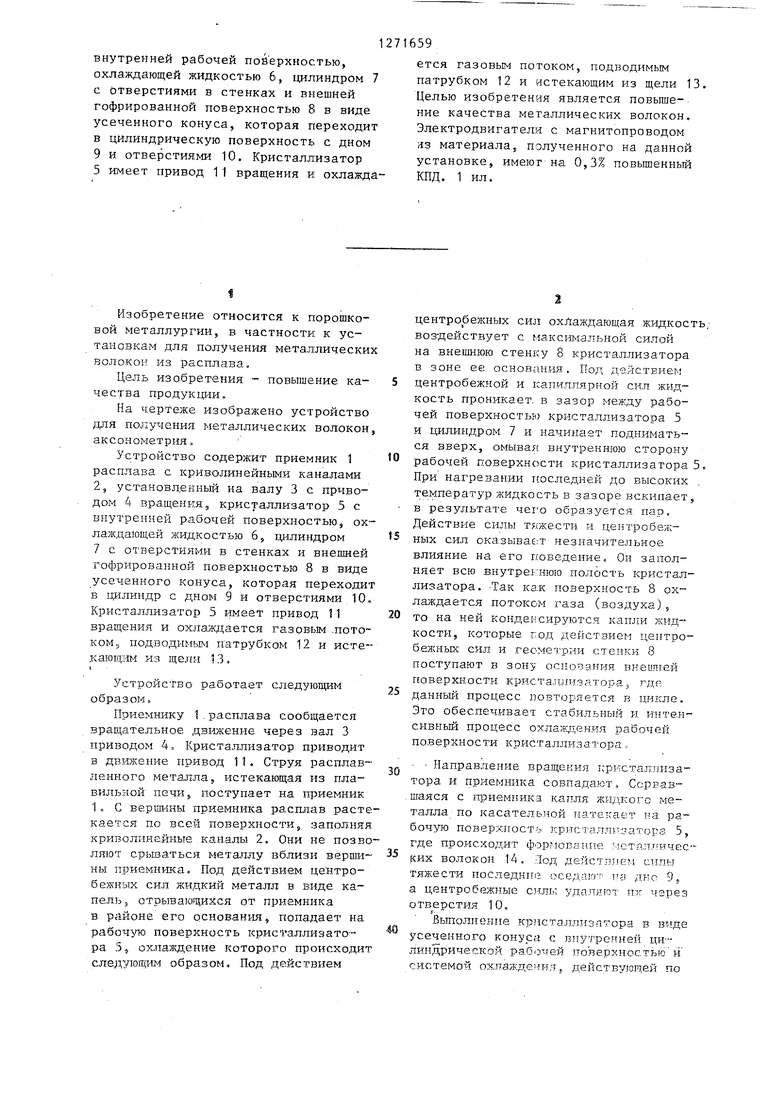

Изобретение относится к области порошковой металлургии, в частности к устройствам для получения металлических волокон из расплава. Устрой ство содержит приемник 1 расплава с криволинейными каналами 2 на поверхности, установленный на валу 3 с приводом 4 вращения, кристаллизатор 5 с acny aff/ e/ff/i /iJ

Изобретение относится к порошковой металлургии, в частности к установкам для получения металлических волокон из расплава.

Цель изобретения - повышение качества продукции,,

На чертеже изображено устройство для получения металлических волокон, аксонометрия.

Устройство содержит приемник 1 расплава с криволинейными каналами 2, установдекньй на валу 3 с приводом 4 вращения, кристаллизатор 5 с внутренней рабочей поверхностью, охлаждающей лшдкостью 6j цилиндром 7 с отверстиями в стенках и внешней гофрированной поверхностью 8 в виде усеченного конуса, которая переходит в 1ДИЛИПДР с дном 9 и отверстиями 10, Кристаллизатор 5 имеет привод 11 вращения и охла кдается газовым .потоком, подводимым патрубком 12 и исте-дающим из щели 13.

Устройство работает следующим образом.

Приемнику 1.расплава сообщается врасдательное двх-шение через вал 3 приводом 4. Кристаллизатор приводит в движение привод 11. Струя расплавленного металла, истекающая из плавильной печи, поступает на щэиемник 1, С вершины приемника расплав растекается по всей поверхности 5 заполняя криволинейные каналы 2, Они не позволяют срьшаться металлу вблизи вершины приемника. Под действием центробежных сил жидкий металл в виде капель, отрывающихся от приемника в районе его основания, попадает на рабочую поверхность крис1 алли за тора 5, ох.паждение которого происходит следующим образом. Под действием

центробежных сил охлаждающая жидкость, воздействует с максшчальной силой на внешнюю стенку 8 кристаллизатора в зоне ее основания. Под действием центробежной и капиллярной сил жидкость проникает, в зазор между рабочей поверхность) кристаллизатора 5 и цилиндром 7 и начинает подниматься вверх, омывая внутреннюю сторону рабочей поверхности кристаллизатора 5. При нагревании последней до высоких . температур жидкость в зазоре вскипает, в результате чехо образуется пар. Действие силы тяжести и центробежных сил оказьшае:т незначительное влияние на его поведение Он заполняет всю внутреЕ.нюю полость кристаллизатора. -Так ка.к поверхность 8 охлаждается потоком газа (воздуха), то на ней конденсируются капли жидкости, которые т;од действием центробежных сил и геометрии стенки 8 поступают в зону основания внеилгей поверхности криста..ип-1затора5 где данный процесс повторяется в цикле. Это обес.печивает стабильный и интенсивный процесс охла;кден.ия рабочей поверхности кристаллизатора .

Направление вращения 1:ристаллпза0тора и приемника совпадают. Сорвавшаяся с Т1Эиемника капля Ж11;(.,кого металла по касательной натекает ьа рабочую поверхность кристалл1 заторз 5, где про.исходит формовап-ие .ч.ста1т..г ических волокон 14, .1од дейстБ и-;м сн.. тяжести последнпе оседаю va дкс 9. а центробежн.ые снлы удаляют тпг чзрез отверстия 10,

.Вьшолнение кристаллизатора в виде усеченного конуса с внутренней цилиндрической рабочей поверхностью и системой ох.пз.}в:дени;, действующей по

принципу термосифона, позволяет стационарно использовать предлагаемое устройство и получать при его эксплуатации волокна одинаковых свойств Сохранение одного и того же направления вращения приемника и кристаллизатора позволяет осуществить плавное взаимодействие капель металла с рабочей поверхностью, что исключает их дополнительное дробление, а значит, и уменьшается процент содержания общих неволокнистых включений в готовой продукции.

Устройство позволяет получать металлические волокна .длиной 9-12 мм и диаметром (120-160) при производительности до 675 кг/ч. Содержание общих неволокнистых включений в готовой продукции 15,7%, тогда как при эксплуатацли извесгного устройства производительность достигает 450 кг/ч, длина волокон 2-7 мм, диаметр волокон - (170-230)40 мм с содержанием общих неволокнистых включений до 21,8%,

Электродвигатели с магнитопроводом из материала, полученного на предлагаемом устройстве, имеют на 0,3% выше КПД, чем двигатели с магнитопроводом, изготовленным из материала, полученного на известном устройстве.

Формула изобре, тения

Устройство для получения металлических волокон, содержащее кристаллизатор с приводом вращения и систему подачи расплавленного металла на кристаллизатор, отличающееся тем, что, с целью повьшзения качества продукции, оно снабжено установленным на валу с приводом вращения коническим приемником расплава с криволинейными параллельными каналами, выполненными в виде многозаходной резьбы, начинающимися в вершине , а -кончающимися на основании конуса, при этом направление вращения приемника расплава совпадает с направлением вращения расположенного соосно с ним кристаллизатора, внутренняя поверхность которого выполнена цилиндрической, а внешняя, охлаждаемая высокоскоростным потоком газа, представляет собой гофрированную поверхность в виде усеченного конуса, переходящую в основании в цилиндрическую, дмею1цую боковые от :верстия, причем внутренняя полость Кр11Сталлизатора частично заполнена охлаждающей жидкостью и в ней расположен цилиндр с отверстиями в стенках, ориентированный концентрично рабочей поверхности кристаллизатора.

| Каррол-Перчинский Ц | |||

| Материалы будущего | |||

| - М.: Химия, 1966 | |||

| Авторское свидетельство СССР № 1106094, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-11-23—Публикация

1985-02-04—Подача