Существующим аппаратам для сепарации сыпучих материалов посредством отдувки мелкозернистых фракций воздухом или газом присущ недостаток, заключающийся в длительности и недостаточной четкости процесса разделения.

Описываемый аппарат для сепарации сыпучих материалов отличается тем, что, с целью обеспечения .скоростности процесса разделения, он выполнен с камерой для отдувки, имеющей форму усеченного конуса, обращенного малым основанием кверху; в «ижнем основании он оснащен дутьевой рещеткой для образования над ней псевдоожиженного слоя. Отдуваемые из этой камеры мелкозернистые фракции улавливаются в расположенной «ад ним камере, имеющей также форму усеченного конуса, но обращенного малым основанием книзу. Верх камеры отдувки соединен с низом камеры улавливания либо непосредственно, либо через вертикальную пневмотранспортную трубу.

В камеру отдувки на уровне несколько выще дутьевой рещетки подают зернистый материал, подлежащий разделению. Крупную фракцию отбирают через течку с уровня дутьевой решетки, а мелкозернистую фракцию отбирают снизу из конической камеры улавливания.

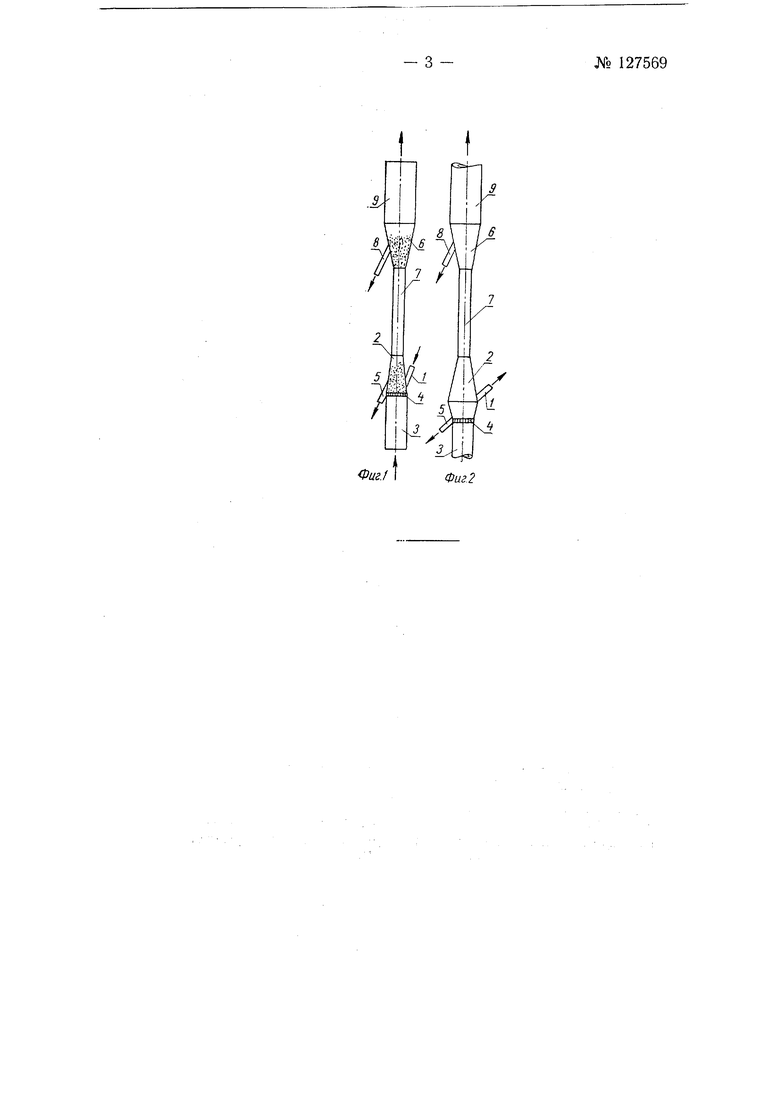

На фиг. 1 схематически изображен описываемый аппарат ,в вертикальном разрезе.

Через патрубок / зернистый материал для разделения попадает в камеру 2, имеющую форму усеченного конуса, обращенного малым основанием кверху.

По патрубку 3 дутье подают через рещетку 4 в камеру 2, причем, ввиду уменьшения кверху площади горизонтальных сечений этой камеры, скорость воздуха или газа отдувки все возрастает и отдутая мелкозер№ 127569- 2 «истая фракция не может вернуться в псевдоожиженный слой. В камере 2, в нижней ее части, остается только крупнозернистая фракция, отбираемая через течку 5.

Отдутый в камере 2 мелкозернистый материал уносится воздухом в камеру 6, расположенную либо непосредственно над камерой 2, либо соединенную с ней посредством трубы 7. Поскольку камера 6 имеет форму усеченного конуса, обращенного кверху большим основанием, скорость воздуха в ней -кверху убывает и в ней образуется псевдоожиженный слой отдутой мелкозернистой фракции, которая может быть выводима через патрубок 8.

Отработанные газы отдувки из камеры выводятся по трубе 9 либо на выброс, либо на вторичное разделение в следующем ярусе аппарата, соверщенно аналогичного нижнему ярусу, но с соответственно уве шченными диаметрами камер.

В некоторых случаях целесообразно камере отдувки придавать форму двух сложенных большими основаниями усеченных конусов, как показано на фиг. 2.

Предмет изобретения

1.Аппарат для разделения зернистых материалов на фракции с различной крупностью зерен посредством отдувки из них мелкозернистых фракций воздухом или газом, содержащий камеру отдувки и камеру улавливания мелкозернистых фракций и подводы воздуха и зернистого материала и отводы для отработанного воздуха и для отборов выделенных фракций, отличающийся тем, что, с целью обеспечения скоростного -процесса разделения, аппарат выполнен с камерой отдувки, имеющей форму усеченного конуса, обращенного малым основанием кверху и имеющем .в днище дутьевую решетку для образования над ней псевдоожиженпого слоя, и с камерой улавливания, имеющей форму усеченного конуса, обращенного малым основанием -книзу, причем обе камеры соединены между собою либо непосредственно, либо посредством вертикальной трубы диаметром, равным диаметру малых оснований копусов.

2.Форма выполнения камеры отдувки аппарата по п. 1, отличающаяся тем, что она .выполнена в форме двух сложенных большими основаниями усеченных конусов, из которых малое основание нижнего конуса оснащено дутьевой решеткой и имеет диаметр больший, чем малые основания -вышерасположенных конусов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вертикальная печь для термообработки во взвешенном состоянии мелкозернистого материала | 1982 |

|

SU1057760A1 |

| Способ проведения химических реакций в псевдоожиженном слое и устройство для его осуществления | 1954 |

|

SU128812A1 |

| Газогенератор для газификации мелкозернистого топлива | 1950 |

|

SU88623A1 |

| Печь для обжига сульфидных материалов | 1959 |

|

SU129819A1 |

| Многосекционный классификатор | 1981 |

|

SU994055A1 |

| Газораспредилительное устройство для аппаратов с псевдоожиженным слоем | 1976 |

|

SU574228A1 |

| Охладитель агломерата | 1979 |

|

SU785370A1 |

| Установка для получения гранул из растворов, пульп или расплавов | 1972 |

|

SU515523A1 |

| Воздушный сепаратор | 1982 |

|

SU1119742A1 |

| ГИДРАВЛИЧЕСКИЙ КЛАССИФИКАТОР | 1994 |

|

RU2086306C1 |

Авторы

Даты

1960-01-01—Публикация

1959-08-20—Подача