ГО

|

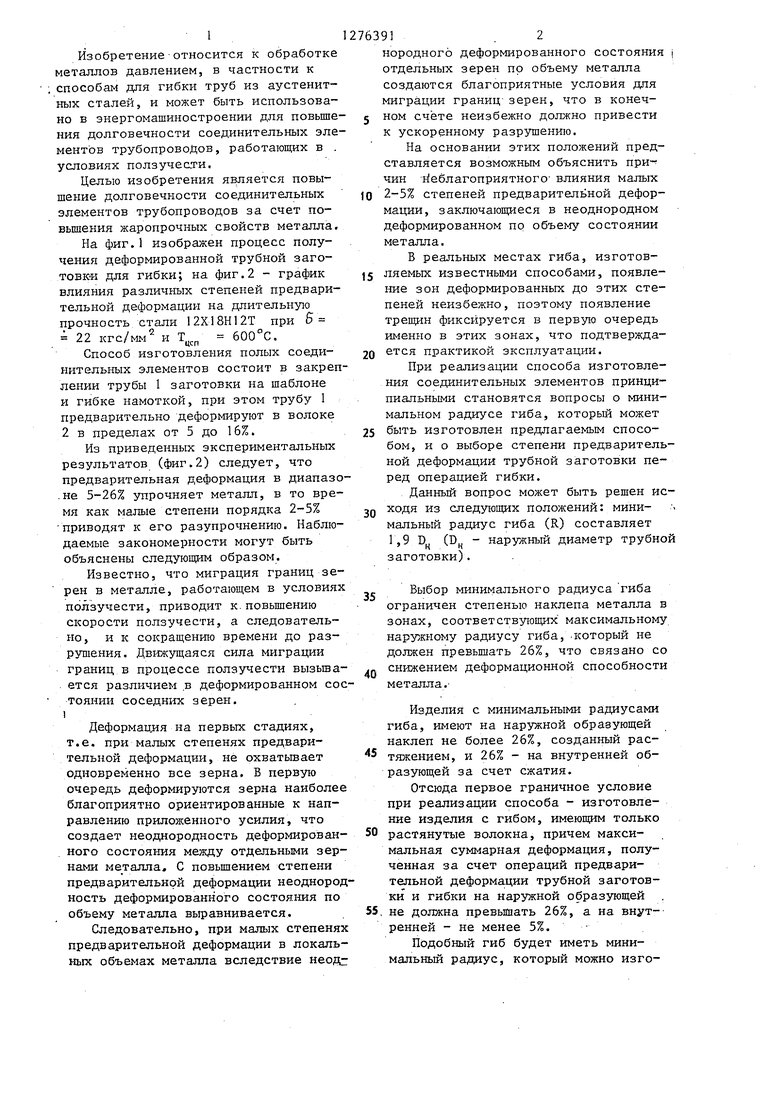

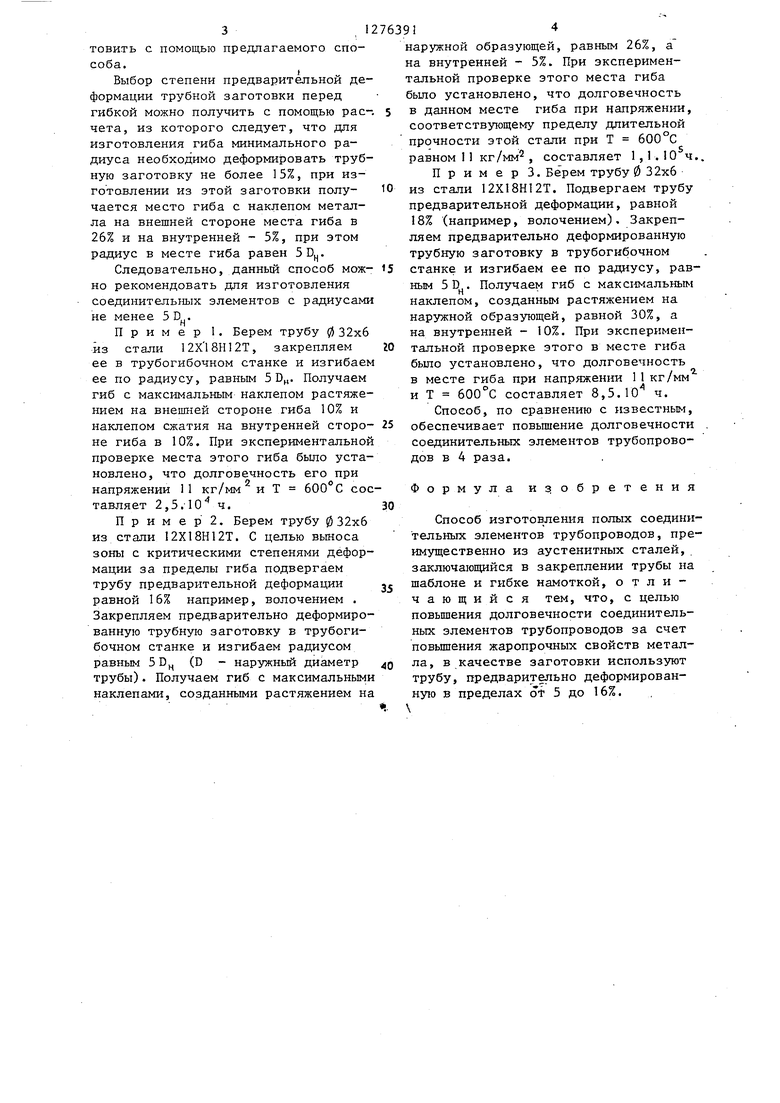

о: с со 1 изобретениеотносится к обработке металлов давлением, в частности к способам для гибки труб из аустенитных сталей, и может быть использовано в энергомашиностроении для повыше ния долговечности соединительных эле ментов трубопроводов, работающих в . условиях ползучеати. Целью изобретения является повышение долговечности соединительных элементов трубопроводов за счет повышения жаропрочных свойств металла. На фиг.1 изображен процесс получения деформированной трубной заготовки для гибки; на фиг.2 - график влияния различных степеней предварительной деформации на длительную прочность стали 12Х18Н12Т при В 22 кгс/мм и Тц 600°С. Способ изготовления полых соединительных элементов состоит в закреп лении трубы 1 заготовки на шаблоне и гибке намоткой, при этом трубу I предварительно деформируют в волоке 2 в пределах от 5 до 16%. Из приведенных экспериментальных результатов (фиг.2) следует, что предварительная деформация в диапазо .не 5-26% упрочняет металл, в то время как малые степени порядка 2-5% приводят к его разупрочнению. Наблюдаемые закономерности могут быть объяснены следующим образом. Известно, что миграция границ зерен в металле, работающем в условиях ползучести, приводит к.повьшению скорости ползучести, а следовательно, и к сокращению времени до разрушения. Движущаяся сила миграции границ в процессе ползучести вызьша ется различием в деформированном со тоянии соседних зерен. Деформация на первых стадиях, т.е. при малых степенях предварительной деформации, не охватьшает одновременно все зерна. В первую очередь деформируются зерна наиболе благоприятно ориентированные к направлению приложенного усилия, что создает неоднородность деформирован ного состояния отдельными зернами металла, С повьш1ением степени предварительной деформации неоднород ность деформированного состояния по объему металла выравнивается. Следовательно, при малых степеня предварительной деформации в локаль ных объемах металла вследствие неод 912 нородного деформированного состояния отдельных зерен по объему металла создаются благоприятные условия дпя миграции границ-зерен, что в конечном счёте неизбежно должно привести к ускоренному разрушению. На основании этих положений представляется возможным объяснить причин Неблагоприятного- влияния малых 2-5% степеней предварительной деформации, заключающиеся в неоднородном деформированном по объему состоянии металла. В реальных местах гиба, изготовляемых известными способами, появление зон деформированных до этих степеней неизбежно, поэтому появление трещин фиксируется в первую очередь именно в этих зонах, что подтверждается практикой эксплуатации. При реализации способа изготовления соединительных элементов принципиальными становятся вопросы о минимальном радиусе гиба, который может быть изготовлен предлагаемым способом, и о выборе степени предварительной деформации трубной заготовки перед операцией гибки. Данный вопрос может быть решен исходя из следующих положений: минимальный радиус гиба (R) составляет 1,9 Д, (D., - наружный диаметр трубной н заготовки). Выбор минимального радиуса гиба ограничен степенью наклепа металла в зонах, соответствзаощих максимальному наружному радиусу гиба,-который не должен превьш ать 26%, что связано со снижением деформационной способности металла.Изделия с минимальными радиусами гиба, имеют на наружной образующей наклеп не более 26%, созданный растяжением, и 26% - на внутренней образующей за счет сжатия. Отсюда первое граничное условие при реализации способа - изготовление изделия с гибом, имеющим только растянутые волокна, причем максимальная суммарная деформация, полученная за счет операций предварительной деформации трубной заготовки и гибки на наружной образующей не превышать 26%, а на внутренней - не менее 5%. Подобный гиб будет иметь минимальный радиус, который можно изготовить с помощью предлагаемого способа. Выбор степени предварительной деформации трубной заготовки перед гибкой можно получить с помощью расчета, из которого следует, что для изготовления гиба минимального радиуса необходимо деформировать трубную заготовку не более 15%, при изготовлении из этой заготовки получается место гиба с наклепом металла на внешней стороне места гиба в 26% и на внутренней - 5%, при этом радиус в месте гиба равен 50,. Следовательно, данный способ можно рекомендовать для изготовления соединительных элементов с радиусами не менее 5 D . Пример 1. Берем трубу 032x6 из стали 12Х18Н 2Т, закрепляем ее в трубогибочном станке и изгибаем ее по радиусу, равным 5 Вц. Получаем гиб с максимальным наклепом растяжением на внешней стороне гиба 10% и наклепом сжатия на внутренней стороне гиба в 10%, При экспериментальной проверке места этого гиба было установлено, что долговечность его при напряжении 11 кг/мм и Т 600°С сос тавляет 2,5.10 ч. П р и м е р 2. Берем трубу 032x6 из стали 12Х18Н12Т. С целью выноса зоны с критическими степенями деформации за пределы гиба подвергаем трубу предварительной деформации равной I6% например, волочением . Закрепляем предварительно деформированную трубную заготовку в трубогибочном станке и изгибаем радиусом равным 5 Dj (D - наружный диаметр трубы). Получаем гиб с максимальными наклепами, созданными растяжением на наружной образующей, равным 26%, а на внутренней - 5%. При экспериментальной проверке этого места гиба бьшо установлено, что долговечность в данном месте гиба при напряжении, соответствующему пределу длительной прочности этой стали при Т 600°С равном I 1 кг/мм, составляет 1,1.10 ч.. П р и м е р 3. Берем трубу 0 32x6 из стали 12Х18Н12Т. Подвергаем трубу предварительной деформации, равной 18% (например, волочением). Закрепляем предварительно деформированную трубную заготовку в трубогибочном станке и изгибаем ее по радиусу, равным 5D . Получаем гиб с максимальным наклепом, созданным растяжением на наружной образующей, равной 30%, а на внутренней - 10%, При экспериментальной проверке этого в месте гиба было установлено, что долговечность в месте гиба при напряжении 1 1 кг/мм и Т составляет 8,5,10 ч, Способ, по сравнению с известным, обеспечивает повьшение долговечности соединительных элементов трубопроводов в 4 раза. Формула изобретения Способ изготовления полых соединительных элементов трубопроводов, преимущественно из аустенитных сталей, заключающийся в закреплении трубы на шаблоне и гибке намоткой, отличающийся тем, что, с целью повьшзения долговечности соединительных элементов трубопроводов за счет повышения жаропрочных свойств металла, в качестве заготовки используют трубу, предварительно деформированHyjo в пределах от 5 до 16%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления из трубных заготовок полых соединительных элементов трубопроводов | 1986 |

|

SU1444026A1 |

| Способ гибки труб и станок для осуществления способа | 2018 |

|

RU2713899C2 |

| СПОСОБ ГИБКИ ТРУБ И СТАНОК ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2015 |

|

RU2614975C1 |

| СТАНОК ДЛЯ ГИБКИ ТРУБ | 2019 |

|

RU2772761C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУТОИЗОГНУТЫХ БЕСШОВНЫХ ОТВОДОВ ИЗ ЦЕНТРОБЕЖНЫХ ЗАГОТОВОК | 2014 |

|

RU2601359C2 |

| СПОСОБ ГИБКИ ТОНКОСТЕННЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2354478C1 |

| СПОСОБ ГИБКИ ТОНКОСТЕННЫХ ТРУБ | 2002 |

|

RU2209698C1 |

| СПОСОБ ГИБКИ ТРУБ | 1992 |

|

RU2008116C1 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ТРУБ | 2010 |

|

RU2434703C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА КРИВОЛИНЕЙНОЙ ФОРМЫ, СОДЕРЖАЩЕГО ВНУТРЕННЮЮ И НАРУЖНУЮ ТРУБЫ, УСТАНОВЛЕННЫЕ КОАКСИАЛЬНО ОТНОСИТЕЛЬНО ДРУГ ДРУГА, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2262405C1 |

Изобретение относится к обработке металлов давлением, в частности к способам гибки полых соединительных элементов трубопроводов и позволяет повысить их долговечность за счет повьппения жаропрочных свойств металла. Трубную заготовку закрепляют на трубогибочном станке и изгибают на заданный радиус. Перед гибкой заготовку предварительно деформируют в пределах от 5 до16%. Выбор степени предварительной деформации трубной заготовки перед гибкой получают с помощью расчета. 2 ил.

t.vac О 2 26

| Способ гнутья тонкостенных труб | 1950 |

|

SU93479A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-12-15—Публикация

1984-06-07—Подача