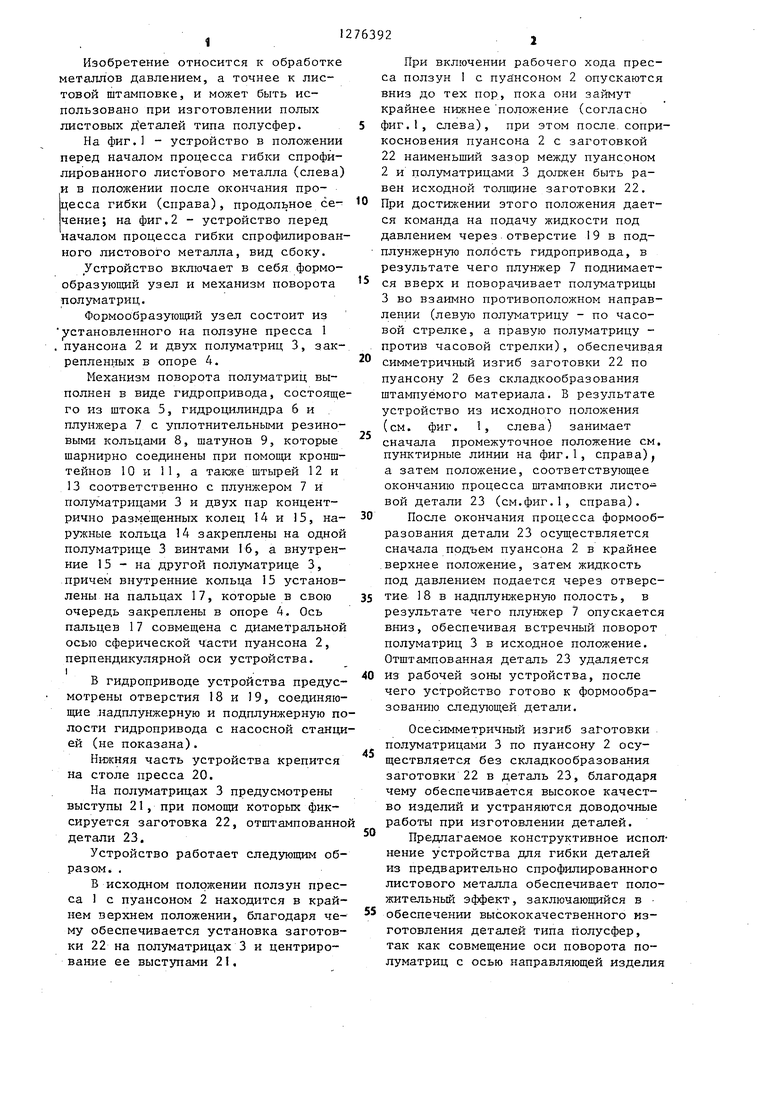

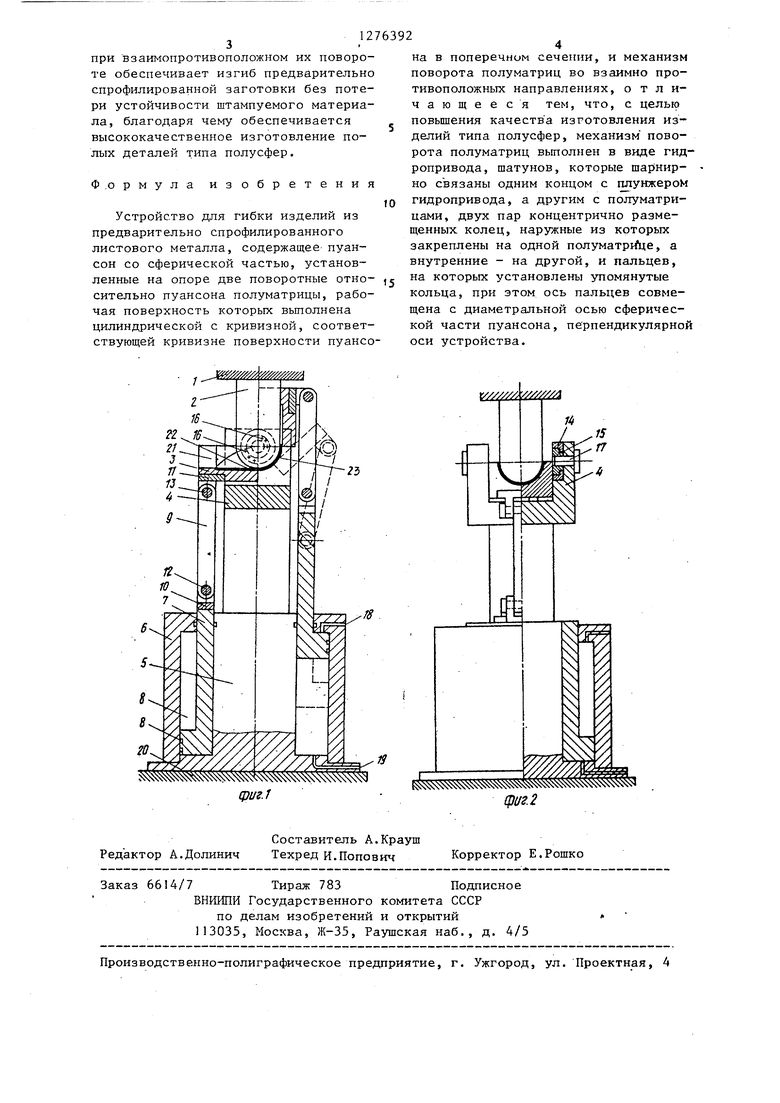

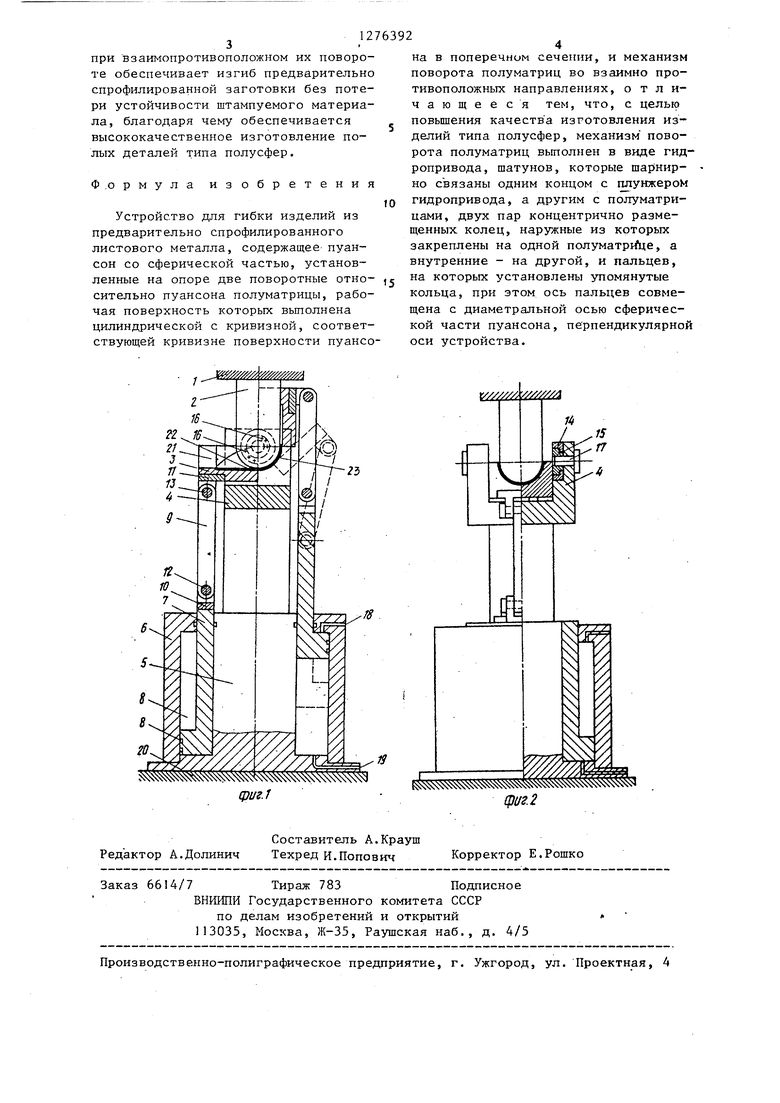

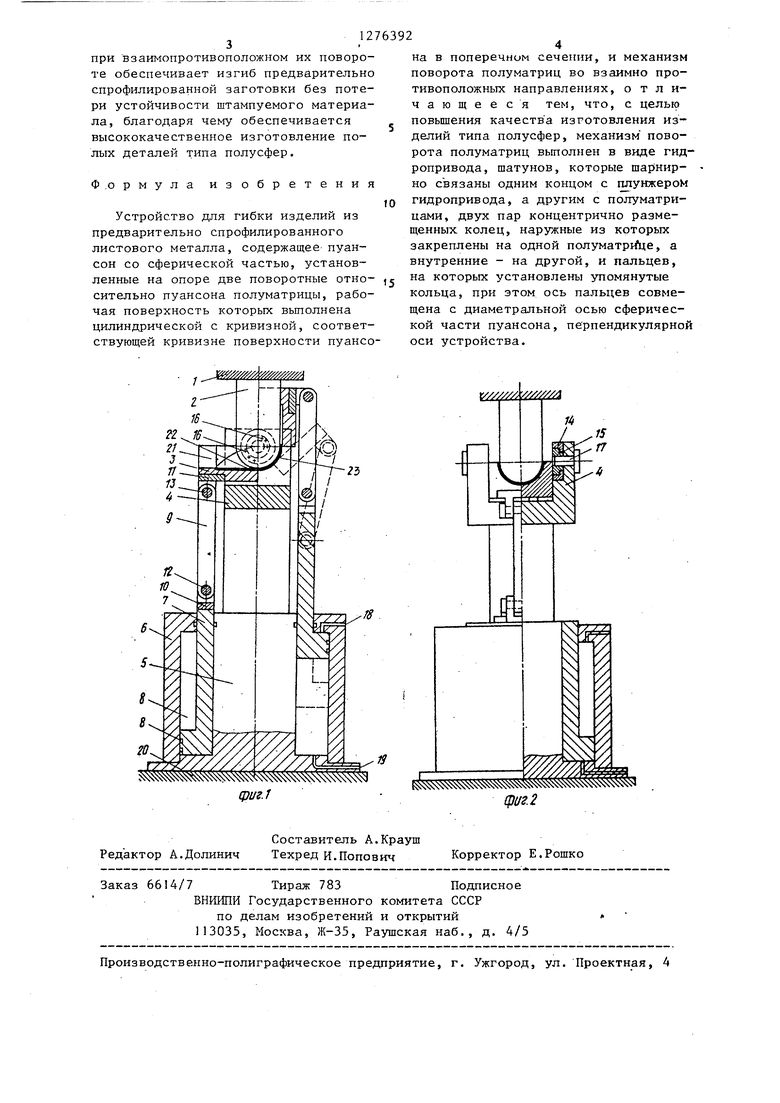

Изобретение относится к обработке металлов давлением, а точнее к листовой штамповке, и может быть использовано при изготовлении полых листовых Деталей типа полусфер. На фиг.1 - устройство в положении перед началом процесса гибки спрофилированного листового металла (слева) и в положении после окончания процесса гибки (справа), продольное сечение; на фиг.2 - устройство перед началом процесса гибки спрофилирован ного листового металла, вид сбоку. Устройство включает в себя формообразующий узел и механизм поворота полуматрнц. Формообразующий узел состоит из установленного на ползуне пресса 1 , пуансона 2 и двух полуматриц 3, закрепленных в опоре 4. Механизм поворота полуматриц выполнен в виде гидропривода, состояще го из штока 5, гидроцилиндра 6 и плунлсера 7 с уплотнительными резиновыми кольцами 8, шатунов 9, которые шарнирно соединены при помощи кронштейнов 10 и 11, а также штырей 12 и 13 соответственно с плунжером 7 и полуматрицами 3 и двух пар концентрично размещенных колец 14 и 15, нару}кные кольца 14 закреплены на одной полуматрице 3 винтами 16, а внутренние 15 - на другой полуматрице 3, причем внутренние кольца 15 установлены на пальцах 17, которые в свою очередь закреплены в опоре 4. Ось пальцев 17 совмещена с диаметральной осью сферической части пуансона 2, перпендикулярной оси устройства. I В гидроприводе устройства предусмотрены отверстия 18 и 19, соединяю щие надплунжерную и подплунжерную п лости гидропривода с насосной станци ей (не показана). Нюкняя часть устройства крепится на столе пресса 20. На полуматрицах 3 предусмотрены выступы 21, при помощи которых фиксируется заготовка 22, отштампованн детали 23. Устройство работает следующим об разом. , В исходном положении ползун пресса 1 с пуансоном 2 находится в край нем верхнем положении, благодаря чему обеспечивается установка заготовки 22 на полуматрицах 3 и центрирование ее выступами 21. При включении рабочего хода пресса ползун 1 с пуа:нсоном 2 опускаются вниз до тех пор, пока они займут крайнее нижнее положение (согласно фиг.1, слева), при этом после, соприкосновения пуансона 2 с заготовкой 22 наименьший зазор между пуансоном 2и полуматрицами 3 должен быть равен исходной заготовки 22. При достижении этого положения дается команда на подачу жидкости под давлением через отверстие 19 в подплунжерную полость гидропривода, в результате чего плунжер 7 поднимается вверх и поворачивает полуматрицы 3во взаимно противоположном направлении (левую полуматрицу - по часовой стрелке, а правую полуматрицу против часовой стрелки), обеспечивая симметричный изгиб заготовки 22 по пуансону 2 без складкообразования штампуемого материала, В результате устройство из исходного положения (см. фиг. 1, слева) занимает сначала промежуточное положение см. пунктирные линии на фиг.1, справа), а затем положение, соответствующее окончанию процесса штамповки листовой детали 23 (см.фиг.1, справа). После окончания процесса формообразования детали 23 осуществляется сначала подъем пуансона 2 в крайнее .верхнее положение, затем жидкость под давлением подается через отверстие 18 в надплунжерную полость, в результате чего плунжер 7 опускается вниз, обеспечивая встречный поворот полуматриц 3 в исходное положение. Отштампованная деталь 23 удаляется из рабочей зоны устройства, после чего устройство готово к формообразованию следующей детали. Осесимметричный изгиб заготовки полуматрицами 3 по пуансону 2 осуществляется без складкообразования заготовки 22 в деталь 23, благодаря чему обеспечивается высокое качество изделий и устраняются доводочные работы при изготовлении деталей. Предлагаемое конструктивное исполнение устройства для гибки деталей из предварительно спрофилированного листового металла обеспечивает положительньй эффект, заключающийся в обеспечении высококачественного изготовления деталей типа полусфер, так как совмещение оси поворота полуматриц с осью направляющей изделия

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУСФЕР ИЗ ЛИСТОВОГО МЕТАЛЛА | 2001 |

|

RU2212970C2 |

| Устройство для глубокой вытяжки | 1984 |

|

SU1224044A1 |

| Способ получения П-образных изделий | 1987 |

|

SU1526870A1 |

| Штамп для ступенчатой вытяжки листовых заготовок | 1984 |

|

SU1196075A1 |

| Устройство для отбортовки отверстий в листовом материале | 1979 |

|

SU858977A1 |

| Штамп для одноугловой гибки штучных заготовок | 1989 |

|

SU1703220A1 |

| Гибочный штамп | 1979 |

|

SU837480A1 |

| Штамп для глубокой вытяжки | 1984 |

|

SU1201024A1 |

| СПОСОБ ШТАМПОВКИ-ВЫТЯЖКИ ОБОЛОЧЕЧНЫХ ЛИСТОВЫХ ДЕТАЛЕЙ ПЛАСТИЧНЫМ МЕТАЛЛОМ | 2016 |

|

RU2623510C1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1993 |

|

RU2087230C1 |

Изобретение относится к обработке металлов давлением, в частнос.ти к устройствам для гибки изделий из предварительно спрофилированного листа. Целью изобретения является повьшение качества изготовления из- , делий типа полусфер. Устройство содержит пуансон со сферической частью, установленные на опоре две noBojjoTные относительно пуансона полуматриць с цилиндрической рабочей поверхностью и механизм поворота полуматриц. Этот механизм выполнен в виде гидропривода, шатунов, шарнирно связанных одним концом с плунжером гидропривода, а другим - с полуматрицами, двух пар концентрично размещенных колец. Наружные кольца закреплены на одной полуматрице, а внутрен-. ние на другой. На пальцах установлены упомянутые кольца. Ось пальцев совмещена с диаметральной осью сферической части пуансона, перпендикулярной оси устройства. Совмещение оси поворота йолуматриц с осью, направляющей изде(Л лие при взаимно противоположном их повороте, обеспечивает изгиб предварительно спрофилированной заготовки без потери устойчивости штампуемого материала. 2 ил.; IN Oi 00 UD rsD

| Заявка ФРГ № 3150426, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1986-12-15—Публикация

1985-05-14—Подача