Ш

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полых изделий типа шаровых сосудов | 1986 |

|

SU1375385A1 |

| Способ изготовления кольцевых поковок | 1981 |

|

SU956123A1 |

| Способ изготовления кольцевых поковок | 1988 |

|

SU1574345A1 |

| Способ изготовления буртовых валов | 1988 |

|

SU1590185A1 |

| Способ ковки полых поковок | 1983 |

|

SU1204309A1 |

| Способ изготовления полых поковок типа баллонов | 1989 |

|

SU1703235A1 |

| Способ изготовления полых поковок | 1981 |

|

SU963662A1 |

| Способ ковки полых поковок | 1988 |

|

SU1625573A1 |

| Способ изготовления кольцевых поковок | 1988 |

|

SU1540917A1 |

| Способ изготовления пластин | 1989 |

|

SU1690933A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в кузнечно-прессовом производстве. Цель изобретения - расширение технологических возможностей за счет снижения усилия деформирования при оформлении выступа, снижения трудоемкости и металлоемкости при изготовлении заготовки. Поместив заготовку 1 между полуматрицами (П) 2 и 3, предварительно обжимают ее путем сближения П 2 и П 3 до образования между ними зазора шириной L. Подстуживают участок шириной L внутренней поверхности полученного полуфабриката в течение времени T. Затем окончательным сближением П 2 и П 3 осуществляют обжим полуфабриката с получением на нем кольцевого выступа. Для определения параметров L, L, T приведены расчетные зависимости. 3 ил.

/

2 /////

ел

-U

о

00

о ел

Фиг. г

Изобретение относится к обработке металлов давлением и может быть использовано в кузнечно-прессовых цехах машиностроительных заводов.

Целью изобретения является расширение технологических возможностей оборудования за счет снижения усилия деформирования при оформлении выступа, а также снижения трудоемкости и металлоемкости способа за счет уменьшения трудозатрат и расхода металла при изготовлении заготовки.

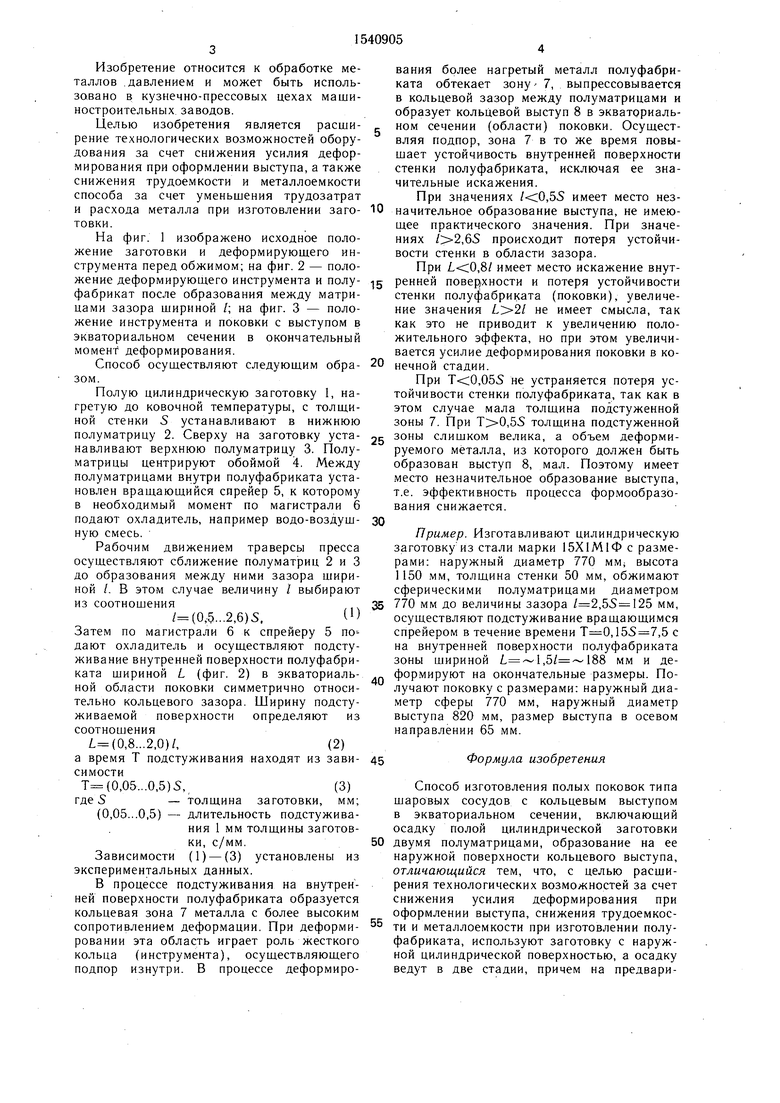

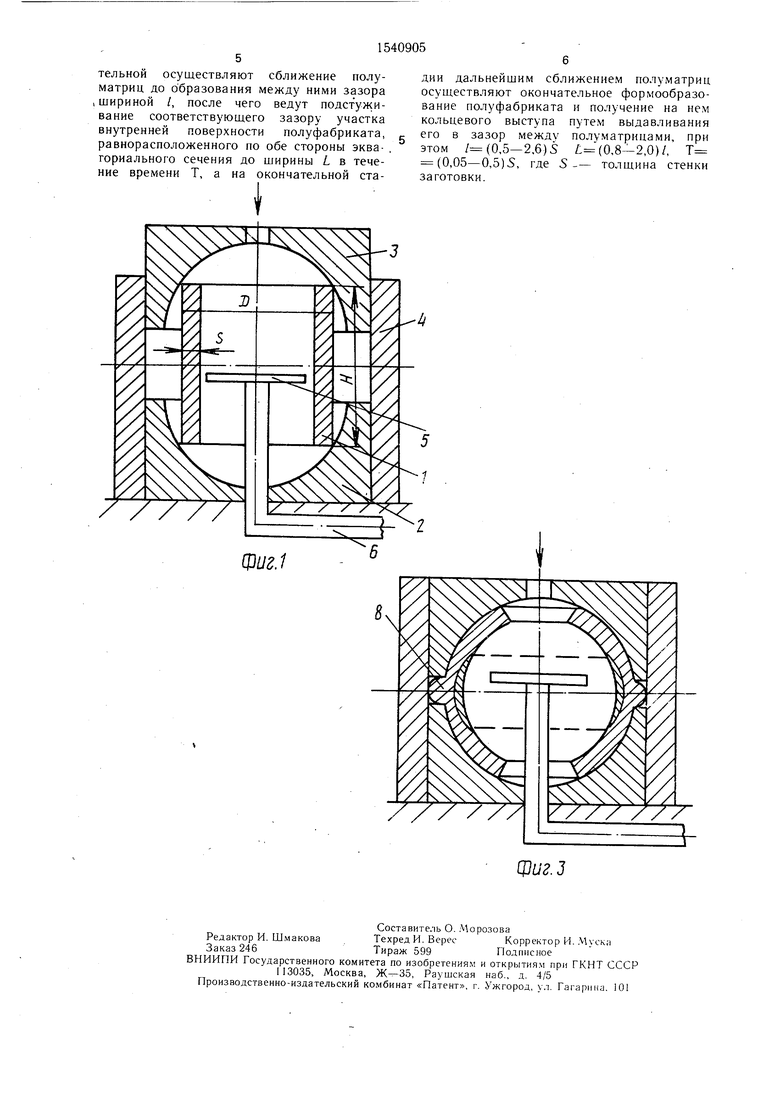

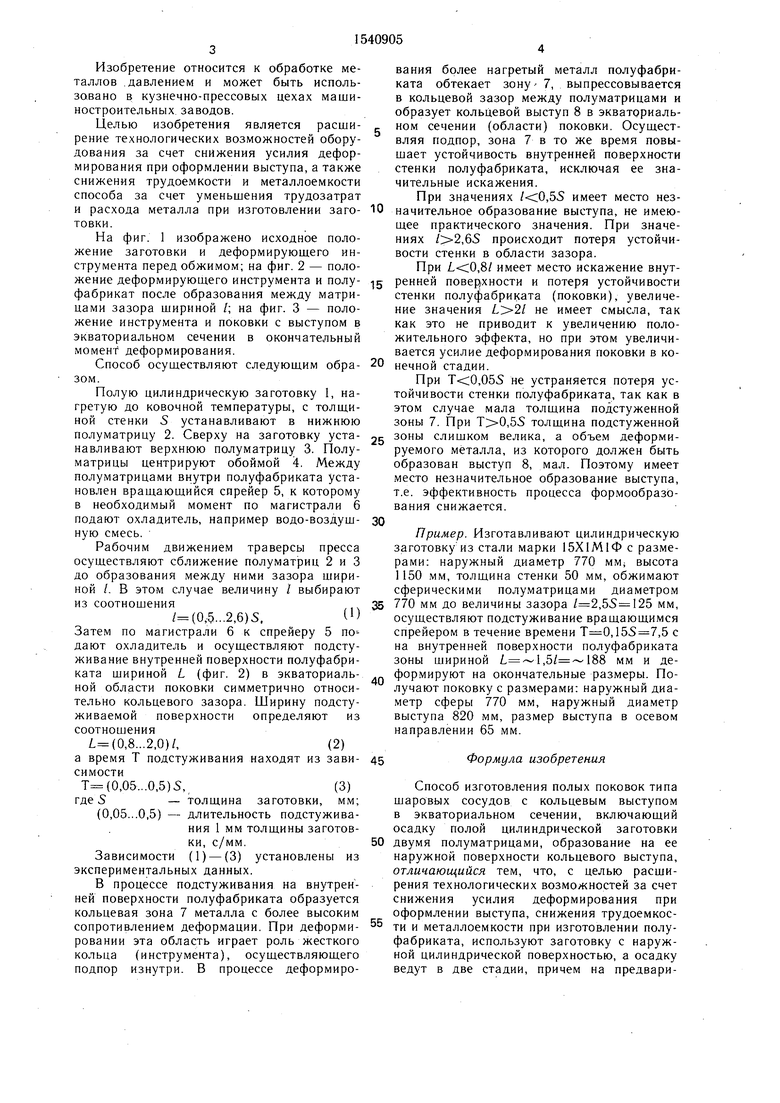

На фиг. 1 изображено исходное положение заготовки и деформирующего инструмента перед обжимом; на фиг. 2 - положение деформирующего инструмента и полуфабрикат после образования между матрицами зазора шириной /; на фиг. 3 - положение инструмента и поковки с выступом в экваториальном сечении в окончательный момент деформирования.

Способ осуществляют следующим образом.

Полую цилиндрическую заготовку 1, нагретую до ковочной температуры, с толщиной стенки 5 устанавливают в нижнюю полуматрицу 2. Сверху на заготовку устанавливают верхнюю полуматрицу 3. Полуматрицы центрируют обоймой 4. Между полуматрицами внутри полуфабриката установлен вращающийся спрейер 5, к которому в необходимый момент по магистрали 6 подают охладитель, например водо-воздуш- ную смесь.

Рабочим движением траверсы пресса осуществляют сближение полуматриц 2 и 3 до образования между ними зазора шириной /. В этом случае величину / выбирают из соотношения

/(0,5...2,6)5.(1

Затем по магистрали б к спрейеру 5 по-- дают охладитель и осуществляют подсту- живание внутренней поверхности полуфабриката шириной L (фиг. 2) в экваториальной области поковки симметрично относительно кольцевого зазора. Ширину подсту- живаемой поверхности определяют из соотношения

L(0,8...2,0)/,(2)

а время Т подстуживания находят из зависимости

Т(0,05...0,5)5,(3)

где S- толщина заготовки, мм;

(0,05...0,5) - длительность подстуживания 1 мм толщины заготовки, с/мм.

Зависимости (1) - (3) установлены из экспериментальных данных.

В процессе подстуживания на внутренней поверхности полуфабриката образуется кольцевая зона 7 металла с более высоким сопротивлением деформации. При деформировании эта область играет роль жесткого кольца (инструмента), осуществляющего подпор изнутри. В процессе деформирования более нагретый металл полуфабриката обтекает зону - 7, выпрессовывается в кольцевой зазор между полуматрицами и образует кольцевой выступ 8 в экваториаль. ном сечении (области) поковки. Осуществляя подпор, зона 7 в то же время повышает устойчивость внутренней поверхности стенки полуфабриката, исключая ее значительные искажения.

При значениях ,55 имеет место нез0 начительное образование выступа, не имеющее практического значения. При значениях ,65 происходит потеря устойчивости стенки в области зазора.

При ,8/ имеет место искажение внутренней повер/хности и потеря устойчивости стенки полуфабриката (поковки), увеличение значения не имеет смысла, так как это не приводит к увеличению положительного эффекта, но при этом увеличивается усилие деформирования поковки в ко0 нечной стадии.

При ,055 не устраняется потеря устойчивости стенки полуфабриката, так как в этом случае мала толщина подстуженной зоны 7. При ,55 толщина подстуженной

5 зоны слишком велика, а объем деформируемого металла, из которого должен быть образован выступ 8, мал. Поэтому имеет место незначительное образование выступа, т.е. эффективность процесса формообразования снижается.

0

Пример. Изготавливают цилиндрическую

заготовку из стали марки 15Х1М1Ф с размерами: наружный диаметр 770 мм, высота 1150 мм, толщина стенки 50 мм, обжимают сферическими полуматрицами диаметром 5 770 мм до величины зазора , мм, осуществляют подстуживание вращающимся спрейером в течение времени ,,5 с на внутренней поверхности полуфабриката зоны шириной , мм и деформируют на окончательные размеры. Получают поковку с размерами: наружный диаметр сферы 770 мм, наружный диаметр выступа 820 мм, размер выступа в осевом направлении 65 мм.

5Формула изобретения

Способ изготовления полых поковок типа шаровых сосудов с кольцевым выступом в экваториальном сечении, включающий осадку полой цилиндрической заготовки 0 двумя полуматрицами, образование на ее наружной поверхности кольцевого выступа, отличающийся тем, что, с целью расширения технологических возможностей за счет снижения усилия деформирования при оформлении выступа, снижения трудоемкос5

ти и металлоемкости при изготовлении полуфабриката, используют заготовку с наружной цилиндрической поверхностью, а осадку ведут в две стадии, причем на предварительной осуществляют сближение полуматриц до образования между ними зазора .шириной /, после чего ведут подст ужи- вание соответствующего зазору участка внутренней поверхности полуфабриката, равнорасположенного по обе стороны экваториального сечения до ширины L в течение времени Т, а на окончательной ста/ // //

дии дальнейшим сближением полуматриц осуществляют окончательное формообразование полуфабриката и получение на нем кольцевого выступа путем выдавливания его в зазор между полуматрицами, при этом /(0,5-2,6)5 L (0,8-2,0)/, Т (0,05-0,5)5, где 5-- толщина стенки заготовки.

| Способ получения полых изделий типа шаровых сосудов | 1986 |

|

SU1375385A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-02-07—Публикация

1988-02-01—Подача