Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении методом продольного обжима шаровых корпусов сосудов с торцовыми отверстиями.

Цель изобретения - экономия металла и снижение трудоемкости мехобработки при изготовлении шаровых корI

пусов с торцовыми отверстиями различного диаметра.

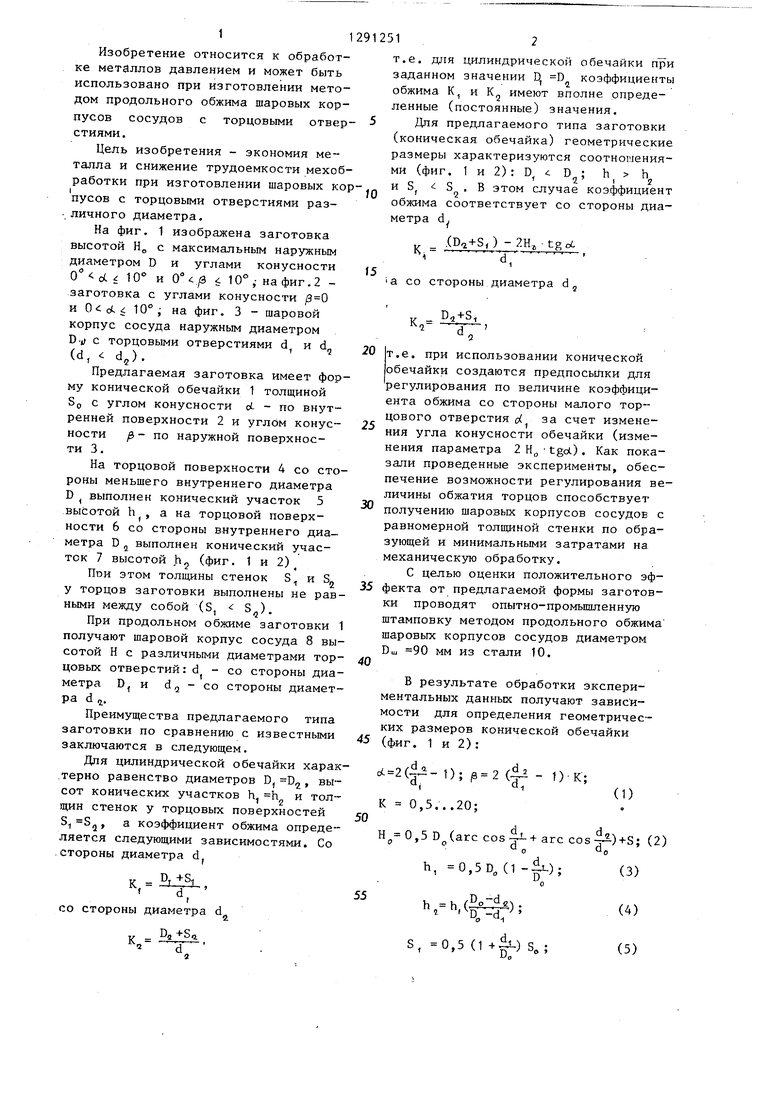

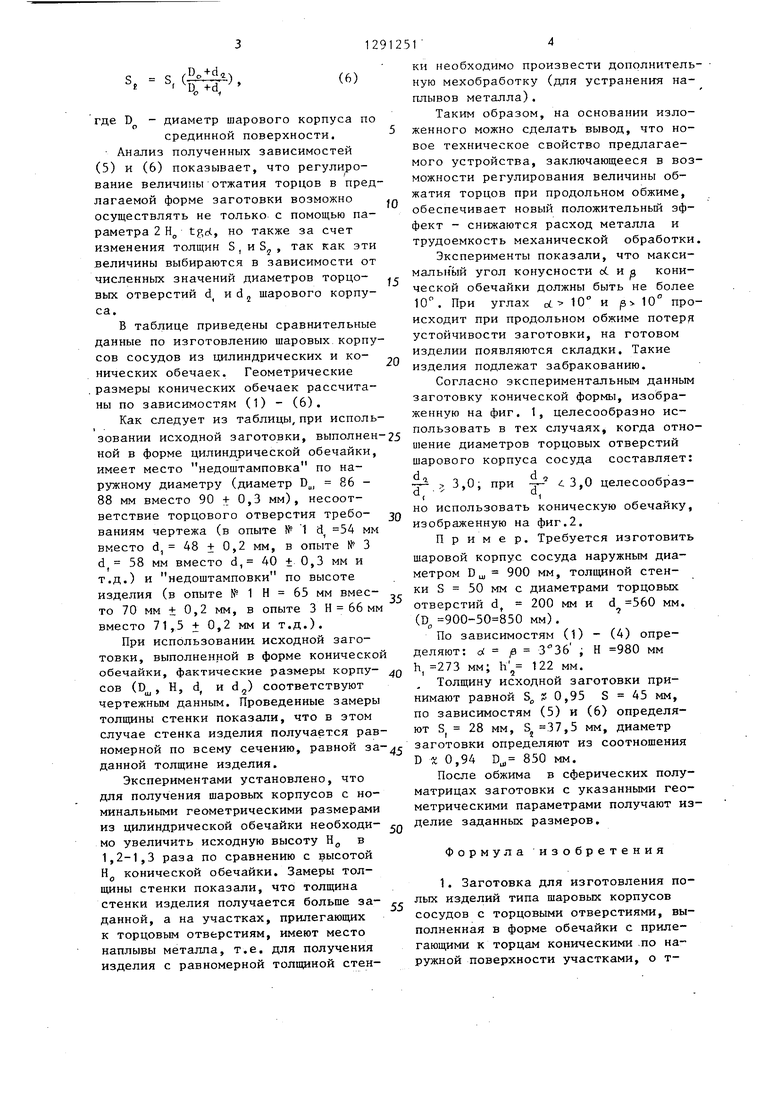

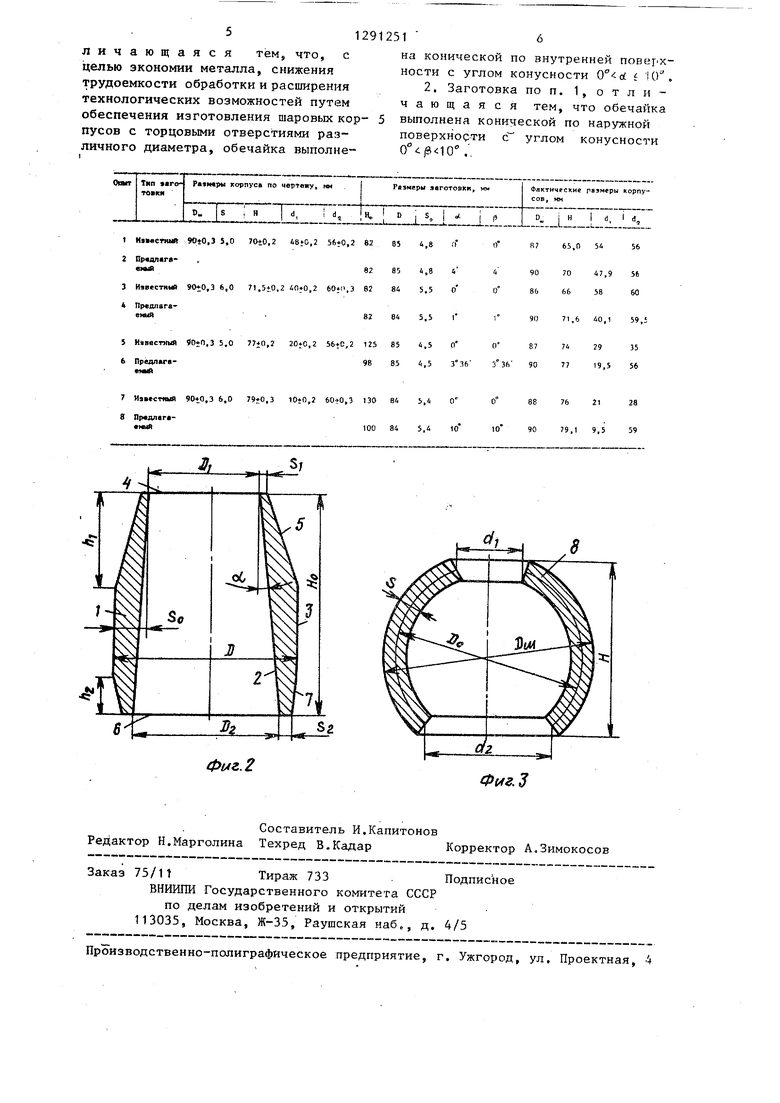

На фиг. 1 изображена заготовка высотой HO с максимальным наружным диаметром D и углами конусности 0° d. Ю° и 0° ,13 10°,- на фиг. 2 - заготовка с углами конусности и 10°j на фиг. 3 - шаровой корпус сосуда наружным диаметром

D.J/ с торцовыми отверстиями d и d, (d, d,).

Предлагаемая заготовка имеет форму конической обечайки 1 толщиной

ренней поверхности 2 и углом конусности - по наружной поверхности 3.

На торцовой поверхности 4 со стороны меньшего внутреннего диаметра D выполнен конический участок 5

высотой h

а на торцовой поверхности 6 со стороны внутреннего диаметра D выполнен конический участок 7 высотой h (фиг. 1 и 2)

Пои этом толщины стенок S, и S у торцов заготовки выполнены не равными между собой (S, S/))При продольном обжиме заготовки 1 получают шаровой корпус сосуда 8 высотой И с различными диаметрами торцовых отверстий: d - со стороны диаметра D и d,j - со стороны диаметра d .

Преимущества предлагаемого типа заготовки по сравнению с известными заключаются в следующем.

Для цилиндрической обечайки харак .терно равенство диаметров D,0, высот конических участков h, h и толщин стенок у торцовых поверхностей ,j, а коэффициент обжима определяется следующими зависимостями, .стороны диаметра d

Со

со стороны диаметра d

т.е. для цилиндрической обечайки при заданном значении Ц D коэффициенты обжима К, и Kj имеют вполне определенные (постоянные) значения.

Для предлагаемого типа заготовки (коническая обечайка) геометрические размеры характеризуются соотношениями (фиг. 1 и 2) : D D ; h h и S i S . В этом случае коэффициент обжима соответствует со стороны диаметра dy

.(, ) - 2Н., tg 0

со стороны диаметра dК,

D-z+S,

т.е. при использовании конической обечайки создаются предпосылки для регулирования по величине коэффициента обжима со стороны малого торцового отверстия о за счет измене- НИН угла конусности обечайки (изменения параметра 2 Н tgot). Как показали проведенные эксперименты, обеспечение возможности регулирования величины обжатия торцов способствует

получению шаровых корпусов сосудов с равномерной толщиной стенки по образующей и минимальными затратами на механическую обработку.

С целью оценки положительного эффекта от предлагаемой формы заготовки проводят опытно-промьппленную штамповку методом продольного обжима шаровых корпусов сосудов диаметром Вш 90 мм из стали 10.

В результате обработки экспериментальных данных получают зависимости для определения геометрических размеров конической обечайки (фиг. 1 и 2):

2(-t);, 2(§

- t)-K-;

(1)

50

К 0,5...20;

dt

Н 0,5D (arc cos +arc cos )+S; (2)

h, o,5D,,(i-);

0

h h .Лел .

, 0,5(14) S,;

(3) (4) (5)

S.

S () d,

(6)

где D - диаметр шарового корпуса по

срединной поверхности. Анализ полученных зависимостей (5) и (6) показывает, что регулирование величины отжатия торцов в предлагаемой форме заготовки возможно осуществлять не только с помощью параметра 2 Нд tgci, но также за счет изменения толщин S, и S , так как эти величины выбираются в зависимости от численных значений диаметров торцо- вых отверстий d иd, шарового корпуса.

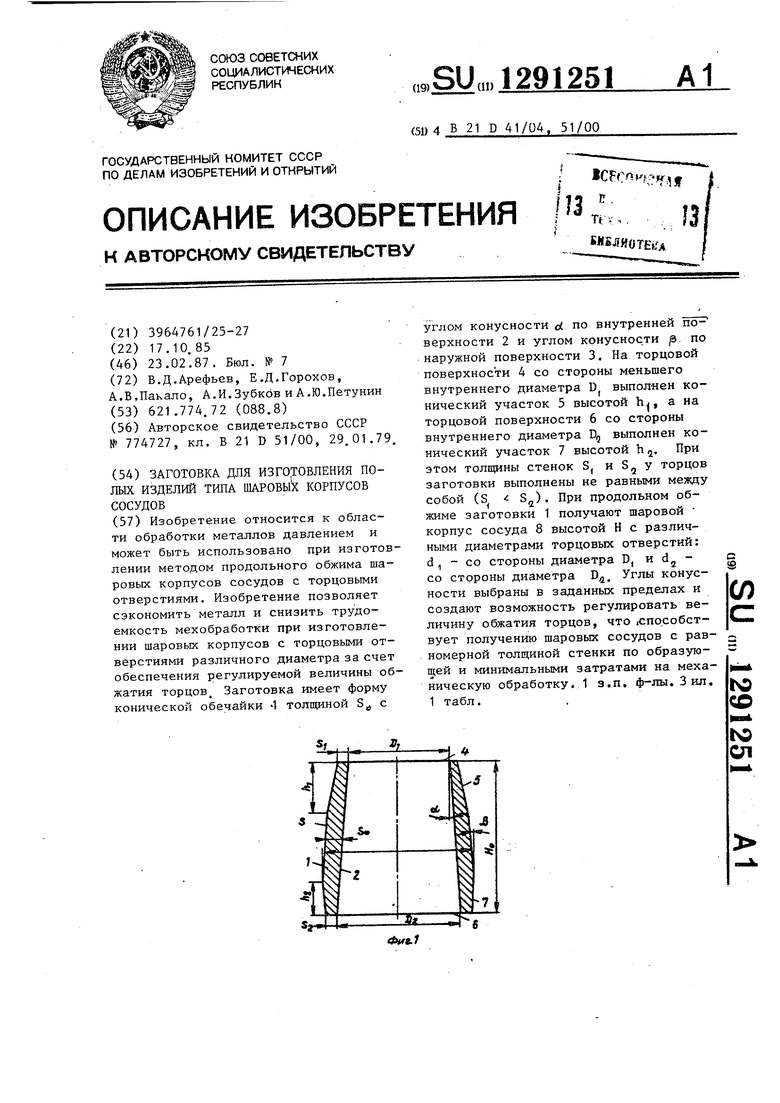

В таблице приведены сравнительные данные по изготовлению шаровых корпусов сосудов из цилиндрических и ко- нических обечаек. Геометрические размеры конических обечаек рассчитаны по зависимостям (1) - (6),

Как следует из таблицы, при использовании исходной заготовки, выполнен ной в форме цилиндрической обечайки, имеет место недоштамповка по наружному диаметру (диаметр В„, 86 - 88 мм вместо 90 + 0,3 мм), несоответствие торцового отверстия требо- ваниям чертежа (в опыте № 1 d 54 мм вместо d. 48 + 0,2 мм, в опыте № 3

1- 77

d| 58 мм вместо d, 40 ±0,3 мм и т.д.) и недоштамповки по высоте изделия (в опыте № 1 Н 65 мм вместо 70 мм ± 0,2 мм, в опыте 3 Н 66 мм вместо 71,3 + 0,2 мм и т.д.).

При использовании исходной заготовки, выполненной в форме коническо обечайки, фактические размеры корпу- сов (D, Н, dj и d,j) соответствуют чертежным данньм. Проведенные замеры толщины стенки показали, что в этом случае стенка изделия получается равномерной по всему сечению, равной за данной толщине изделия.

Экспериментами установлено, что для получения шаровых корпусов с номинальными геометрическими размерами из цилиндрической обечайки необходи- МО увеличить исходную высоту Н, в 1,2-1,3 раза по сравнению с высотой Нд конической обечайки. Замеры толщины стенки показали, что толщина стенки изделия получается больше за- данной, а на участках, прилегающих к торцовым отверстиям, имеют место наплывы металла, т.е. для получения изделия с равномерной толщиной стен

л

Q г

п

5 0

Q

г

5

da п г|.

при

3,0 целесообразки необходимо произвести дополнительную мехобработку (для устранения наплывов металла).

Таким образом, на основании изложенного можно сделать вывод, что новое техническое свойство предлагаемого устройства, заключающееся в возможности регулирования величины обжатия торцов при продольном обжиме, обеспечивает новый положительный эффект - снижаются расход металла и трудоемкость механической обработки.

Эксперименты показали, что макси- мальн ый угол конусности ot и я конической обечайки должны быть не более 10. При углах ot 10 и (3 10° происходит при продольном обжиме потеря устойчивости заготовки, на готовом изделии появляются складки. Такие изделия подлежат забракованию.

Согласно экспериментальным данным заготовку конической формы, изображенную на фиг. 1, целесообразно использовать в тех случаях, когда отношение диаметров торцовых отверстий шарового корпуса сосуда составляет: d,

d, но использовать коническую обечайку,

изображенную на фиг.2.

Пример. Требуется изготовить шаровой корпус сосуда наружным диаметром D ц, 900 мм, толщиной стенки S 50 мм с диаметрами торцовых отверстий d 200 мм и d 560 мм. (D 900-50 850 мм).

По зависимостям (1) - (4) определяют: d р 3°36 ; Н 980 мм h, 273 мм; h 122 мм.

Толщину исходной заготовки принимают равной 5„ г 0,95 S 45 мм, по зависимостям (5) и (6) определяют S| 28 мм, Sj 37,5 мм, диаметр заготовки определяют из соотношения D X 0,94 D 850 мм.

После обжима в сферических полуматрицах заготовки с указанными геометрическими параметрами получают изделие заданных размеров.

Формула изобретения

1. Заготовка для изготовления полых изделий типа шаровых корпусов сосудов с торцовыми отверстиями, выполненная в форме обечайки с прилегающими к торцам коническими .по наружной поверхности участками, о т51291251 6

личающаяся тем, что, сна конической по внутренней поверхцелью экономии металла, снижениянести с углом конусности i 10, трудоемкости обработки и расширения 2, Заготовка по п. 1, о т л и технологических возможностей путемчающаяся тем, что обечайка

обеспечения изготовления шаровых кор- 5выполнена конической по наружной

пусов с торцовыми отверстиями раз-поверхности с углом конусности

личного диаметра, обечайка выполне-О С ..

1HlMcnun,90tO,3 5,0 70±0,2 ,,2 82054,8li

2Пр«дп«гвемй828 4,84

3Иявестны 90 0,3 6,0 7,5+0,2 ,,3 82845,5о

Пр«алвг«- емый

5 Известный ,3 5,0 ,2 ,2 ,2 125 85 4,5 О

6 Предл г 7Измсттй ,3 6,0 ,3 10+0,2 60+0,3 130 845,4О 0°88762128

8Пр«дл«г«-..

ный100 84 5,4 10 10 90 79,1 9,5 59

Фактические размеры корпусов, мм

D. j Н и, I d.

87

65,0 54

56

907047,9 56

86665860

82 84 5,5

90

71,6 40,159,5

85 4,5 О

85 4,5 3°36 3°36 90

8774

2935

19,5 56

/ . , S;

Зг

ф1Аг..2

Ф(4г.д

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для кузнечной протяжки | 1982 |

|

SU1042863A1 |

| Способ изготовления кольцевых поковок | 1988 |

|

SU1540917A1 |

| Способ изготовления полых конических поковок | 1988 |

|

SU1608006A1 |

| Способ ковки полых поковок | 1988 |

|

SU1625573A1 |

| Способ получения полых изделий типа шаровых сосудов | 1986 |

|

SU1375385A1 |

| Способ изготовления полых шаровых сосудов | 1985 |

|

SU1276395A1 |

| Способ изготовления толстостенных цилиндрических корпусов | 1979 |

|

SU893343A1 |

| Матрица для обжима концов труб | 1979 |

|

SU863092A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| Способ изготовления заготовок изделий типа колес | 1986 |

|

SU1391786A1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении методом продольного обжима шаровых корпусов сосудов с торцовыми отверстиями. Изобретение позволяет сэкономить металл и снизить трудоемкость мехобработки при изготовлении шаровых корпусов с торцовыми отверстиями различного диаметра за счет обеспечения регулируемой величины обжатия торцов. Заготовка имеет форму конической обечайки А толщиной S с углом конусности о( по внутренней по- верхности 2 и углом конуснос.ти . по наружной поверхности 3, На торцовой поверхности 4 со стороны меньшего внутреннего диаметра D выполнен конический участок 5 высотой hj, а на торцовой поверхности 6 со стороны внутреннего диаметра D, выполнен конический участок 7 высотой h, При этом толщины стенок S, и S,j у торцов заготовки выполнены не равными между собой (S S,). При продольном обжиме заготовки 1 получают шаровой корпус сосуда 8 высотой Н с различными диаметрами торцовых отверстий: d - со стороны диаметра D, и d - со стороны диаметра D. Углы конусности выбраны в заданных пределах и создают возможность регулировать величину обжатия торцов, что (Способствует получению шаровых сосудов с равномерной толщиной стенки по образующей и минимальными затратами на механическую обработку. 1 з.п. ф-лы. 3 ил. 1 табл. с Ф (Л Ю со Ю ел

Составитель И.Капитонов Редактор Н.Марголина Техред ВЛСадар Корректор А.Зимокосов

Заказ 75/П Тираж 733 . Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Способ изготовления полого шара | 1979 |

|

SU774727A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-02-23—Публикация

1985-10-17—Подача