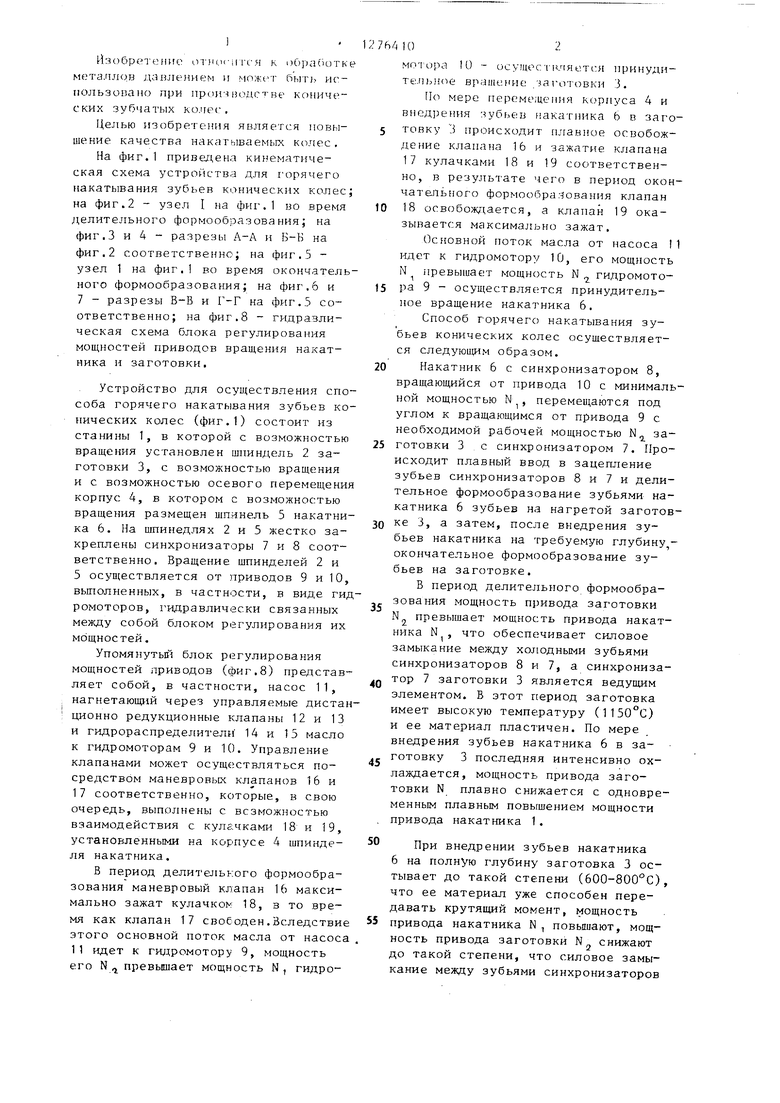

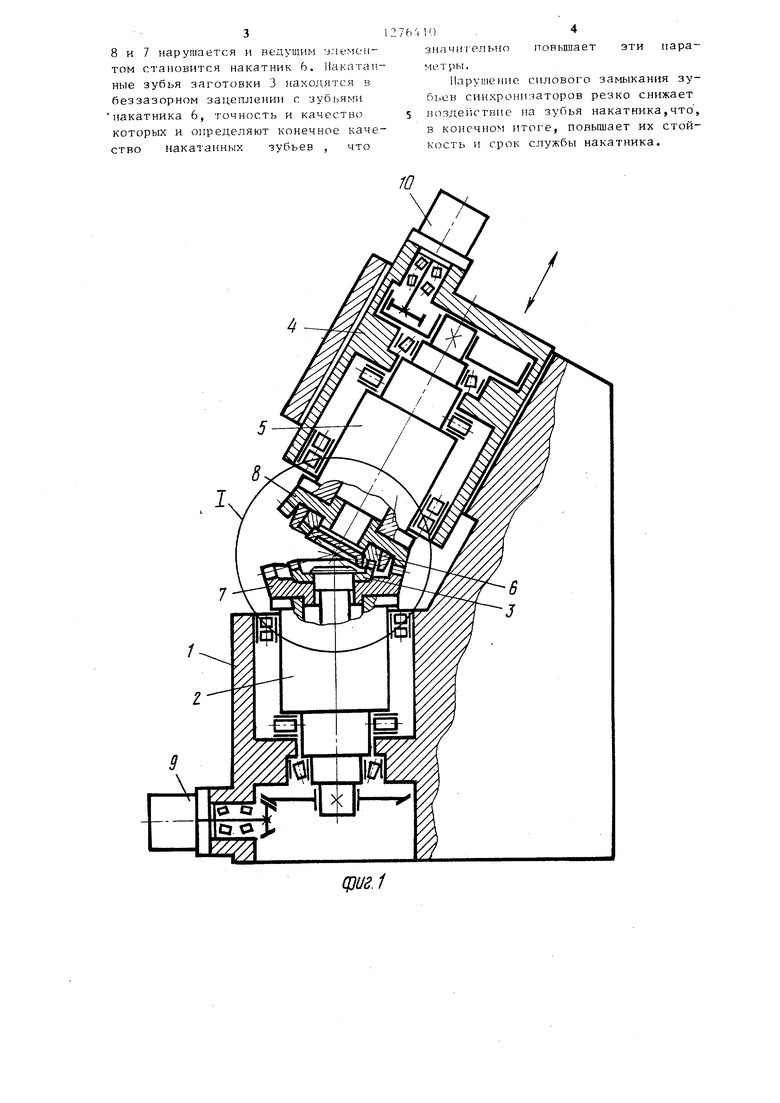

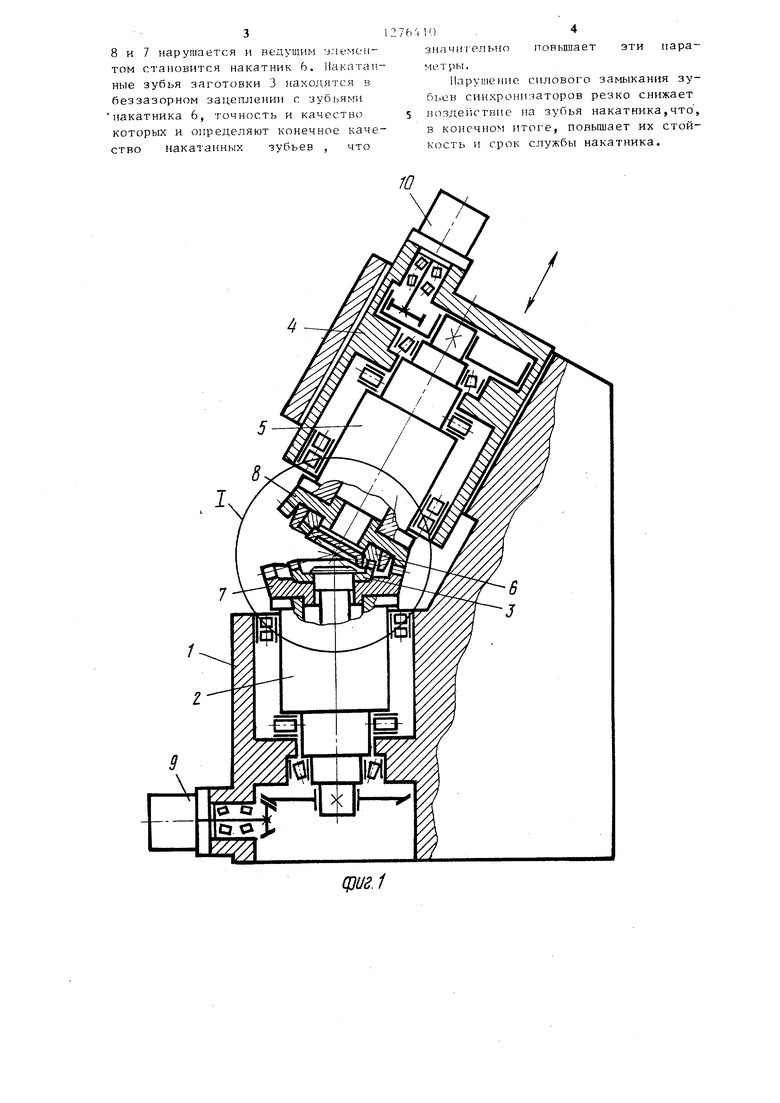

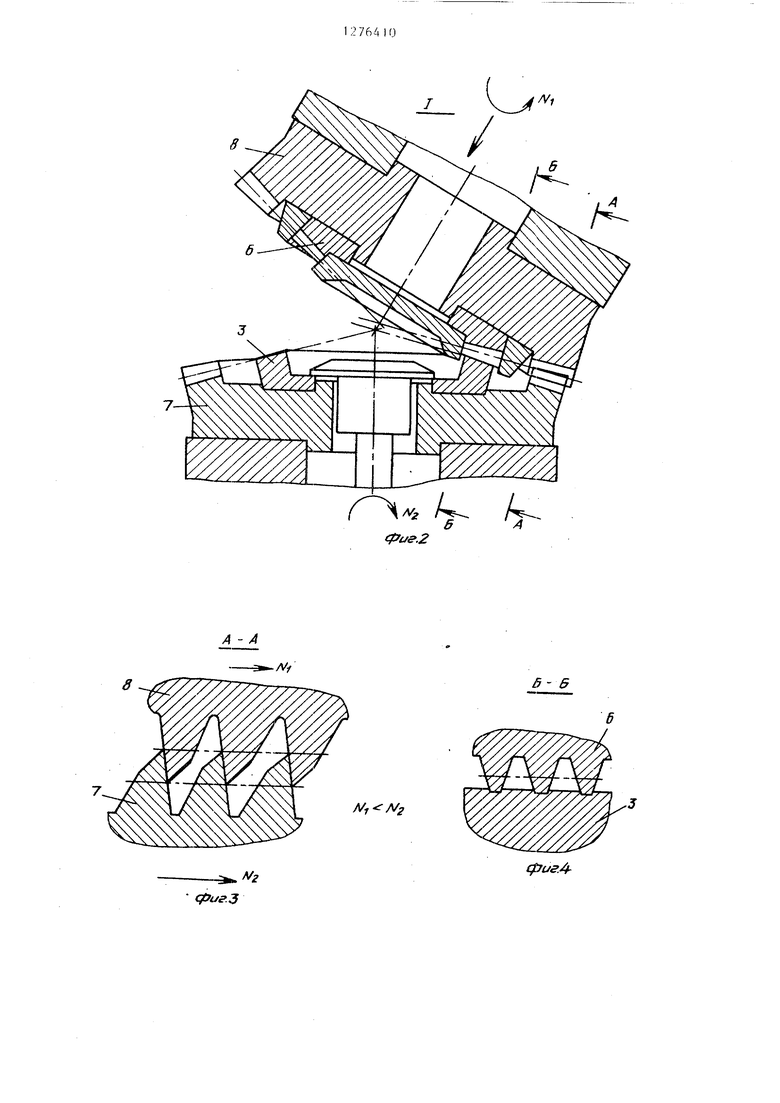

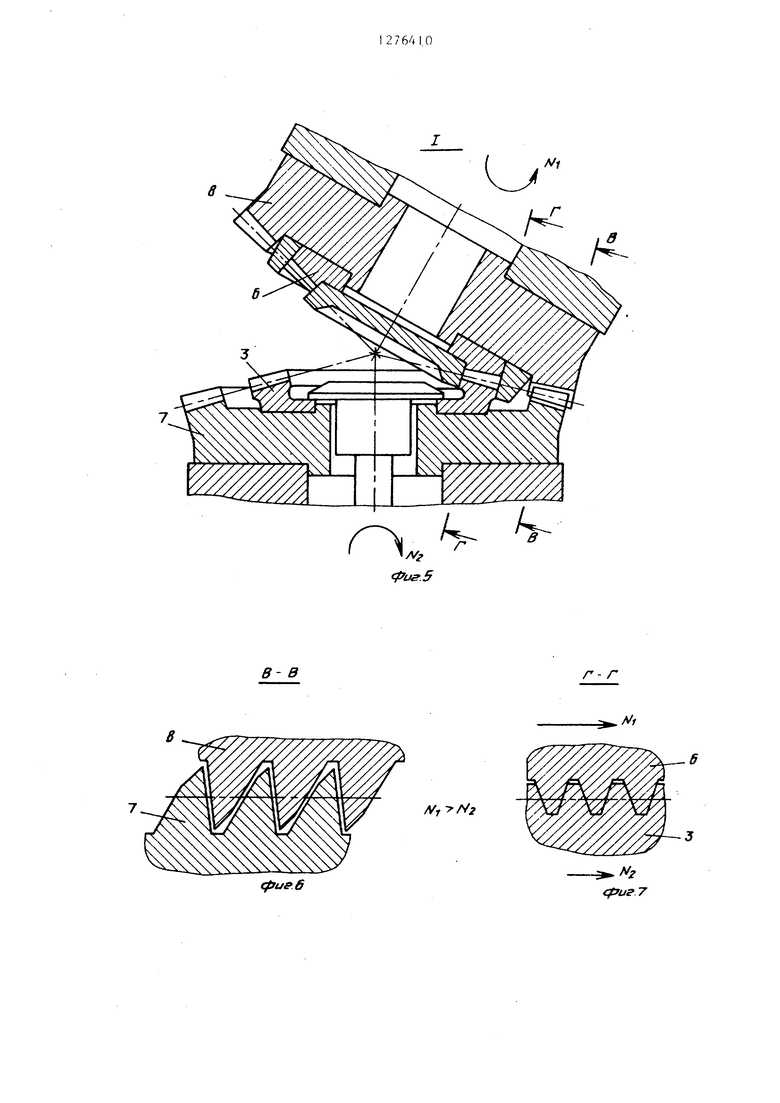

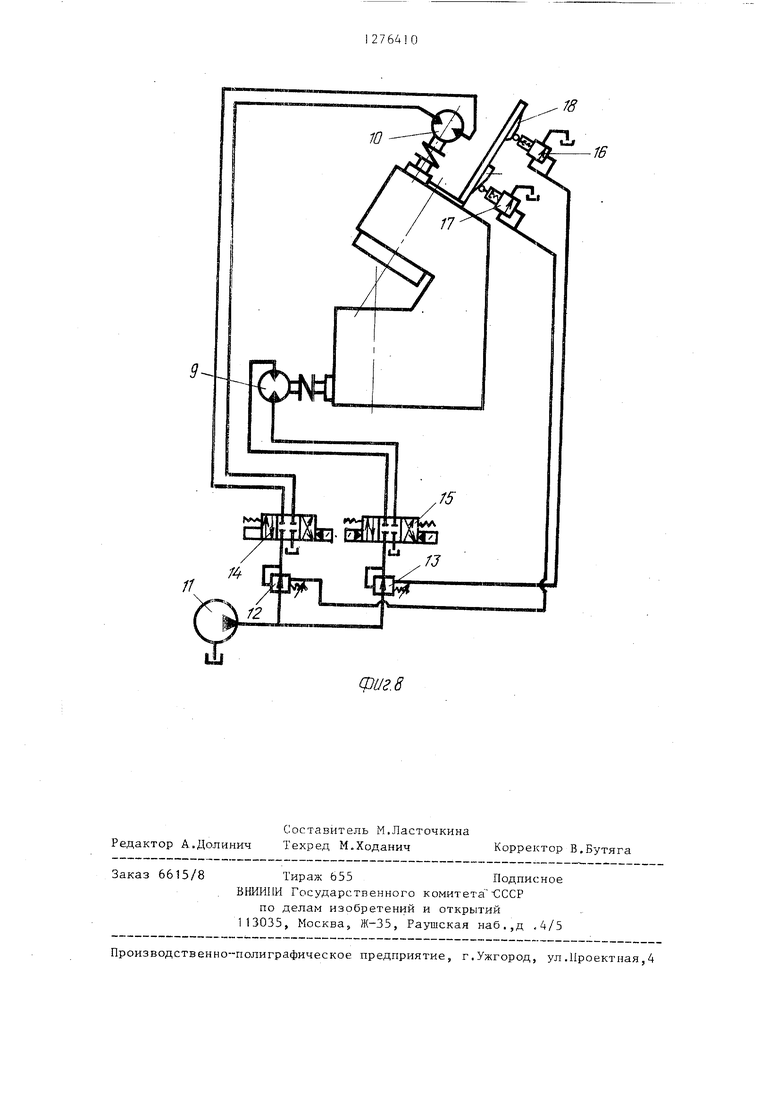

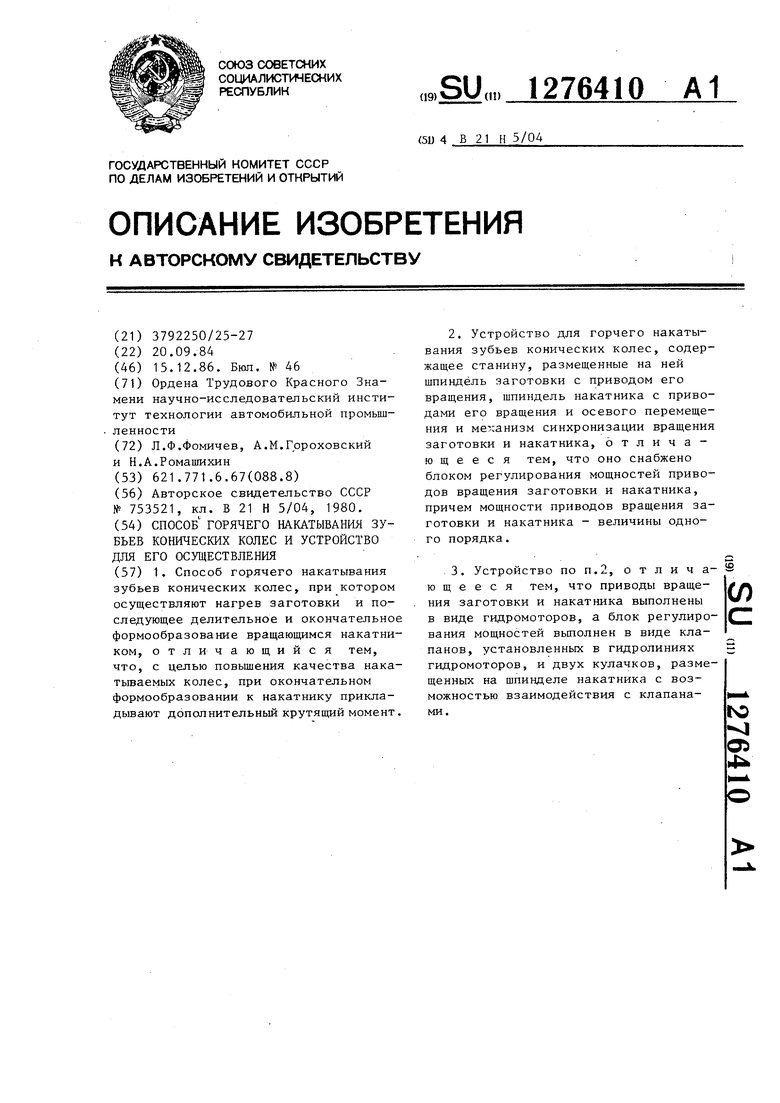

Изобретение от 1пс;1тгя к оОрапотке м(}та, да1и1е}1ием и может 6ыт) использовано при ироичн.)дстве конических зубчатых колес. Целью изобретения является новышение качества накатываемых колес. На фиг.1 прив€у:1,еыа кинематическая схема ycrpoficTBa для хорячего накатывания зубьев конических в:олес; на фиг.2 - узел I на фргг, 1 во время делительного формообразования; на фиг,3 и 4 - разрезы А-А и Б-Б на фиг,2 соответственно; на фиг,5 узел 1 на фиг,1 во время окончатель ного формообразования; на фиг,6 и 7 - разрезы В-В и Г-Г на фиг,5 соответственно; на фиг,8 - гидравлическая схема блока регулирования мощностей приводов вращения накатника и заготовки, Устройство для осул(ествления спо соба горячего накатывания зубьев ко нических колес (фиг.1) состоит из станины 1, в которой с возможностью вращения установлен шпиндель 2 заготовки 3, с возможностью вращения и с возможностью осевого перемещени корпус 4, в котором с возможностью вращения размещен шаине.ль 5 накатни ка 6. На шпинедлях 2 и 5 жестко закреплены синхронизаторы 7 и 8 соответственно. Вращение шпинделей 2 и 5 осуществляется от приводов 9 и 10 выполненных, в частности, в виде ги ромоторов, гидравлически связанных между собой блоком регулирования их мощностей. Упомянутый блок регулирования мощностей приводов (фиг,8) представ ляет собой, в частности, насос 11, нагнетающий через управляемые диста ционно редукционные клапаны 12 и 13 и гидрораспределители 14 и 15 масло к гидромоторам 9 и К), Управление клапанами может осуществляться посредством маневровых клапанов 16 и 17 соответственно, которые, в свою очередь, выполнены с возможностью взаимодействия с кулачками 18 и 19, установленными на корпусе 4 шпинделя накатника. В период делительного формообразования маневровый клапан 16 максимально зажат кулачкоьо 18, в то время как клапан 17 свободен,Вследстви зтого основной поток масла от насос 11 идет к ги;дромотору 9, мощность его N превышает мощность N , гидромотора to - осущосчн.пяется принудите. врапкпие /заг гговки 3, 1(4 мере перемещения кс;рпуса 4 и внед)ения зубьев акатника 6 в заготовку 3 происходит плавное освобождение клапана 16 и зажатие клапана 17кулачками 18 и 19 соответственно, в результате чего в период окончательрюго формообразования клапан 18освобождается, а клапан 19 оказывается максимально зажат. Основной поток масла от насоса 11 идет к гидромотору 10, его мощность N превышает мощность N гидромотора 9 - осуществляется принудительное вращение накатника 6, Способ горячего накатывания зубьев конических колес осуществляется следующим образом. Накатник 6 с синхронизатором 8, вращающийся от привода 10 с минимальной мощностью N, перемещаются под углом к вращающимся от привода 9 с необходимой рабочей мощностью N заготовки 3 с синхронизатором 7. Происходит плавный ввод в зацепление зубьев синхронизаторов 8 и 7 и делительное формообразование зубьями накатника 6 зубьев на нагретой заготовке 3, а затем, после внедрения зубьев накатника на требуемую глубину,окончательное формообразование зубьев на заготовке. В период делительного формообразования мощность привода заготовки N превышает мощность привода накатника N, что обеспечивает силовое замыкание между холодными зубьями синхронизаторов 8 и 7, а синхронизатор 7 заготовки 3 является ведущим элементом. В этот период заготовка имеет высокую температуру (1150°С) и ее материал пластичен. По мере внедрения зубьев накатника 6 в заготовку 3 последняя интенсивно охлаждается, мощность привода заготовки N плавно снижается с одновременным плавным повышением мощности привода накатника 1. При внедрении зубьев накатника 6 на полную глубину заготовка 3 остывает до такой степени (600-800°С), что ее материал уже способен передавать крутящий момент, мощность привода накатника N , повышают, мощность привода заготовки N снижают до такой степени, что силовое замыкание между зубьями синхронизаторов 8 и 7 нарушается и ведущим алемеитом становится накатник 6. Накатан ные зубья заготовки 3 находятся в беззазорном зацеплении с зубьями накатника 6, точность и качество которых и определяют конечное каче ство накатанных эубьев , что

.i К) повьшает эти паразначи г ельно метры. Нарушение силового замыкания зубьев синхронизаторов резко снижает воздействие па зубья накатника,что, в конечном итоге, повьшает их стойкость и срок службы накатника.

8

/Vi

/C,/,

6A

ffijff.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ накатывания зубчатых профилей | 1989 |

|

SU1706770A1 |

| СПОСОБ НАКАТЫВАНИЯ ЗУБЧАТЫХ ВЕНЦОВ | 1991 |

|

RU2015780C1 |

| Способ накатывания зубчатых, шлицевых и подобных профилей | 1988 |

|

SU1771856A1 |

| Способ накатки зубчатых колес | 1981 |

|

SU963656A1 |

| Инструмент для накатывания зубчатых профилей | 1988 |

|

SU1516208A1 |

| ЗУБОНАКАТНОЙ СТАН ДЛЯ ГОРЯЧЕЙ НАКАТКИ КОНИЧЕСКИХКОЛЕС | 1970 |

|

SU275995A1 |

| Стан для накатки зубчатых профилей | 1989 |

|

SU1792781A1 |

| Способ формообразования поверхностей зубьев цилиндрических колес | 1986 |

|

SU1454560A1 |

| Способ поверхностной термомеханической обработки металлических изделий | 1980 |

|

SU964013A1 |

| СПОСОБ НАКАТЫВАНИЯ ЗУБЧАТЫХ ПРОФИЛЕЙ НА БИМЕТАЛЛИЧЕСКИХ СПЕЧЕННЫХ ЗАГОТОВКАХ | 2005 |

|

RU2284241C1 |

1. Способ горячего накатывания зубьев конических колес, при котором осуществляют нагрев заготовки и последующее делительное и окончательное формообразование вращающимся накатником, отличающийся тем, что, с целью повышения качества накатьгоаемых колес, при окончательном формообразовании к накатнику прикладывают дополнительный крутящий момент. 2. Устройство для горчего накатывания зубьев конических колес, содержащее станину, размещенные на ней шпиндель заготовки с приводом его вращения, шпиндель накатника с приводами его вращения и осевого перемещения и механизм синхронизации вращения заготовки и накатника, отличающееся тем, что оно снабжено блоком регулирования мощностей приводов вращения заготовки и накатника, причем мощности приводов вращения заготовки и накатника - величины одного порядка. Ф 3. Устройство по п.2, о т л и ч а- (Л ю щ е е с я тем, что приводы вращения заготовки и накатника выполнены с: в виде гидромоторов, а блок регулирования мощностей выполнен в виде клапанов, установленных в гидролиниях гидромоторов, и двух кулачков, размещенных на шпинделе накатника с возможностью взаимодействия с клапанаtsD ми. О) 4;

8

6-5

А/-,

А/г

сриг.З

сриг.4

8- В

1

V

О

г

CffUSf.S

Г - г

tffuf.6

.Ыг ffrue7

Г8

Фиг. 8

| Стенд для горячей накатки конических зубчатых колес | 1977 |

|

SU753521A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-12-15—Публикация

1984-09-20—Подача