Изобретение относится к маишностроению, а именно к транспортным механизмам для передачи изделий с одной позиции на другую в различных автоматических линиях и установках.

Цель изобретения - расширение технологических возможностей устройства путем обеспечения движения ролика-толкателя параллельно рабочей поверхности транспортных планок при различных траекториях перемещения изделий.

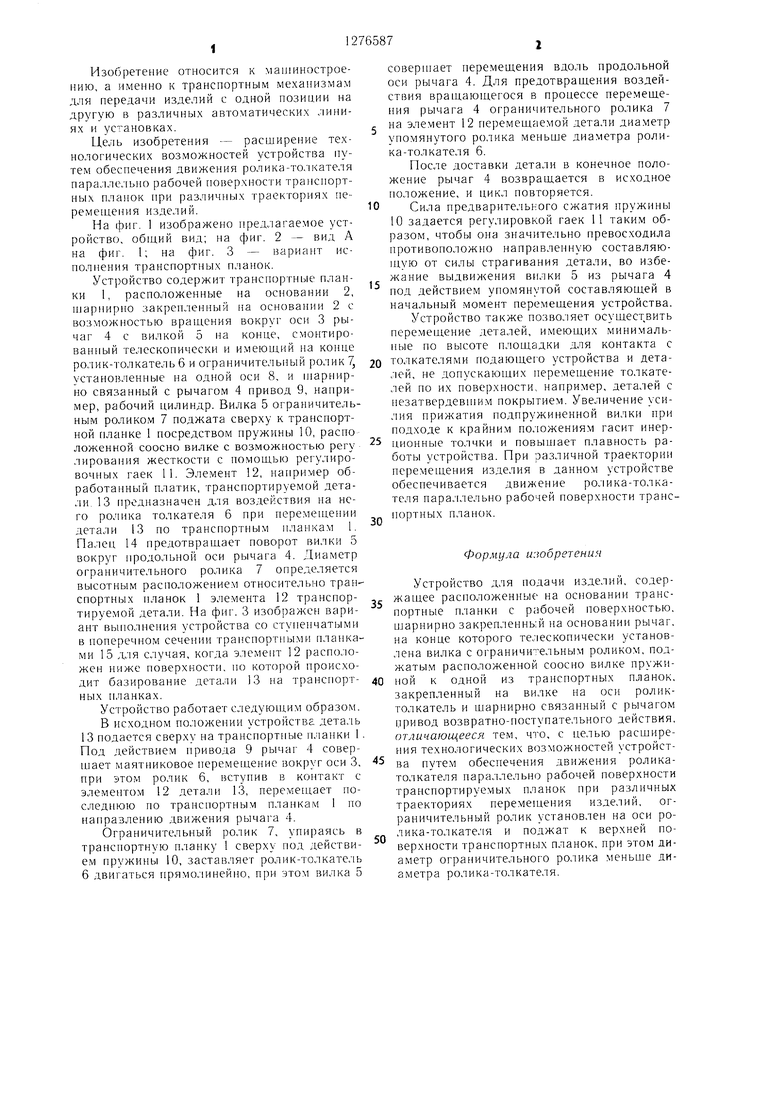

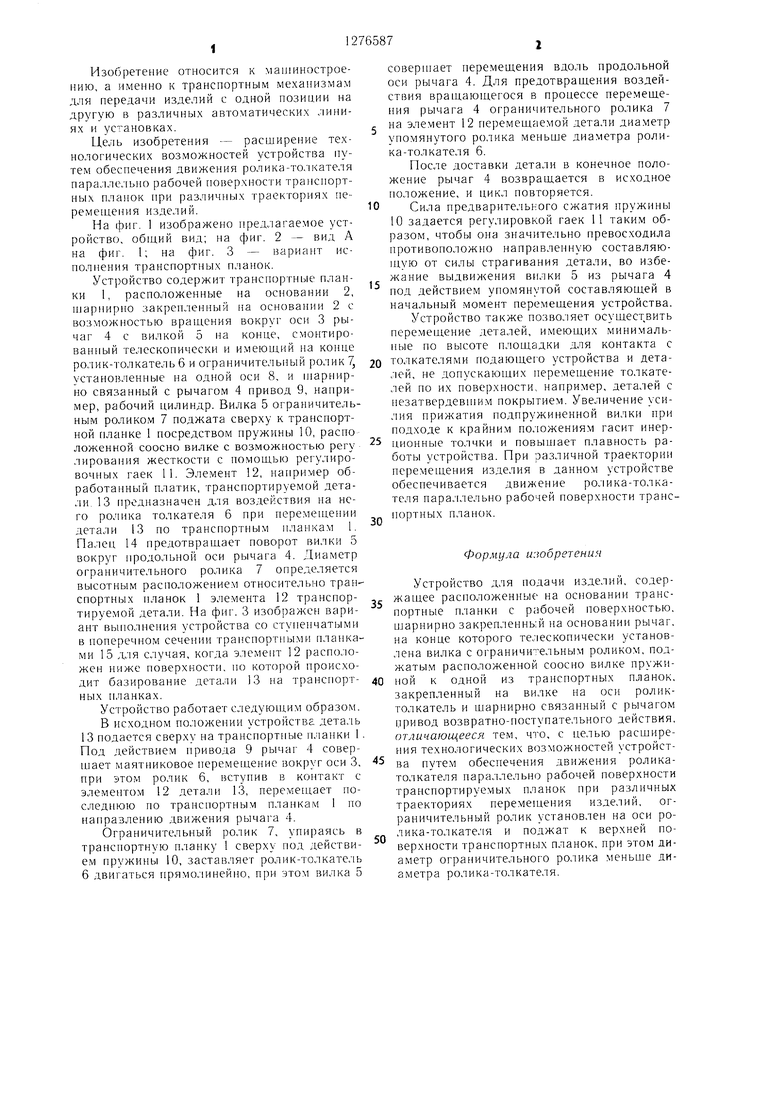

На фиг. 1 изображено нредлагаемое устройство, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вариант исполнения транспортных планок.

Устройство содержит транспортные планки 1, расположенные на основании 2, 1иарнирно закрепленный на основании 2 с возможностью вращения вокруг оси 3 рычаг 4 с вилкой 5 на конце, смонтированный телескопически и имеющий на конце ролик-толкатель 6 и ограничительный ролик 7, установленные на одной оси 8, и П1арнирно связанный с рычагом 4 привод 9, например, рабочий цилиндр. Вилка 5 ограничительным роликом 7 поджата сверху к транспортной планке 1 посредством нружины 10, распо ложенной соосно вилке с возможностью регу лирования жесткости с помощью регулировочных гаек 11. Элемент 12, нанример обработанный платик, транспортируемой дета.ти, 13 предназначен для воздействия на него ролика толкателя 6 при перемепгении детали 13 по транспортным планкам 1. Палец 14 предотвращает поворот вилки о вокруг продольной оси рычага 4. Диаметр ограничительного ролика 7 определяется высотным расположением относительно транспортных планок 1 элемента 12 транспортируемой детали. На фиг. 3 изображен вариант вьщолнения устройства со ступепчатыми в поперечном сечении транспортными нлапками 15 для случая, когда элемент 12 расположен ниже поверхности, по которой происходит базирование детали 13 на транспортных планках.

Устройство работает следующим образом.

В исходном положении устройстве, деталь 13 подается сверху на транснортпые планки 1. Под действием привода 9 рычаг 4 совершает маятниковое перемещение вокруг оси 3, при этом ролик 6, вступив в контакт с элементом 12 детали 13, перемещает последнюю по транспортным планкам 1 по направлению движения рычага 4.

Ограничительный ролик 7, упираясь в транспортную планку 1 сверху под действием пружины 10, заставляет ролик-толкатель 6 двигаться прямолинейно, при этом вилка 5

совер1иает неремещения вдоль продольной оси рычага 4. Для предотвращения воздействия врап ающегося в процессе перемещения рычага 4 ограничительного ролика 7 на элемент 12 перемещаемой детали диаметр упомянутого ролика меньще диаметра ролика-толкателя 6.

После доставки детали в конечное положение рычаг 4 возвращается в исходное положение, и цикл повторяется.

0 Сила предварительного сжатия нружины 10 задается регулировкой гаек 11 таким образом, чтобы она значительно превосходила нротивоположно направленную составляющую от силы страгивания детали, во избежание выдвижения вилки 5 из рычага 4 под действием упомянутой составляющей в начальный момент перемещения устройства. Устройство также позволяет осуществить перемещение деталей, имеющих минимальные по высоте площадки для контакта с

0 толкателями подающего устройства и деталей, не допускающих перемещение толкателей но их поверхности, например, деталей с пезатвердевп1им покрытием. Увеличение усилия прижатия подпружиненной вилки при подходе к крайним положениям гасит инер5 ционные толчки и повьииает плавность работы устройства. При различной траектории неремещения изделия в данном устройстве обеспечивается движение ролика-толкателя параллельно рабочей поверхности транс.. портных планок.

Формула и:ю6ретения

Устройство для нодачи изделий, содер жащее расположенные на основании транспортные планки с рабочей поверхностью, нларнирно закрепленный на основании рычаг, на конце которого телескопически установлена вилка с ограничи -ельным роликом, поджаты.м расположенной соосно вилке пружи0 ной к одной из транспортных планок, закрепленный на вилке на оси роликтолкатель и щарнирно связанный с рычагом привод возвратно-поступательного действия, отличающееся тем, что, с целью расщирения технологических возможностей устройст5 ва путем обеспечения движения роликатолкателя параллельно рабочей поверхности транспортируемых планок при различных траекториях перемещения изделий, ограничительный ролик установлен на оси ролика-толкателя и поджат к верхней поверхности транспортных планок, при этом диаметр ограпичительного ролика меньше диаметра ролика-толкателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи изделий | 1982 |

|

SU1070089A1 |

| Транспортно-технологический ротор | 1988 |

|

SU1586795A1 |

| Автомат для контроля деталей цилиндрической формы | 1986 |

|

SU1466815A1 |

| Шаговый конвейер-накопитель | 1978 |

|

SU770947A1 |

| Шагающий конвейер | 1981 |

|

SU988690A1 |

| Шаговый конвейер | 1988 |

|

SU1546366A1 |

| Устройство для установки деталей | 1986 |

|

SU1447639A1 |

| Устройство для комплектования пакета дисковых заготовок с технологическими прокладками | 1977 |

|

SU738821A1 |

| Устройство для кантования обрабатываемых деталей на конвейере | 1987 |

|

SU1537623A1 |

| Устройство для передачи деталей с одного транспортера на другой | 1978 |

|

SU725972A1 |

Изобретение относится к машиностроению и позволяет расигирить технологические возможности устр-ва путем обеспечения движения ролика-толкателя (РТ) 6 параллельно рабочей поверхности транспортны.х планок (ТП) 1 при различных траекториях перемещения изделий. Для этого на оси 8 РТ 6 установлен ограничительный ..;. / ролик (ОР), закрепленный на вилке 5 рычага 4. Рычаг 4 шарнирно закреплен на основании 2. Пружиной 10, расположенной соосно вилке 5, ОР поджат к одной из ТП 1, расположенных на основании 2. Рычаг 4 под действием привода 9 coBepinaст маятниковое перемещение вокруг оси 3. При этом РТ 6 перемещает деталь 13 по ТП 1. Под действием пружины 10 ОР упирается в ТП 1 и обеспечивает прямолинейное движение РТ 6. При этом вилка 5 совершает перемещения вдоль продольной оси рычага 4. Для предотвращения воздействия ОР, враи1ающегося в процессе перемещения рычага 4, на элемент 12 перемеН1аемой детали 13 диаметр ОР меньще диаметра РТ 6. После доставки детали 13 в конечное положение рычаг 4 возвращается в исходное положение, и цикл повторяет(/ ся. 3 ил. ffЮ Oi СП 00

| СПОСОБ СОЕДИНЕНИЯ РОТОРОВ ТУРБОМАШИНЫ | 1984 |

|

SU1269572A1 |

| Горный компас | 0 |

|

SU81A1 |

| опублик | |||

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Устройство для подачи изделий | 1982 |

|

SU1070089A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1986-12-15—Публикация

1985-03-11—Подача