(54) ШАГАЮЩИЙ КОНВЕЙЕР

| название | год | авторы | номер документа |

|---|---|---|---|

| Шаговый конвейер | 1987 |

|

SU1535795A1 |

| Шаговый конвейер | 1985 |

|

SU1288131A1 |

| Устройство для передачи штучных грузов с одного конвейера на другой | 1980 |

|

SU967929A1 |

| Транспортная установка для передачи изделий с одного конвейера на другой | 1981 |

|

SU1006345A1 |

| Конвейер-перекладчик автоматической линии | 1986 |

|

SU1328259A1 |

| Устройство для кантования обрабатываемых деталей на конвейере | 1987 |

|

SU1537623A1 |

| Устройство для передачи штучных грузов с одного конвейера на дрYгой | 1984 |

|

SU1244063A1 |

| Многооперационное штанговое транспортирующее устройство | 1978 |

|

SU737320A1 |

| Устройство для охлаждения изделий | 1982 |

|

SU1046304A1 |

| ШАГОВЫЙ ТРАНСПОРТЕР АВТОМАТИЧЕСКОЙ ЛИНИИ | 1996 |

|

RU2104853C1 |

1

Изобретение относится к транспортирующим устройствам автоматических линий и может найти применение, в частности, в станкостроении, приборостроении и общем мащиностроении.

Известен щаговый конвейер, включающий приводную подвижную раму, установленную па роликах с механизмом ее подъема, состоящего из кареток с роликами и направляющих, и неподвижную раму с ограничителями хода кареток. Направляющие выполнены в виде фигурных пазов на приводной подвижной раме для перемещения ее по роликам каретки при одновременной фиксации ограничителем хода каретки 1.

Однако иавестная конструкция характеризуется узкими функциональными возможностями, поскольку каретка может поднимать и опускать деталь в строго вертикальном направлении.

Наиболее близким к изобретению является щагающий конвейер, содержащий транспортную штангу с пальцем, привод горизонтального возвратно-поступательного перемещения и механизм подъема и опускания штанги, выполненный в виде неподвижной

рамы с копирным пазом, в котором расположен упомянутый палец 2.

Известное устройство осуществляет горизонтальное перемещение с постепенным подъемом вдоль наклонного участка копир5 ного паза. В случае, если угол наклона участка приближается к 90° относительно горизонтального направления перемещения, равен 90° или больше 90°, т. е. необходимо совершить движение обратное, сообщаемому приводом продольного перемещения, палец заклинивает в пазу, не позволяя совершить сложное движение подъема детали. Это является основным недостатком известного устройства, так как не обеспечивается подъем детал,и по сложной кривой, т. е.

J5 конвейер имеет узкие функциональные возможности.

Цель изобретения - расширение функциональных возможностей.

Указанная цель достигается тем, что в шагающем конвейере, содержащем транс20 портную штангу с пальцем, расположенным в копирном пазу, привод горизонтального возвратно-поступательного перемещения и механизм подъема и опускания штанги, привод горизонтального возвратно-поступательHoro перемещения снабжен кареткой с кронштейном, а копирйый паз выполнен в кронштейне:

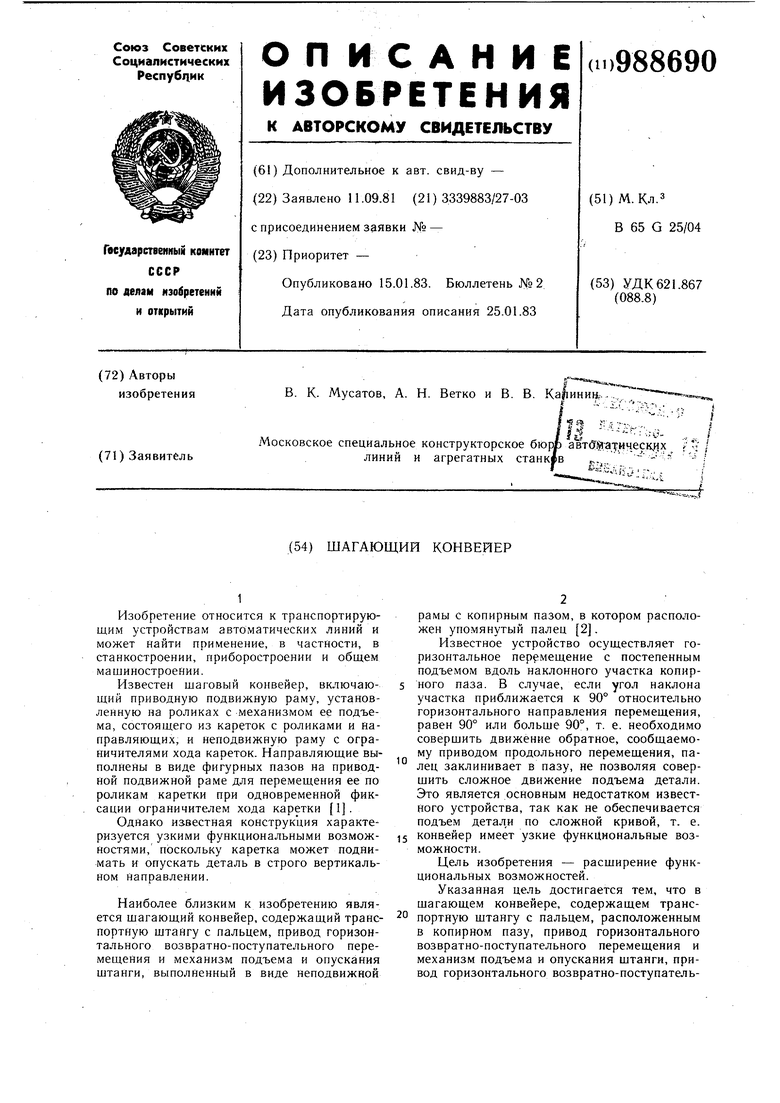

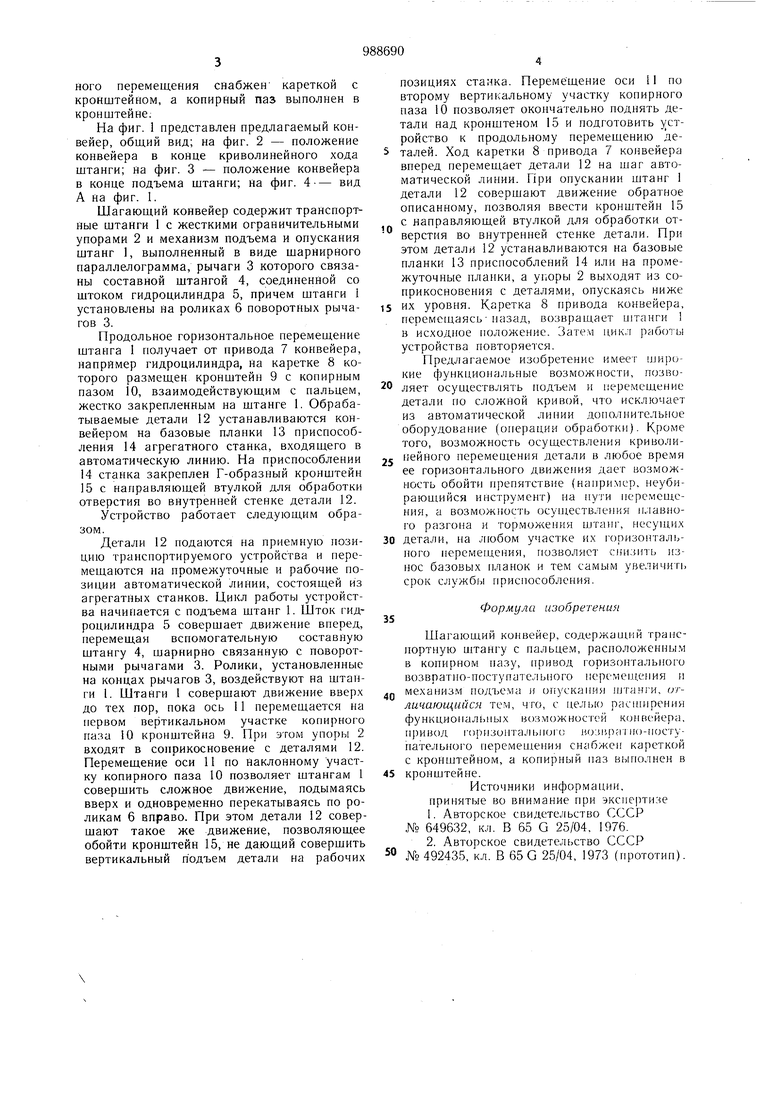

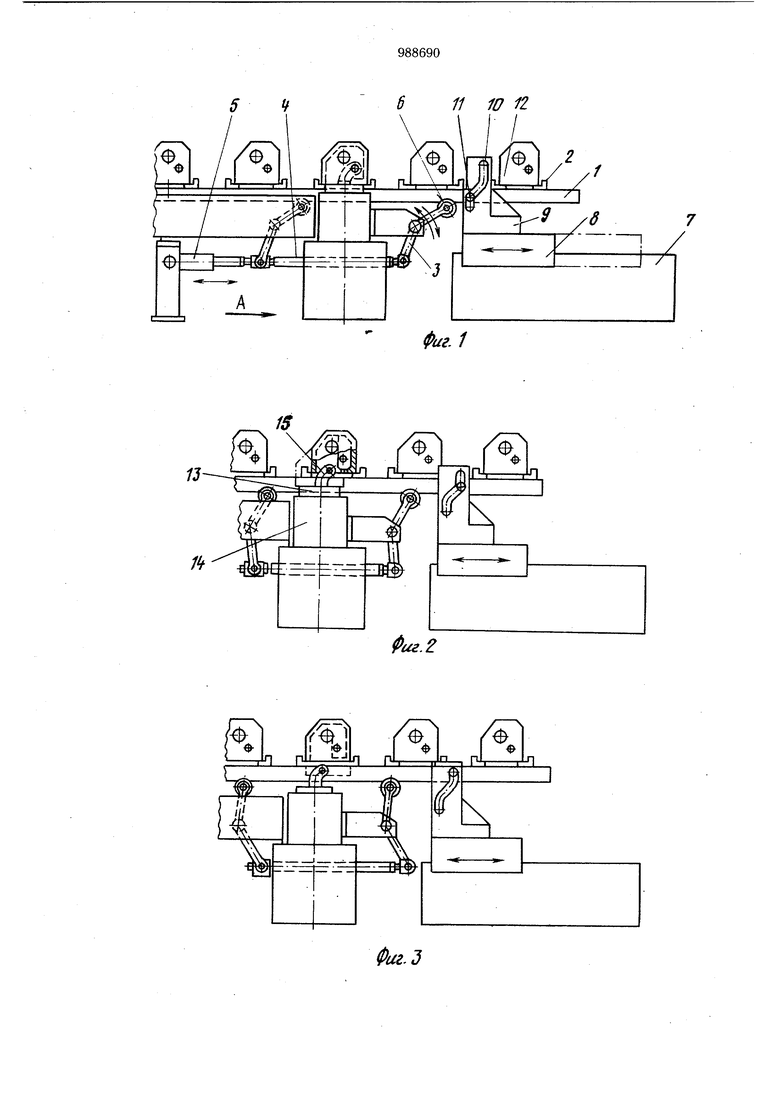

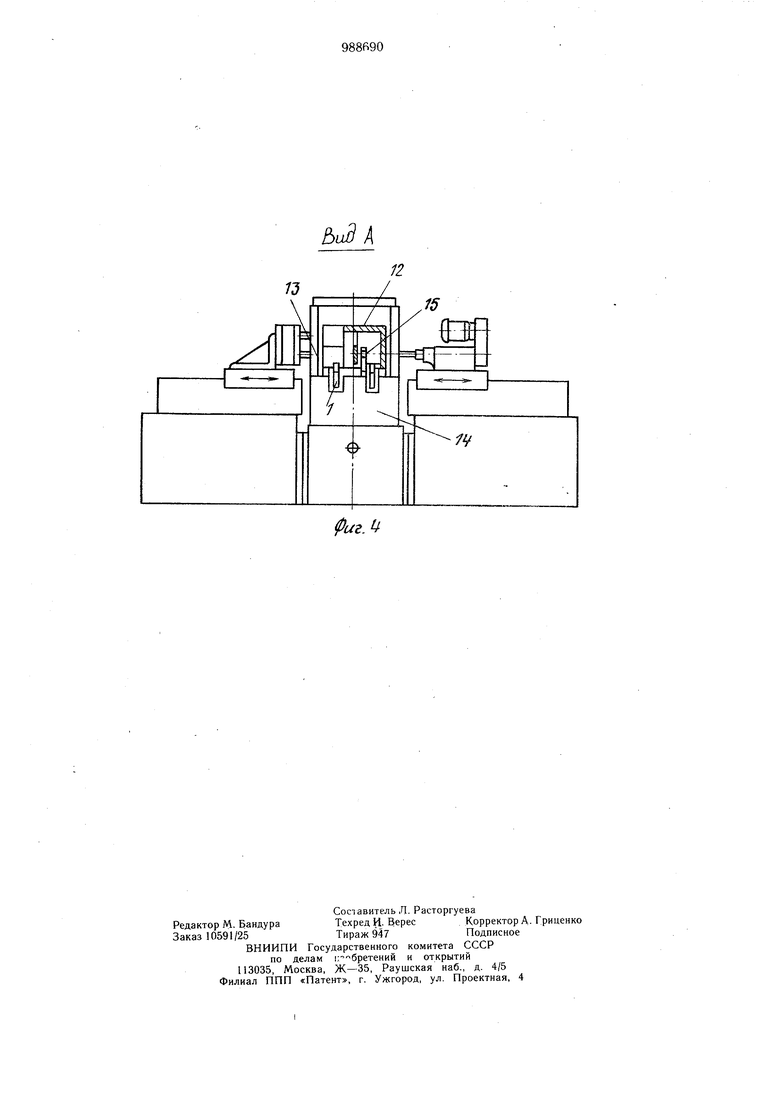

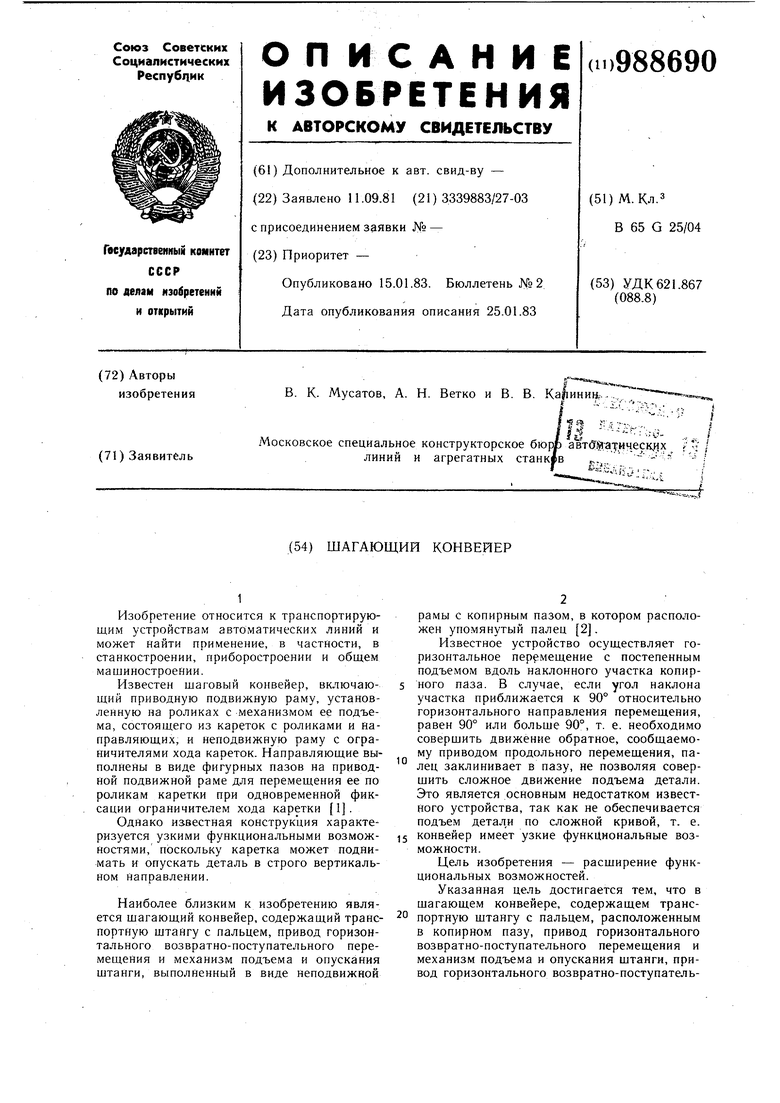

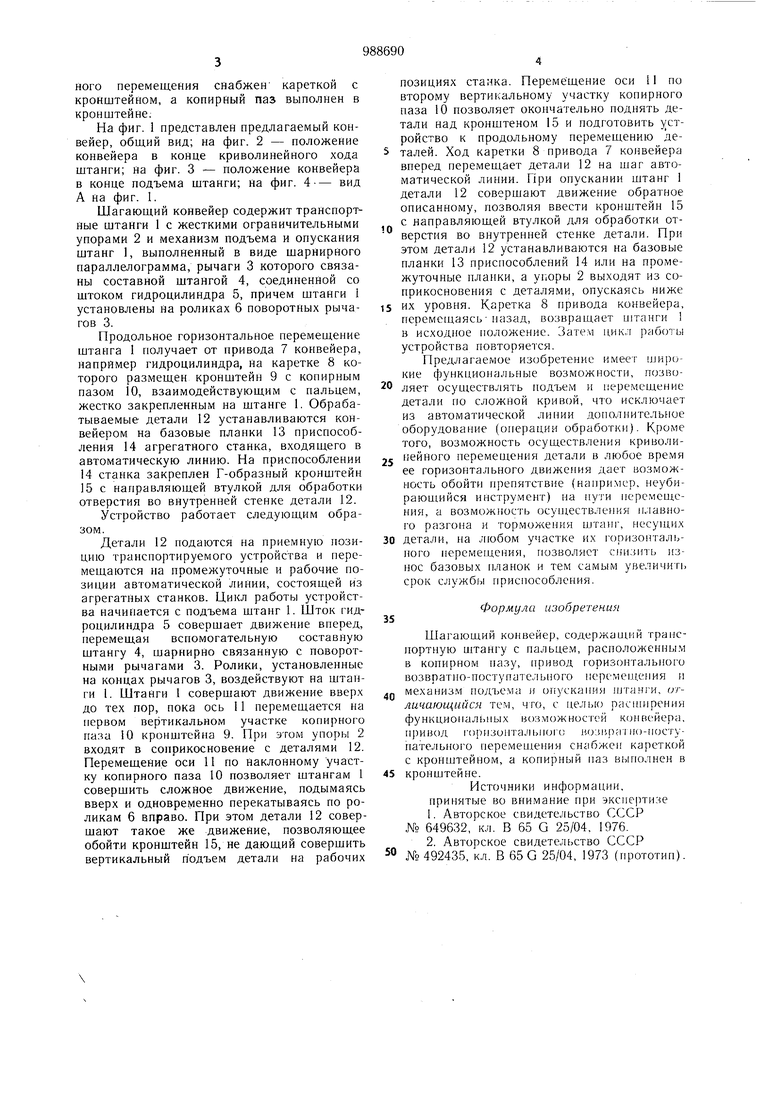

На фиг. 1 представлен предлагаемый конвейер, общий вид; на фиг. 2 - положение конвейера в конце криволинейного хода штанги; на фиг. 3 - положение конвейера в конце подъема штанги; на фиг. 4- вид А на фиг. 1.

Шагающий конвейер содержит транспортные штанги 1 с жесткими ограничительными упорами 2 и механизм подъема и опускания штанг 1, выполненный в виде шарнирного параллелограмма, рычаги 3 которого связаны составной штангой 4, соединенной со штоком гидроцилиндра 5, причем штанги 1 установлены на роликах 6 поворотных рычагов 3.

Продольное горизонтальное перемещение штанга 1 получает от привода 7 конвейера, например гидроцилиндра, на каретке 8 которого размещен кронштейн 9 с копирным пазом 10, взаимодействующим с пальцем, жестко закрепленным на щтанге 1. Обрабатываемые детали 12 устанавливаются конвейером на базовые планки 13 приспособления 14 агрегатного станка, входящего в автоматическую линию. На приспособлении

14станка закреплен Г-образный кронштейн

15с направляющей втулкой для обработки отверстия во внутренней стенке детали 12.

Устройство работает следующим образом.

Детали 12 подаются на приемную позицию транспортируемого устройства и перемещаются на промежуточные и рабочие позиции автоматической линии, состоящей из агрегатных станков. Цикл работы устройства начинается с подъема штанг 1. Шток гидроцилиндра 5 соверщает движение вперед, перемещая вспомогательную составную щтангу 4, шарнирно связанную с поворотными рычагами 3. Ролики, установленные на концах рычагов 3, воздействуют на щтанги I. Штанги 1 совершают движение вверх до тех пор, пока ось 11 перемещается на первом вертикальном участке копирного паза 10 кронштейна 9. При этом упоры 2 входят в соприкосновение с деталями 12. Перемещение оси 11 по наклонному участку копирного паза 10 позволяет штангам 1 совершить сложное движение, подымаясь вверх и одновременно перекатываясь по роликам 6 вправо. При этом детали 12 совершают такое же движение, позволяющее обойти кронштейн 15, не дающий совершить вертикальный подъем детали на рабочих

позициях станка. Перемещение оси 11 по второму вертикальному участку копирного паза 10 позволяет окончательно поднять детали над кронштеном 15 и подготовить устройство к продольному перемещению деталей. Ход каретки 8 привода 7 конвейера вперед перемещает детали 12 на шаг автоматической линии. При опускании штанг 1 детали 12 совершают движение обратное описанному, позволяя ввести кронштейн 15 с направляющей втулкой для обработки отверстия во внутренней стенке детали. При этом детали 12 устанавливаются на базовые планки 13 приспособлений 14 или на промежуточные планки, а упоры 2 выходят из соприкосновения с деталями, опускаясь ниже

их уровня. Каретка 8 привода конвейера, переме цаясьназад, возвращает Н1танги 1 в исходное положение. Затем цикл работы устройства повторяется.

Предлагаемое изобретение имеет иир(;кие функциональные возможности, позволяет осуществлять подъем и перемещение детали но сложной кривой, что исключает из автоматической линии дополнительное оборудование (операции обработки). Кроме того, возможность осуществления криволипейного перемещения детали в любое время ее горизонтального движения дает возможность обойти препятствие (например, неубирающийся инструмент) на пути nepCMenj,cния, а возможность осуществления плавного разгона и торможения шта1н% несущих

детали, на любом участке их горизонтал ного неремендения, позволяет с1)И,;ить износ базовых планок и тем самым увеличить срок службы нриснособлсния.

Формула изобретения

Шагающий конвейер, содержащий транспортную щтангу с пальцем, расположенным в копирном пазу, привод горизонтального возвратно-поступательного перемещения и механизм подъема и ог ускапия njTaHPH, отличающийся тем, что, с целью раснщрения функциональных возможностей К(знвейера, привод 1Ч);)нзонтального но:.я1р;п но-постунательного неремещения снабжен кареткой с кронштейном, а конирный наз вынолнен в 5 кронштейне.

Источники информации, принятые во внимание при экспертизе

№ 492435, кл. В 65 G 25/04, 1973 (прототип). 5 ff 11 ID

фиг. 1 12

Фаг.д

buS

иг.

Авторы

Даты

1983-01-15—Публикация

1981-09-11—Подача