1

Изобрете1тие относится к комбинированным методам обработки с электрохимическим и механическим съемом обраба Лшаемого материала.

Цель изобретения повышение точности обработки.в результате улучшения условий равномерного подвода электролита по всей рабоч,ей поверхности путем образования зазора между катодом и текстильным материалом, выполнения катода перфорированным и введения между корпусом и катодом упругой прокладки с выступами, вставленными в перфорации катода и выступающими над его поверхностью, причем текстильный материал размещается на указанных выступах.

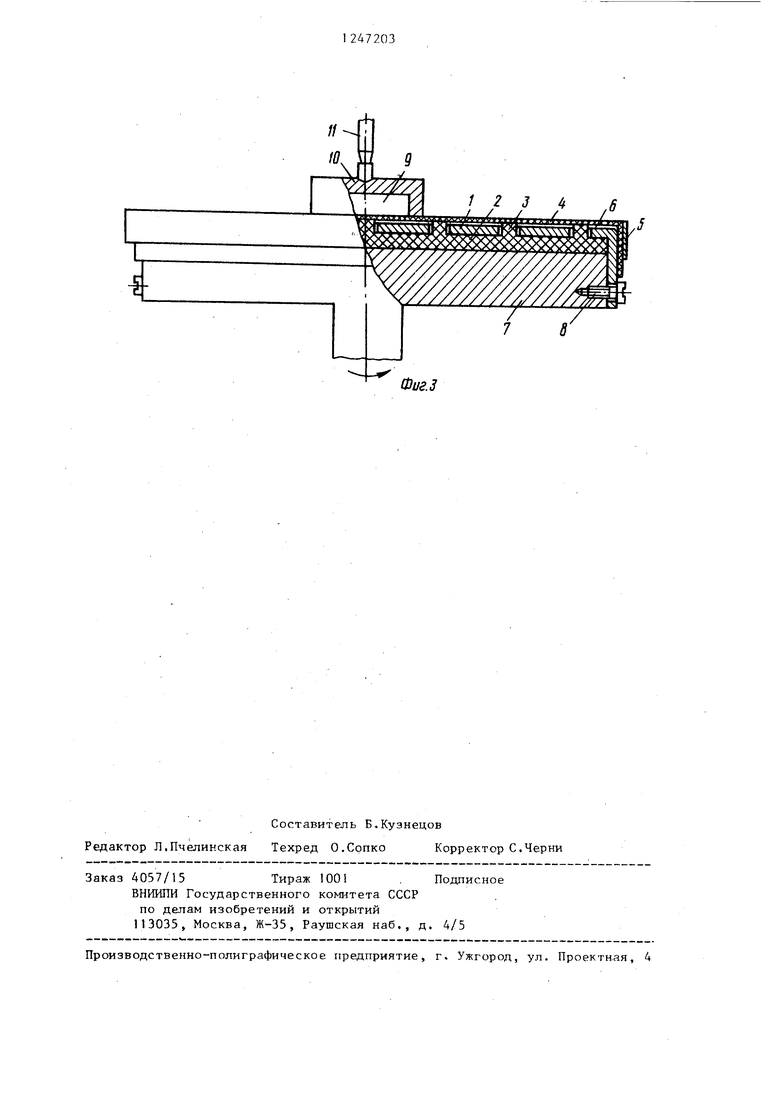

На фиг,1 схематично изображен электрод-инструмент; на фиг.2 - рабочая часть электрода-инструмента; на фиг.З - схема электрохимикомехани ческого полирования.

Электрод-инструмент содержит перфорированный катод 1, прокладку 2 из упругого материала, например резины, с расположенными на ней выступами 3, Которые вставлены в отверстия перфорированного катода 1 и кон тактируют с текстильным водопрони- цаемьм материалом 4, закрепленным хомутом 5, и образуют зазор 6 между текстильным водопроницаемым материалом 4 и катодом 1, который крепится к корпусу 7 винтами 8.

На схеме электрохимикомеханическо го полирования показаны электрод- инструмент, обрабатьшаемая деталь 9 закрепленная в обойме 10 и поводок П.

Обработка осуществляется следующим образом.

Электрод-инструмент подсоединяется к отрицательному полюсу техноло-:.- гического напряжения и вращается вокруг своей оси. Винты 8 являются токоподводами к катоду 1. Деталь 9 подключается к положительному полюсу источника технологического напряжения. В процессе обработки деталь 9 совершает возвратно-поступательное перемещение по рабочей поверхности электрода-инструмента. Кроме этого, деталь 9 вращается .вокруг шарового шарнира поводка 11 под действием сил трения. Электролито- абразивная смесь методом свободного полива подается в зону обработки. В начале цикла обработки усилие прижима детали 9 к электроду-инстру

472032

менту равно нулю и определяется весом обрабатьшаемой детали 9, Дпя устойчивого положения обрабатывае - мой дртали 9 на поверхности элект- , рода-инструмента при ее перемещении необходимо, чтобы в любой момент времени опорой для обрабатываемой детали 9 являлись не менее трех выступов 3 прокладки 2. Выступы 3 JQ располагают по рабочей поверхности электрода-инструмента равномерно в виде горизонтальных и вертикальных рядов, наименьшее расстояние между соседними выступами 3 в каждом из 5 которых равно 0,7 R, где R - радиус обрабатываемой детали. Это соотношение определено исходя из того, что во вписанном квадрате в окружность диаметром, равным диаметру 20 обрабатываемой детали, должно разместиться девять упругих выступов, образующих собственно квадраты, диагонали которых равны радиусу обрабатываемой детали. Более частое рас- 25 положение выступов 3 по рабочей поверхности электрода-инструмента уменьшает эффективную площадь катода 1, что снижает производительность обработки. Геометрические раз- 3Q меры выступов 3 выбираются таким

образом, чтобы последние не деформировались в плоскости, параллельной оси инструмента, под действием веса детали в тот момент времени, когда их количество, служащее опорой- детали 9, наименьшее, т.е. в данном случае равно шести. В момент цикла обработки, когда усилие при- детали 9 к электроду-инструменту равно нулю электроттит, протекающий через ячейки текстильного материала 4, равномерно распределяется в зазоре 6 между катодом 1 и текс тильным материалом 4, образованном выступами 3 прокладки 2.

Таким образом, создаются одинаковые условия для электрохимического растворения в каждой точке обрабатьшаемой поверхности. Торцовая поверхность хомута 5, охватывающего

35

40

45

50

55

электрод-инструмент по периферии и крепящего текстильный материал 4 к его рабочей поверхности, выполнена на.одном уровне с рабочей частью электрода-инструмента, что предупреждает вытекание электролита из зазора ,6. В момент времени, когда усилие прижима детали 9 к электроду-инстру-/ менту равно нулю, подаиот импульс

технологического напряжения. За время анодного воздействия на обрабатываемой поверхности образуется окис- ная пленка. В следующий момент цикла, когда отключают технологическое напряжение и обрабатываемую деталь 9 прижимают посредством поводка 11 к электроду-иснтрументу, выступы 3 прокладки 2 из упругого материала деформируются вдоль своих осей и текстильный материал 4 прижимается к рабочей поверхности катода 1. При этом. осуществляется абразивный съем окис- ной пленки с обрабатываемой поверхности . На периферийной части обоймы 10, .которая предварительно обрабатывается совместно с деталью 9 у например , тонким шлифованиемj, выполнен радиус, наличие которого на обойме 10 способствует более плавной деформации выступов 3 при перемещении обрабатьшаемой детали 9 вместе с обоймой 10 по поверхности электродаинструмента. Обойма 10 предупреждает также более интенсивную обработку периферийной зоны обрабатываемой детали. После удаления окисной пленки снимают ддвление в плоскости контакта деталь-инструмент. При этом упругие выступы 3 принимают исходную форму, образуя зазор текстильным материалом 4 и катодом 1 по все обрабатьгоаемой поверхности, который

вновь заполняется полностью электролитом, подготавливая тем самым одинаковые условия для анодного растворения обрабатываемой поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрод-инструмент для электрохимикомеханического полирования | 1983 |

|

SU1122462A1 |

| Способ электрохимикомеханического полирования | 1985 |

|

SU1333488A1 |

| Способ электрохимикомеханического полирования | 1983 |

|

SU1279765A1 |

| Электрод-инструмент для электрохимикомеханического полирования | 1985 |

|

SU1338987A1 |

| РУЧНОЙ ИНСТРУМЕНТ-ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ | 2006 |

|

RU2342472C2 |

| Устройство для электрохимико-механического полирования | 1985 |

|

SU1255327A1 |

| РУЧНОЙ ИНСТРУМЕНТ-ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ МЕТАЛЛОВ | 2011 |

|

RU2472874C1 |

| Устройство для электрохимической обработки по трафарету | 1981 |

|

SU1042938A1 |

| Устройство для электрохимико-механического полирования | 1984 |

|

SU1187939A1 |

| Способ электрохимико-механического полирования шаров | 1984 |

|

SU1222447A1 |

Фиг, 2

Фие.З

| Устройство для электрохимическогошлифОВАНия | 1977 |

|

SU808230A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-07-30—Публикация

1985-01-16—Подача