Изобретение относится к обработке металлов, давлением и может быть использовано при получении деталей из труднодеформируемых и порюшковых материалов.

Цель изобретения - поЕъппение экономичности процесса и стойкости инструмента.

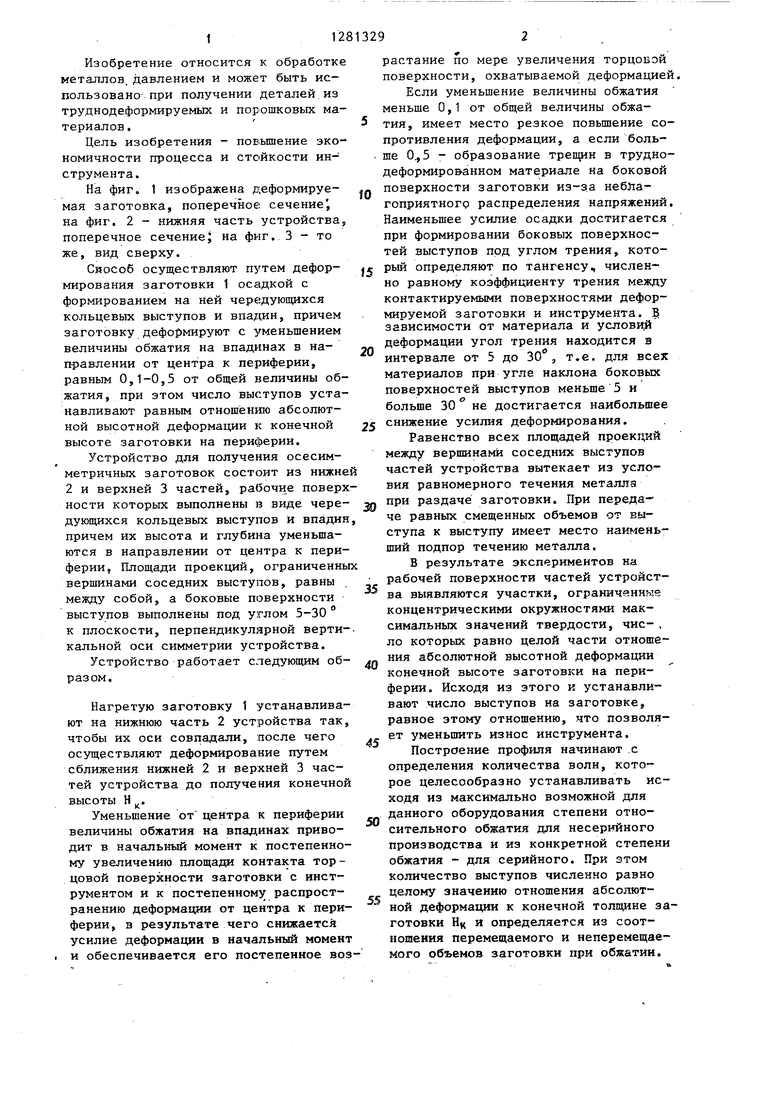

На фиг, 1 изображена деформируемая заготовка, поперечное сечение , на фиг, 2 - нижняя часть устройства, поперечное сечениеJ на фиг. 3 - то же, вид сверху,

Снособ осуществляют путем деформирования заготовки 1 осадкой с формированием на ней чередующихся кольцевых выступов и впадин, причем заготовку деформируют с уменьшением величины обжатия на впадинах в направлении от центра к периферии, равным 0,1-0,5 от общей величины обжатия, при этом число выступов устанавливают равным отношению абсолютной высотной деформации к конечной высоте заготовки на периферии.

Устройство для получения осесим- метричных заготовок состоит из нижне 2 и верхней 3 частей, рабочие поверхности которых выполнены в виде чередующихся кольцевых выступов и впадин причем их высота и глубина уменьшаются в направлении от центра к периферии, Площади проекций, ограниченны вершинами соседних выступов, равны между собой, а боковые поверхности выступов выполнены под углом 5-30 к плоскости, перпендикулярной вертикальной оси симметрии устройства.

Устройство работает следующим образом.

Нагретую заготовку 1 устанавливают на нижнюю часть 2 устройства так, чтобы их оси совпадали, после чего осуществляют деформирование путем сближения нижней 2 и верхней 3 частей устройства до получения конечной высоты Н 1,

Уменьшение от центра к периферии величины обжатия на впадинах приводит в начальный момент к постепенному увеличению площади контакта тор - цовой поверхности заготовки с инструментом и к постепенному распространению деформации от центра к периферии, в результате чего снижается усилие деформации в начальный момент и обеспечивается его постепенное воз

0

5

)

5

0

5

растание по мере увеличения торцовой поверхности, охватываемой деформацией.

Если уменьшение величины обжатия меньше 0,1 от общей величины обжатия, имеет место резкое повышение сопротивления деформации, а если больше - образование трещин в трудно- деформиро&анном материале на боковой поверхности заготовки из-за небйа- гоприятногр распределения напряжений. Наименьшее усилие осадки достигается при формировании боковых поверхностей выступов под углом трения, который определяют по тангенсу,, численно равному коэффициенту трения между контактируемыми поверхностями деформируемой заготовки и инструмента. 5 зависимости от материала и условцй деформации угол трения находится в интервале от 5 до 30 , т.е. для всех материалов при угле наклона боковых поверхностей выступов меньше 5 и больше 30 не достигается наибольшее снижение усилия деформирования.

Равенство всех площадей проекций между вершинами соседних выступов частей устройства вытекает из условия равномерного течения металла при раздаче заготовки. При переда че равных смещенных объемов от выступа к выступу имеет место наименьший подпор течению металла.

В результате экспериментов на рабочей поверхности частей устройства выявляются участки, ограниченные концентрическими окружностями максимальных значений твердости, чис- , ло которых равно целой части отношения абсолютной высотной деформации конечной высоте заготовки на периферии. Исходя из этого к устанавливают число выступов на заготовке, равное этому отношению, что позволяет уменьшить износ инструмента.

Построение профиля начинают с определения количества волн, которое целесообразно устанавливать исходя из максимально возможной для данного оборудования степени относительного обжатия для несерийного производства и из конкретной степени обжатия - для серийного. При этом количество выступов численно равно целому значению отношения абсолютной деформации к конечной толщине заготовки Нц и определяется из соотношения перемещаемого и неперемещаемого объемов заготовки при обжатии.

Например, при осадке цилиндрической заготовки высотой Нд и радиусом R до конечных размеров Н и R имеют: V неперемещаемый объем металла

равный 7tR|H ;

V - перемещаемый объем металла, .. равный 1ГН2 () . Тогда число выступов Уа 1 1Но2Нй) НдзН

п

V

JrR2 Н.

Н,

.дН

т.е. равно отношению абсолютной величины высотной деформации к конечной высоте заготовки.

Затем в соответствии с количеством выступов определяют, например, для круглой заготовки (фиг. 1) радиусы г, , Tj , Tj и г , обеспечивающие равенство площадей проекций между ними. Зная К и конечный радиус деформированной заготовки г, находят Н 1 в соответствии с требуемым снижением величины обжатия от центра к периферии. Графически определяют положение точки О и от нее проводят наклонную линию к О , Точки пересече- 1ния наклонной линии окружностями радиусов г , г,

и г. обозначают О, . О. . Из

з соответственно 0 , Uj , и , и . пз

них в обе стороны в глубь штампа проводят прямые лийии до их взаимного пересечения под углом 5-30 к плос- кости перпендикулярной оси деформирующего элемента, проходящей через рабочую поверхность. Точки их пересечения обозначают соответственно О,, Oj , Оз , с . Сопрягая линии в точках пересечения радиусами, равными половине длины соответствующего вы- ступа, получают рабочую поверхность деформирующих элементов,, имеющую за- тухакщий характер.

Пример. Изготавливают детали диск нажимной из стали 45Х. Диск штампуют на прессе усилием 6300 тс, а крышку - на молоте с массой падающих частей 10 т. Отштамповано по 200 деталей каждого наименования.

При осмотре рабочих поверхностей инструмента на волновой поверхности не обнаружено признаков износа.

Контроль полученных заготовок показал хорошее качество поверхности.

,

ТО

15

Механические испытания, проведенные на пяти заготовках кажд-ой детали, показали следующие результаты: Предел текучести 5 , кгс/мм . 87-90 Временное сопротив- лениеб,, , кгс/мм 106-112 Относительное удлинение б, %9-10 Относительное сужение поперечного сечения V, % 45-47 Ударная вязкость

а„

см2 .

Анализ макроструктуры подтверждает равномерную проработку заготовок по всему обрабатываемому объему.

20

Формула изоб

р е т е н и я

5

5

0

п

5

0

1.,Способ получения осесимметрич- ных заготовок, включающий деформирование заготовки осадкой с формированием на ней чередующихся кольцевых выступов и впадин, отличающийся тем, что, с целью повьше- ния экономичности процесса и стойкости инструмента, заготовку деформируют с уменьшением величины обжатия на впадинах в направлении от центра к периферии, равном 0,1-0,5

от общей величины обжатия, при этом число выступов устанавливают равным отношению абсолютной высотной деформации к конечной высоте заготовки на периферии.

2.Устройство для получения, осе- симметричных заготовок, состоящее из верхней и нижней частей, рабочие поверхности которых выполнены в виде чередующихся кольцевых выступов и впадин, отличающееся тем, что выступы и впадины выполнены с уменьшающимися высотой и глубиной в направлении от центра к периферии, причем площади проекций, ограниченных вершинами соседних выступов, равны между собой, а боковые поверхности выступов выполнены под углом 5-30 к плоскости, перпендикулярной вертикальной оси симметрии устройства.

Фи&.1

Составитель И.Акмулин Редактор Н,Тупица Техред А.Кравчук Корректор С.Шекмар

Заказ 7189/8 Тираж 582 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и .откр ытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ осадки заготовок из труднодеформируемых материалов и устройство для его осуществления | 1986 |

|

SU1412866A1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 1992 |

|

RU2006303C1 |

| Способ формообразования листовых профилей и устройство для его осуществления | 1982 |

|

SU1049138A1 |

| Деформирующий инструмент пилигримового стана | 1987 |

|

SU1477489A1 |

| Способ прокатки полос | 1984 |

|

SU1214256A1 |

| Инструмент для осадки с кручением | 1985 |

|

SU1315095A1 |

| Абразивный круг | 1981 |

|

SU1000258A1 |

| Способ скручивания прутков | 1985 |

|

SU1328030A1 |

| Способ протяжки поковок типа пластин и кузнечный боек для его осуществления | 1984 |

|

SU1256840A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТЕЙ С ЧЕРЕДУЮЩИМИСЯ ВЫСТУПАМИ И ВПАДИНАМИ (ВАРИАНТЫ) И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2044606C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при получении деталей из труднодеформируемых и порошковых материалов. Целью изобретения является повышение экономичности процесса и стойкости инструмента. Цель достигается путем использования инструмента, рабочая поверхность которого имеет концентрические чередующиеся выступы и впадины. Особенностью данного инструмента явля-ется выполнение выступов и впадин с регламентированным уменьшением их высоты и глубины от центра к периферии, причем площади проекций, ограниченных вершинами соседних выступов, равны между собой. Боковые поверхности выступов выполняют под углом трения к плоскости, перпендикулярной вертикальной оси симметрии инструмента. Заготовку при -этом деформируют так, чтобы число выступов было равно целому значению отношения абсолютной высотной деформации и конечной высоте заготовки на периферии. Уменьшение от центра к периферии величины обжатия на впадинах приводит в начальный момент к постепенному увеличению площади контакта торцовой поверхности заготовки с инструментом и к постепенному распространению деформаций от центра -к периферии, в результате чего снижается усилие деформации в начальный момент и обеспечивается его постепенное возрастание по мере увеличения торцовой поверхности, охватываемой деформацией. 2 с.п. ф-лы, 3-ил. W rsD 00 со to со

| Способ обработки металлов давлением | 1980 |

|

SU975166A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-01-07—Публикация

1984-12-26—Подача