Изобретение относится к обработке металлов давлением, в частности к оборудованию для изготовления гибких металлических рукавов и компенсаторов из труб механическим способом.

Целью изобретения является повышение качества изделий.

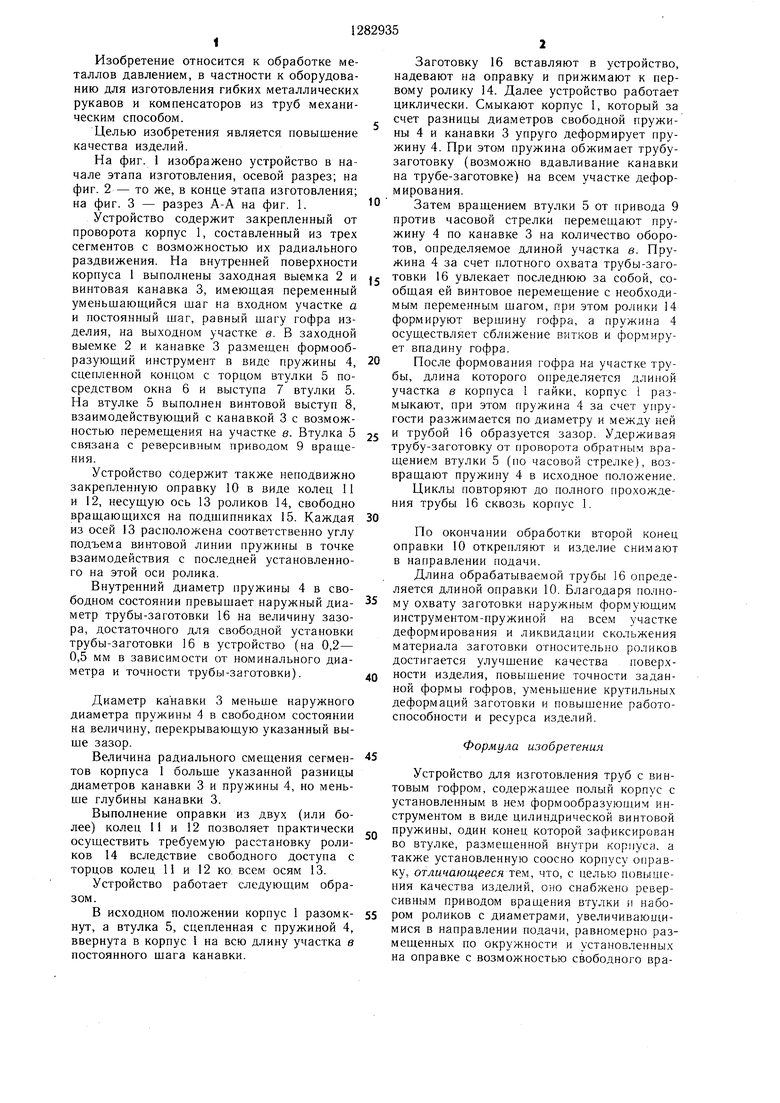

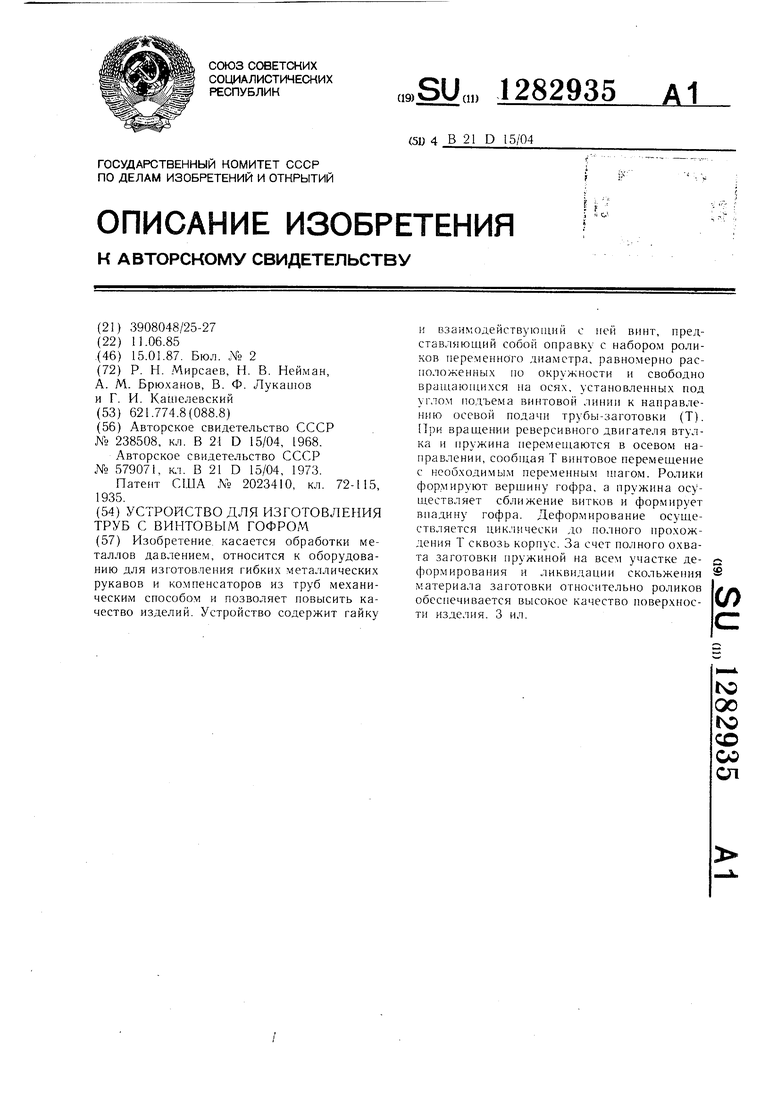

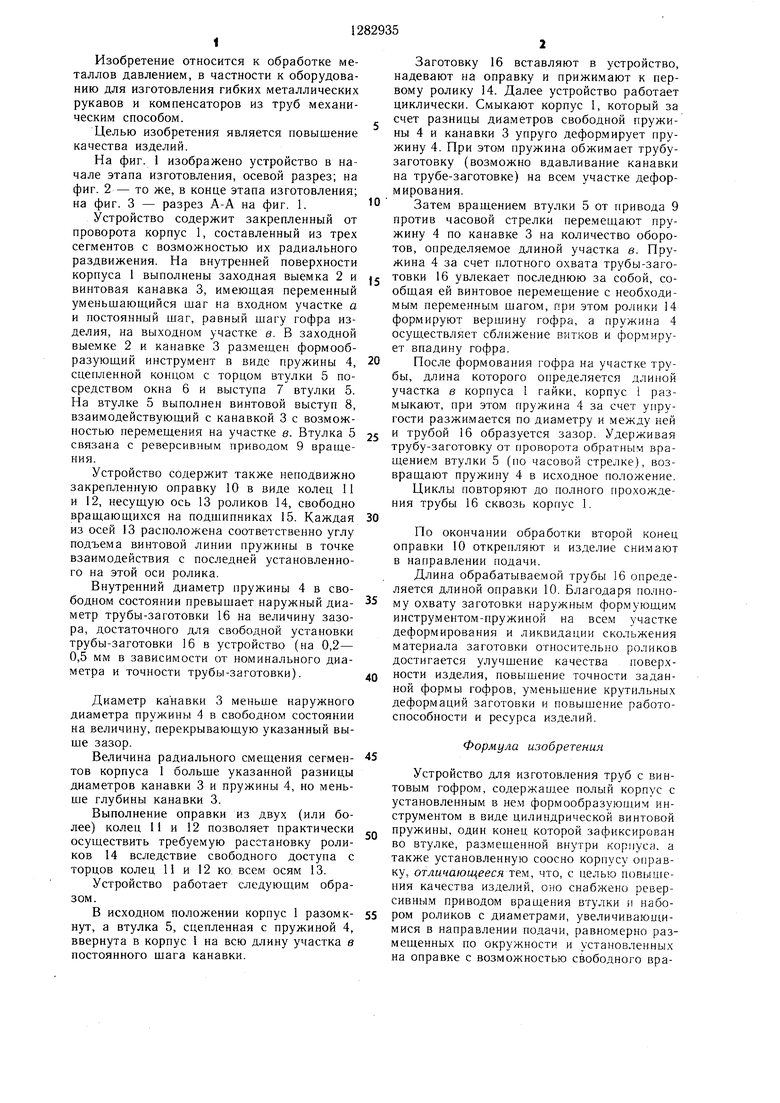

На фиг. 1 изображено устройство в начале этапа изготовления, осевой разрез; на фиг. 2 - то же, в конце этапа изготовления; на фиг. 3 - разрез А-А на фиг. 1.

Устройство содержит закрепленный от проворота корпус 1, составленный из трех сегментов с возможностью их радиального раздвижения. На внутренней поверхности корпуса 1 выполнены заходная выемка 2 и винтовая канавка 3, имеющая переменный уменьшающийся шаг на входном участке а и постоянный щаг, равный шагу гофра изделия, на выходном участке в. В заходной выемке 2 и канавке 3 размещен формообразующий инструмент в виде пружины 4, сцепленной концом с торцом втулки 5 посредством окна 6 и выступа 7 втулки 5. На втулке 5 выполнен винтовой выступ 8, взаимодействующий с канавкой 3 с возможностью перемещения на участке в. Втулка 5 связана с реверсивным приводом 9 вращения.

Устройство содержит также неподвижно закрепленную оправку 10 в виде колец 11 и 12, несущую ось 13 роликов 14, свободно вращающихся на подшипниках 15. Каждая из осей 13 расположена соответственно углу подъема винтовой линии пружины в точке взаимодействия с последней установленного на этой оси ролика.

Внутренний диаметр пружины 4 в свободном состоянии превышает наружный диа- метр трубы-заготовки 16 на величину зазора, достаточного для свободной установки трубы-заготовки 16 в устройство (на 0,2- 0,5 мм в зависимости от номинального диаметра и точности трубы-заготовки).

Диаметр канавки 3 меньше наружного диаметра пружины 4 в свободном состоянии на величину, перекрывающую указанный вы- ще зазор.

Величина радиального смещения сегмен- тов корпуса 1 больше указанной разницы диаметров канавки 3 и пружины 4, но мень- ще глубины канавки 3.

Выполнение оправки из двух (или более) колец II и 12 позволяет практически осуществить требуемую расстановку роликов 14 вследствие свободного доступа с торцов колец 11 и 12 ко всем осям 13.

Устройство работает следующим образом.

В исходном положении корпус 1 разом к- нут, а втулка 5, сцепленная с пружиной 4, ввернута в корпус 1 на всю длину участка в постоянного щага канавки.

Заготовку 16 вставляют в устройство, надевают на оправку и прижимают к первому ролику 14. Далее устройство работает циклически. Смыкают корпус 1, который за счет разницы диаметров свободной пружины 4 и канавки 3 упруго деформирует пружину 4. При это.м пружина обжимает трубу- заготовку (возможно вдавливание канавки на трубе-заготовке) на всем участке деформирования.

Затем вращением втулки 5 от привода 9 против часовой стрелки пере.мещают пружину 4 по канавке 3 на количество оборотов, определяемое длиной участка в. Пружина 4 за счет плотного охвата трубы-заготовки 16 увлекает последнюю за собой, сообщая ей винтовое перемещение с необходимым переменным шагом, при этом ролики 14 формируют вершину гофра, а пружина 4 осуществляет сближение витков и формирует впадину гофра.

После формования гофра на участке трубы, длина которого определяется длиной участка в корпуса 1 гайки, корпус 1 размыкают, при этом пружина 4 за счет упругости разжимается по диаметру и между ней и трубой 16 образуется зазор. Удерживая трубу-заготовку от проворота обратным вращением втулки 5 (по часовой стрелке), возвращают пружину 4 в исходное положение.

Циклы повторяют до полного прохождения трубы 16 сквозь корпус 1.

По окончании обработки второй конец оправки 10 открепляют и изделие снимают в направлении подачи.

Длина обрабатываемой трубы 16 определяется длиной оправки 10. Благодаря полному охвату заготовки наружным формующим инструментом-пружиной на всем участке деформирования и ликвидации скольжения материала заготовки относительно роликов достигается улучщение качества поверхности изделия, повышение точности заданной формы гофров, уменьшение крутильных деформаций заготовки и повышение работоспособности и ресурса изделий.

Формула изобретения

Устройство для изготовления труб с винтовым гофром, содержап ее полый корпус с установленным в нем формообразующим инструментом в виде цилиндрической винтовой пружины, один конец которой зафиксирован во втулке, размещ.енной внутри корпуса, а также установленную соосно корпусу оправку, отличающееся тем, что, с целью повышения качества изделий, оно снабжено реверсивным приводом вращения втулки и набором роликов с диаметрами, увеличивающимися в направлении подачи, равно.мерно размещенных по окружности и установленных на оправке с возможностью свободного вращения под углом, соответствующим углу подъема винтовой линии пружины в точке взаимодействия с ней ролика, корпус выполнен не менее чем из трех радиально раздвижных сегментов с заходной выемкой и с винтовой канавкой уменьшающегося в направлении подачи щага на входном участке и

постоянного шага на выходном участке, пружина установлена с возможностью осевого перемещения в заходной выемке и в винтовой канавке, а втулка выполнена с винтовым выступом на наружной поверхности, размещенным в винтовой канавке на выходном участке.

/

// 74 /5 12 А

И2.1

W

9иг.З

Состлпнп ль ,Л. Тк;1ченко Техрс:;, М. ВересКор хь-ТО : М.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструментальный блок для формования трубопроводов с винтовыми гофрами (его варианты) | 1984 |

|

SU1255242A1 |

| Устройство для формования трубопроводов с винтовыми гофрами | 1983 |

|

SU1147473A1 |

| Устройство для изготовления гофрированных труб | 1986 |

|

SU1406886A1 |

| Устройство для изготовления труб с кольцевыми гофрами | 1980 |

|

SU882682A1 |

| Устройство для формования трубопроводов с винтовыми гофрами | 1984 |

|

SU1292871A1 |

| Устройство для изготовления гофрированных труб | 1980 |

|

SU889201A1 |

| Устройство для калибровки свертных втулок | 1981 |

|

SU969362A1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ОБОЛОЧЕК ИЗ ТРУБНЫХ ЗАГОТОВОК И ТРУБНАЯ ЗАГОТОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК РОТАЦИОННОЙ ВЫТЯЖКОЙ | 2009 |

|

RU2405646C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ПРОФИЛЬНЫХ ТРУБ С ПОЛЫМИ ВИНТОВЫМИ ГОФРАМИ | 2006 |

|

RU2331492C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК С ПЕРИОДИЧЕСКИМ ПРОФИЛЕМ БОЛЬШОГО ДИАМЕТРА | 2009 |

|

RU2426618C1 |

Изобретение, касается обработки металлов давление.м, относится к оборудованию для изготовления гибких металлических рукавов и компенсаторов из труб механическим способом и позволяет повысить качество изделий. Устройство содержит гайку и взаимодействующий с ней винт, представляющий собой оправку с набором роликов переменного диаметра, равномерно расположенных но окружности Н свободно вращающихся на осях, установленных под углом подъема винтовой линии к направлению осевой подачи трубы-заготовки (Т). При вращении реверсивного двигателя втулка и пружина перемещаются в осевом направлении, сообщая Т винтовое перемещение с необходимым переменным тагом. Ролики формируют вершину гофра, а пружина осу- пхествляет сближение витков и формирует впадину гофра. Деформирование осуществляется циклически до полного прохождения Т сквозь корпус. За счет полного охвата заготовки пружиной на всем участке деформирования и ликвидации скольжения материала заготовки относительно роликов обсснечивается высокое качество поверхности изделия. 3 ил. « (Л го 00 го со со сд

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГИБКИХ МЕТАЛЛИЧЕСКИХРУКАВОВ | 0 |

|

SU238508A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для изготовления изделий с винтовыми гофрами | 1973 |

|

SU579071A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| ГОЛОВКА ЗУБНОЙ ЩЕТКИ (ВАРИАНТЫ) | 1991 |

|

RU2023410C1 |

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

Авторы

Даты

1987-01-15—Публикация

1985-06-11—Подача