Изобретение относится к обработке металлов давлением и может быть использовано при скоростной штамповке штучных заготовок, подаваемых шибером или манипулятором промышленного робота.

Целью изобретения является расширение технологических возможностей путем обеспечения гибки заготовок различной ширины и длины на автоматизированном оборудовании.

Согласно способу подачи заготовка перемещается в зоиу гибки посредством следую- ших за ней заготовок до соприкосновения ее переднего торца с упором, после чего все заготовки смещают в сторону, противоположную направлению подачи, при этом отделяют заготовку от следующих за ней и базируют по заднему торцу со стороны подачи.

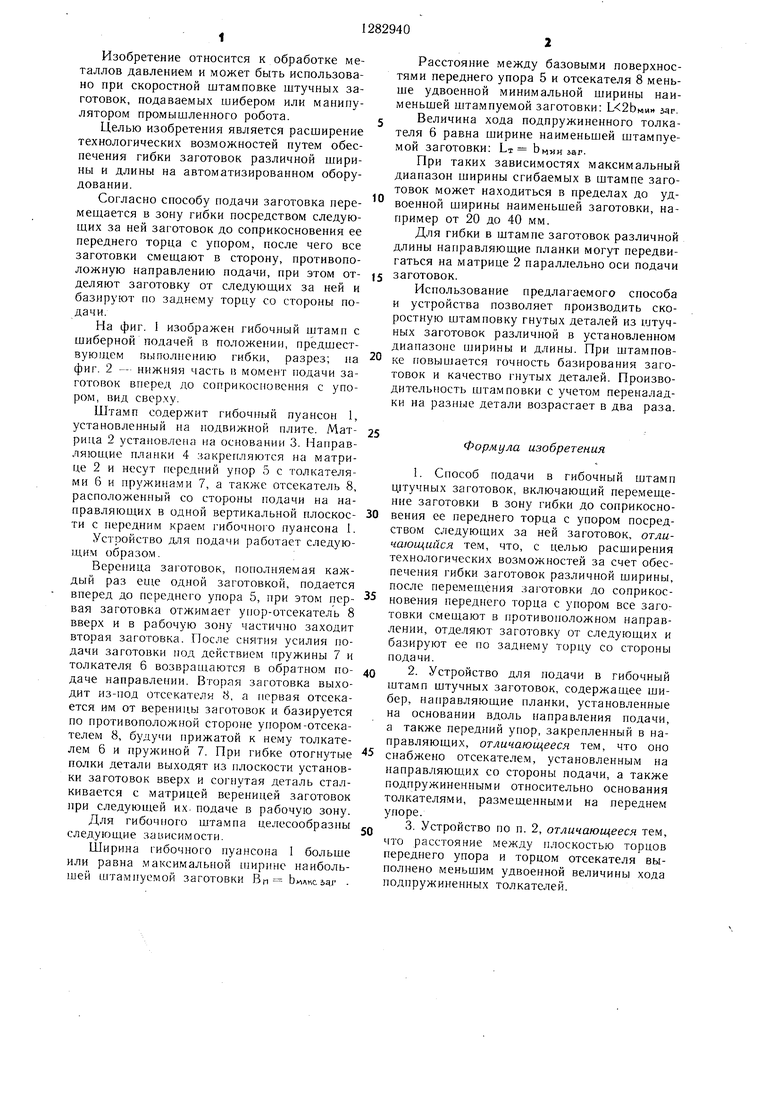

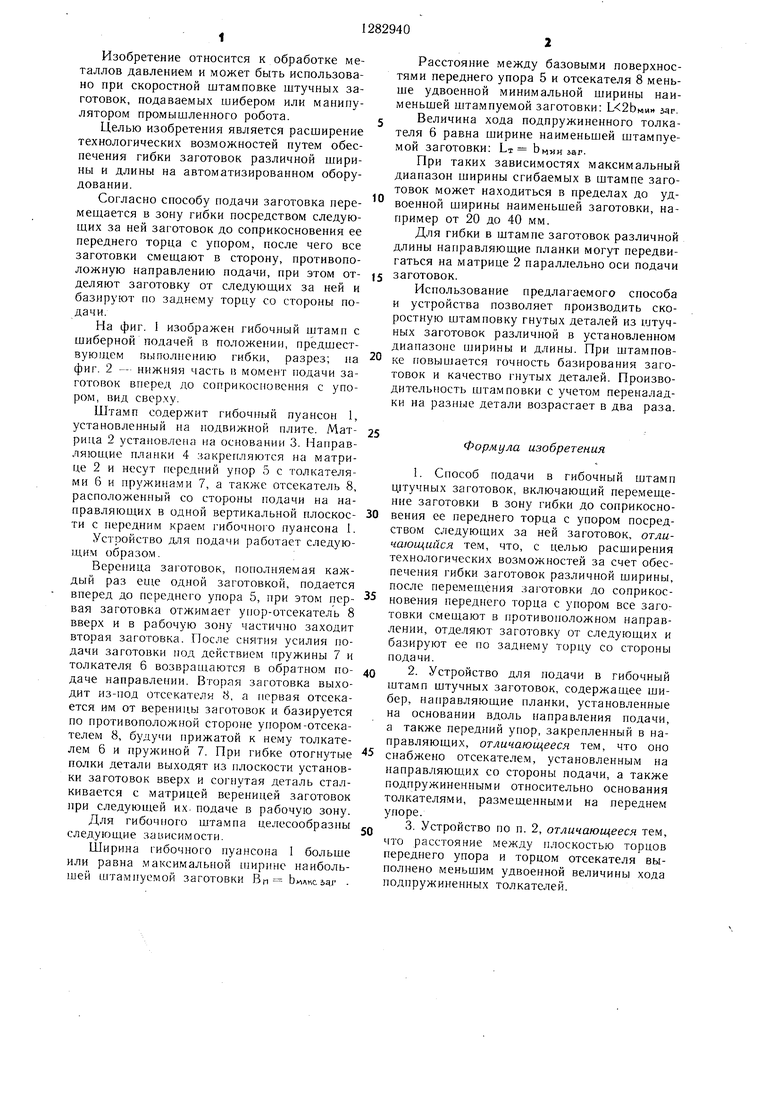

На фиг. 1 изображен гибочный штамп с щиберной подачей в положении, предшествующем выполнению гибки, разрез; на фиг. 2 - нижняя часть в момент подачи заготовок вперед до соприкосновения с упором, вид сверху.

Штамп содержит гибочпый пуансон 1, установленный на подвижной плите. Матрица 2 установлена на основании 3. Направляющие планки 4 закрегшяются на матрице 2 и несут передний упор 5 с толкателями 6 и пружинами 7, а также отсекатель 8, расположенный со стороны подачи на направляющих в одной вертикальной плоскости с передним краем гибочно1-о пуансона 1.

Устройство для подачи работает следующим образом.

Верепица заготовок, пополняемая каждый раз еще одной заготовкой, подается вперед до переднего упора 5, при этом первая заготовка отжимает угюр-отсекатель 8 вверх и в рабочую зону частично заходит вторая заготовка. После снятия усилия подачи заготовки под действием пружины 7 и толкателя 6 возвращаются в обратном подаче направлении. Вторая заготовка выходит из-под отсекателя 8, а первая отсекается им от вереницы заготовок и базируется по противоположной стороне упором-отсека- телем 8, будучи прижатой к нему толкателем 6 и пружиной 7. При гибке отогнутые полки детали выходят из плоскости установки заготовок вверх и согнутая деталь сталкивается с матрицей вереницей заготовок при следующей их- подаче в рабочую зону.

Для гибоч)ого штампа целесообразны следующие заиисимости.

Ширина гибочного нуансопа 1 больше или равна максимальной ширине наибольшей штампуемой заготовки Вп Ь лпсачг .

Расстояние между базовыми поверхностями переднего упора 5 и отсекателя 8 меньше удвоенной минимальной ширины наименьшей штампуемой заготовки: Ь 2Ьмии мг. Величина хода подпружиненного толкателя 6 равна ширине наименьшей штампуемой заготовки: LT Ьмннзаг.

При таких зависимостях максимальный диапазон ширины сгибаемых в штампе заготовок может находиться в пределах до уд- военной ширины наименьшей заготовки, например от 20 до 40 мм.

Для гибки в штампе заготовок различной длины направляющие планки могут передвигаться на матрице 2 параллельно оси подачи заготовок.

Использование предлагаемого способа и устройства позволяет производить скоростную штамповку гнутых деталей из штучных заготовок различной в установленном диапазоне ширины и длины. При штампов- ке повышается точность базирования заготовок и качество гнутых деталей. Производительность штамповки с учетом переналадки на разные детали возрастает в два раза.

25

Формула изобретения

1. Снособ подачи в гибочный штамп щтучных заготовок, включающий перемещение заготовки в зону гибки до сонрикосновения ее переднего торца с упором посредством следующих за ней заготовок, отличающийся тем, что, с целью расширения технологических возможностей за счет обеспечения гибки заготовок различной ширины, после пере.мещения заготовки до соприкосновения переднего торца с упором все заготовки смещают в противоположно.м направлении, отделяют заготовку от следующих и базируют ее по заднему торцу со стороны подачи.

2. Устройство для подачи в гибочный штамп щтучных заготовок, содержащее шибер, направляющие планки, установленные на основании вдоль направления подачи, а также передний упор, закрепленный в направляющих, отличающееся тем, что оно

снабжено отсекателем, установленным на направляющих со стороны подачи, а также подпружиненными относительно основания толкателями, размещенными на переднем упоре.

3. Устройство по п. 2, отличающееся тем, что расстояние между плоскостью торцов передпего упора и торцом отсекателя выполнено меньщим удвоенной величины хода подпружиненных толкателей.

cpuff.Z

Составитель Л. Ткаченко

Редактор А. ЛежнинаТехред И. ВересКорректор Т. Колб

Заказ 7327/6Тираж T SJПодписное

ВНИИПИ Государственното комитета СССР по делам изобретений и открытии

i 13035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Штамп гибочный | 1978 |

|

SU753517A1 |

| Штамп для гибки деталей из штучных листовых заготовок | 1983 |

|

SU1144744A1 |

| Штамп для чистовой пробивки отверстий в штучных заготовках | 1978 |

|

SU778872A1 |

| Штамп для отрезки и гибки | 1981 |

|

SU980898A1 |

| ШТАМП ДЛЯ ОТГИБКИ ЭЛЕМЕНТОВ ЗАГОТОВКИ В РАЗНЫЕ СТОРОНЫ | 1991 |

|

RU2021861C1 |

| ШТАМП ПОСЛЕДОВАТЕЛЬНОГО ДЕЙСТВИЯ | 1973 |

|

SU383500A1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| Установка для штамповки изделий | 1987 |

|

SU1459808A1 |

| Устройство для штамповки деталей из штучных заготовок | 1986 |

|

SU1382550A1 |

Изобретение относится к обработке металлов давлеиие.м, в частности к способам и устройствам для подачи штучных заготовок в гибочные П1тампы. Цель изобретения - расширение технологических возможностей за счет обеспечения гибки заготовок различной ширины. При каждом .ходе штампа все последовательно расположенные заготовки по направляющим подаются в зону гибки до переднего унора, а затем подпружиненными толкателями, размещенными на уноре, подвигаются в сторону, противоположную направлению подачи. При этом происходит отделение передней заготовки от остальных с помощью отсекателя, расположенного на направляющих со стороны подачи, а затем гибка в штампе. Использование предложенных способа и устройства обеспечивает возможность гибки различных по ширине заготовок без какой-либо переналадки. 2 с. п. и 1 3. п. ф-лы, 2 ил. 1чЭ 00 со 4

| VleuiepHH В | |||

| Т | |||

| Листовая штамповка | |||

| Атлас схем, М., 1975, с | |||

| Пылеочистительное устройство к трепальным машинам | 1923 |

|

SU196A1 |

| Льновыдергивающая машина | 1923 |

|

SU660A1 |

| Малов А | |||

| Н | |||

| Технология холодной штамповки, М.: Оборонгиз, 1963, с | |||

| Приспособление для получения кинематографических снимков или для проектирования их на экран при помощи фотографического аппарата или волшебного фонаря | 1914 |

|

SU501A1 |

| Искроудержатель для паровозов | 1920 |

|

SU271A1 |

Авторы

Даты

1987-01-15—Публикация

1985-06-03—Подача