Изобретение относится к обработке металлов давление.м и может быть использовано при штамповке изделий, преимущественно с удлиненной осью, например заготовок гаечных ключей.

Целью изобретения является повыщение производительности штамповки за счет обеспечения автоматизации подачи щтучных заготовок в штамп.

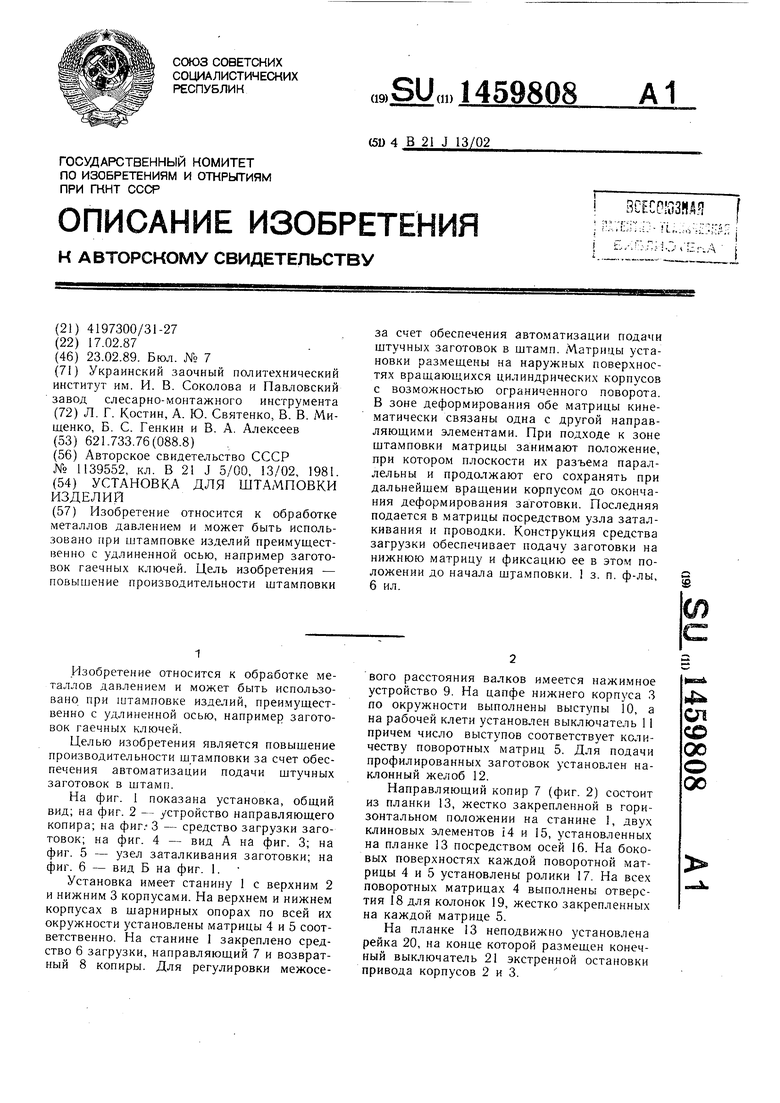

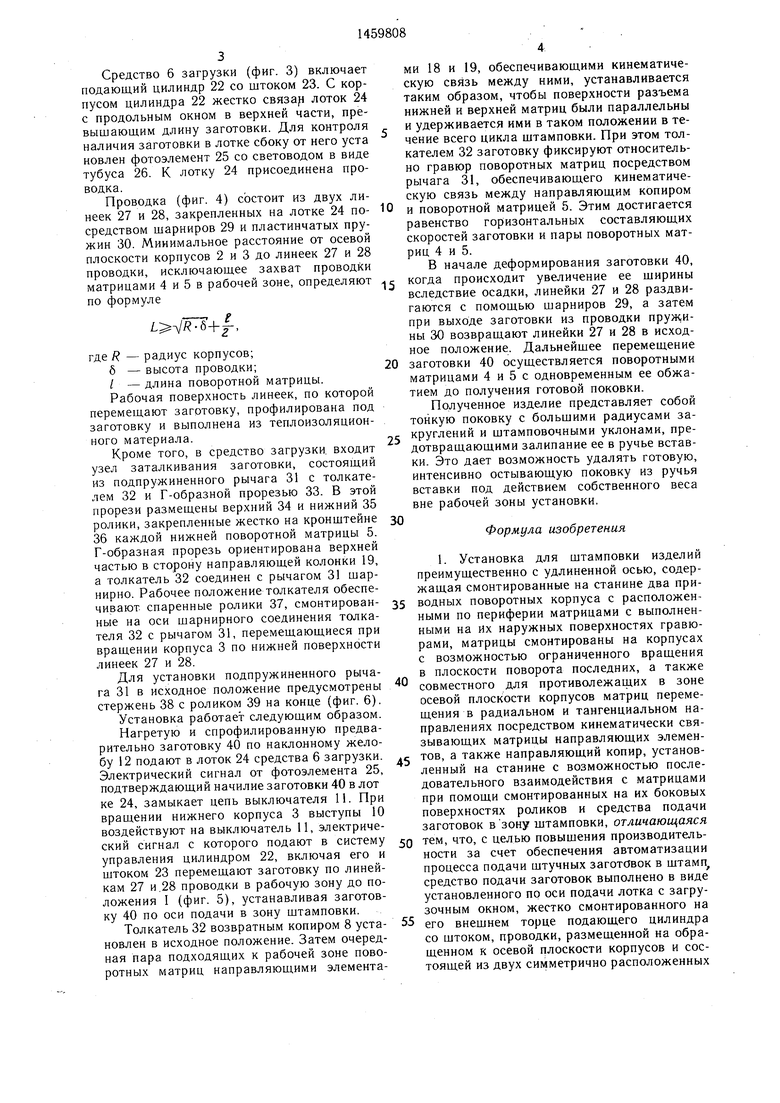

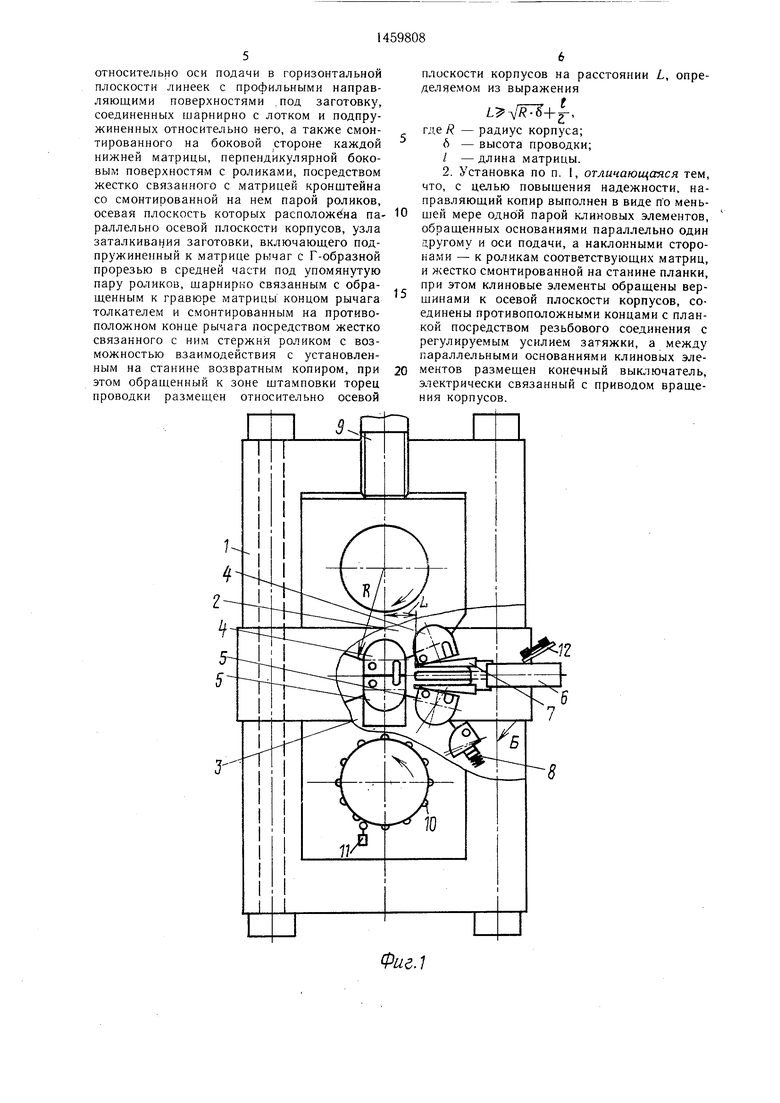

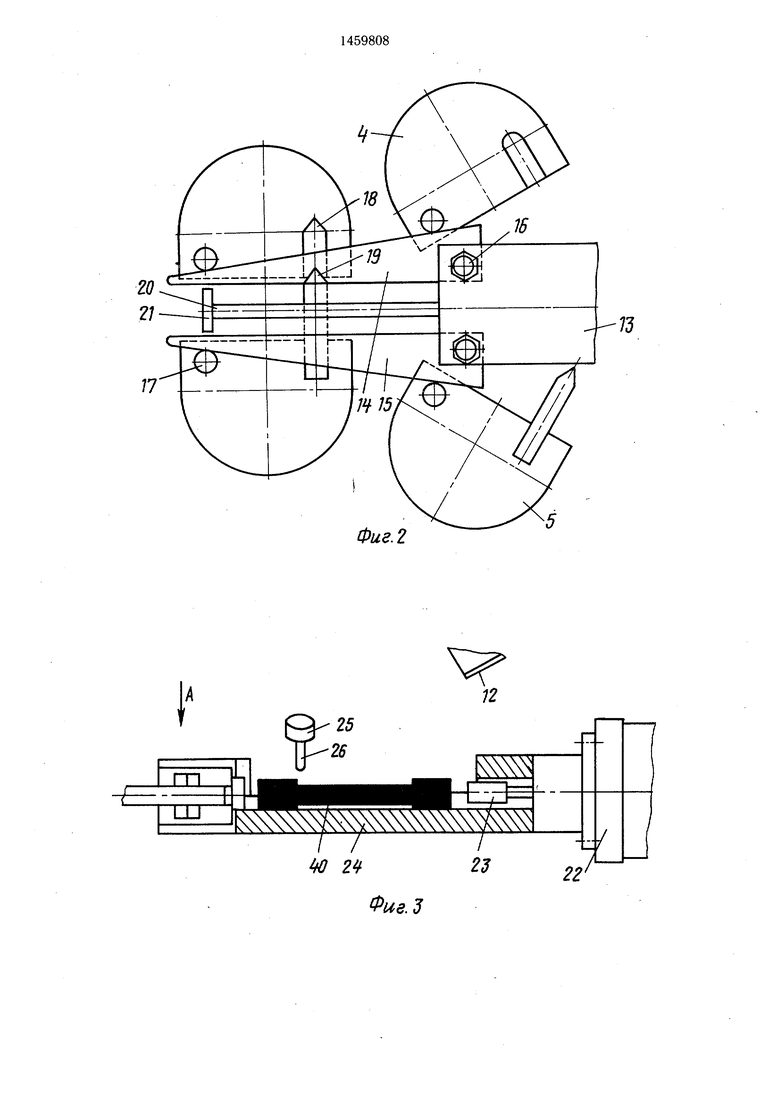

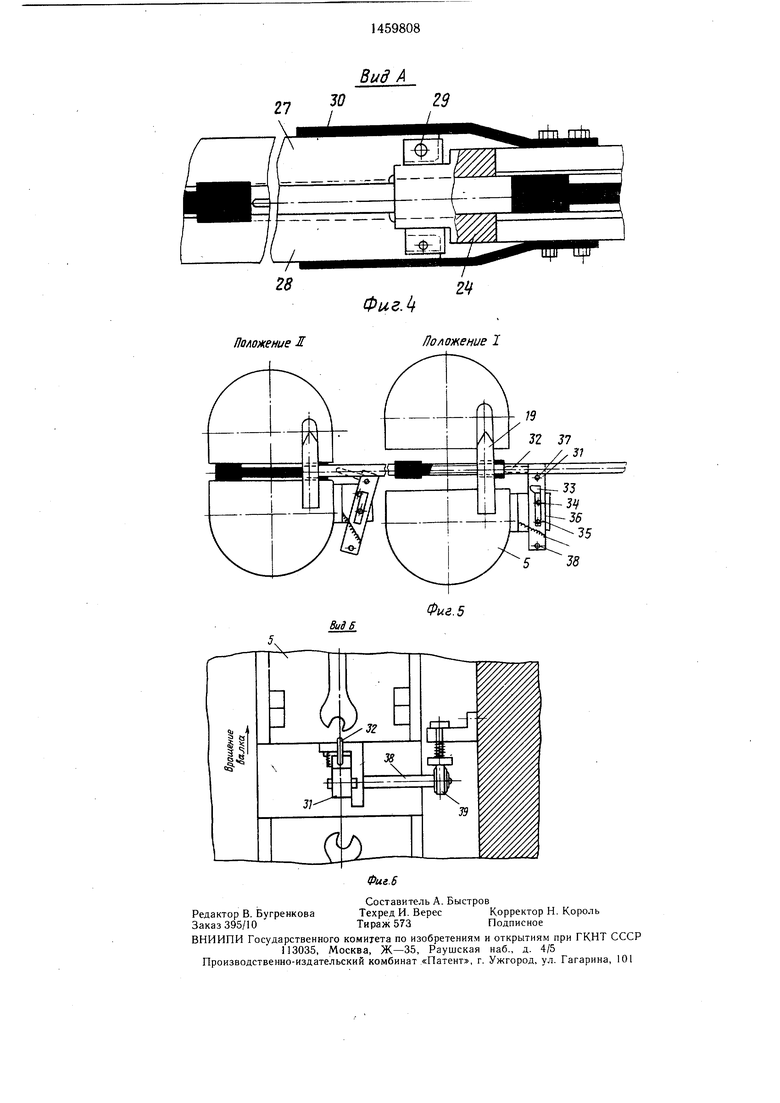

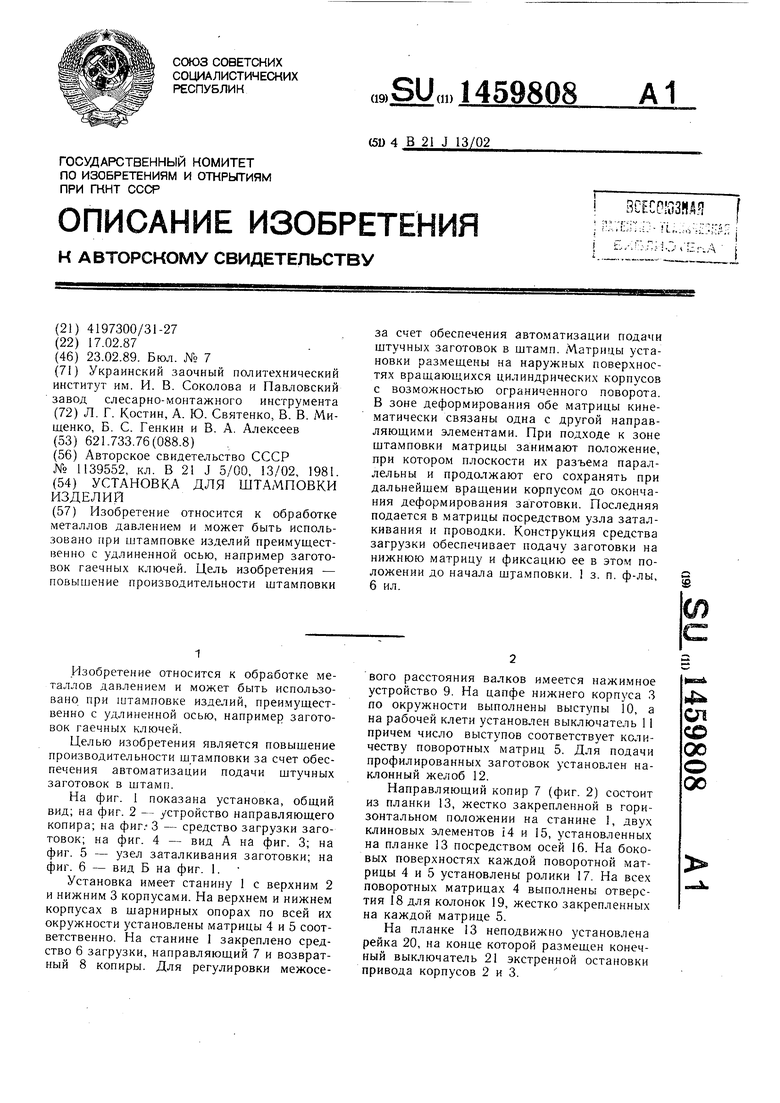

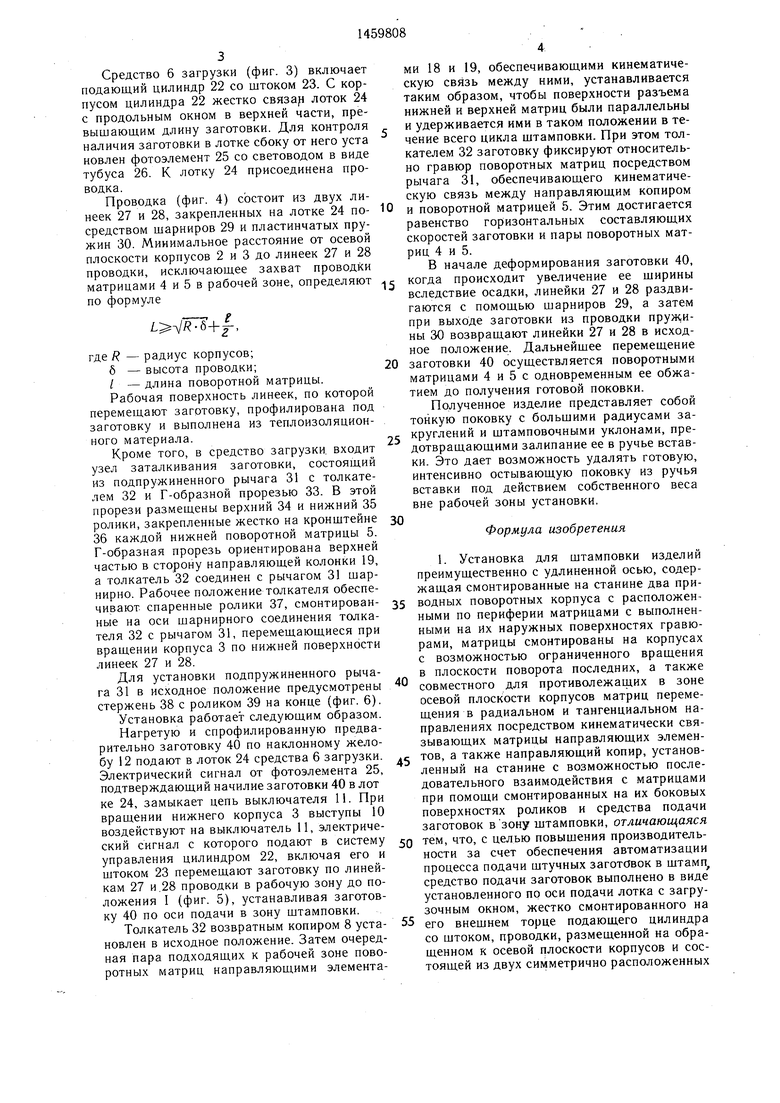

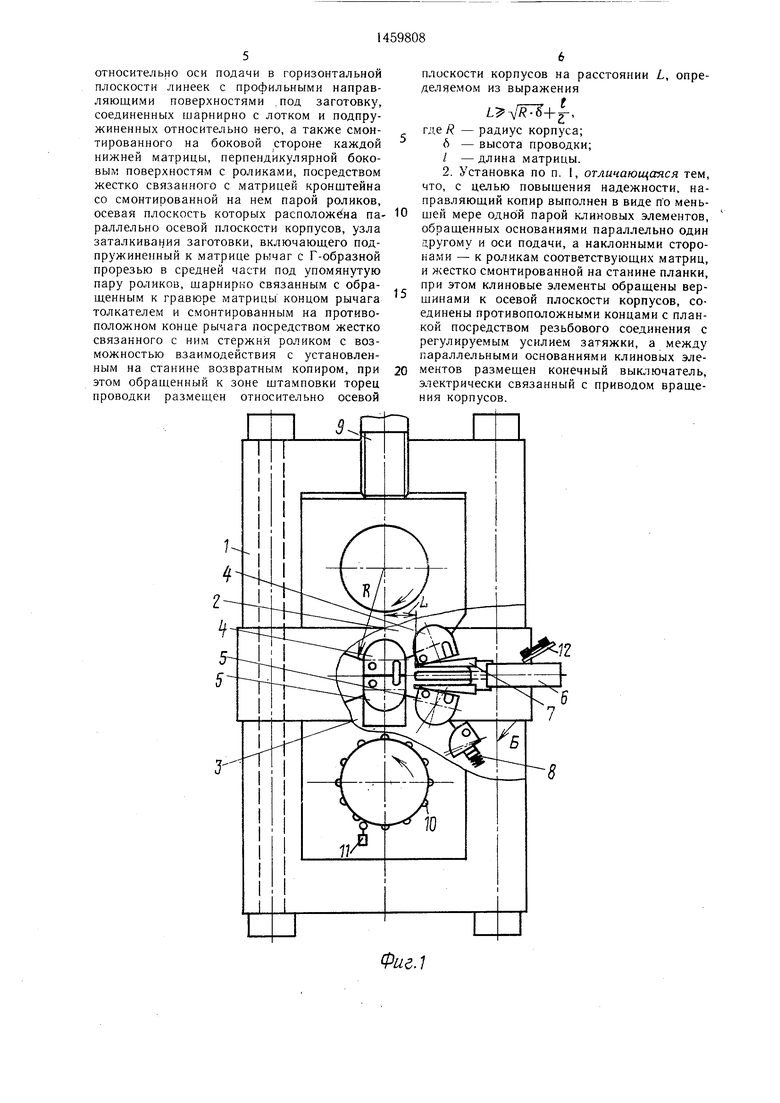

На фиг. 1 показана установка, общий вид; на фиг. 2 - устройство направляющего копира; на фиг.- 3 - средство загрузки заготовок; на фиг. 4 - вид А на фиг. 3; на фиг. 5 - узел заталкивания заготовки; на фиг. 6 - вид Б на фиг. 1.

Установка имеет станину 1 с верхним 2 и нижним 3 корпусами. На верхнем и нижнем корпусах в щарнирных опорах по всей их окружности установлены матрицы 4 и 5 соответственно. На станине 1 закреплено средство 6 загрузки, направляющий 7 и возвратный 8 копиры. Для регулировки межосевого расстояния валков имеется нажимное устройство 9. На цапфе нижнего корпуса 3 по окружности выполнены выступы 10, а на рабочей клети установлен выключатель 11 причем число выступов соответствует количеству поворотных матриц 5. Для подачи профилированных заготовок установлен наклонный желоб 12.

Направляющий копир 7 (фиг. 2) состоит из планки 13, жестко закрепленной в горизонтальном положении на станине 1, двух клиновых элементов 14 и 15, установленных на планке 13 посредством осей 16. На боковых поверхностях каждой поворотной матрицы 4 и 5 установлены ролики 17. На всех поворотных матрицах 4 выполнены отверстия 18 для колонок 19, жестко закрепленных на каждой матрице 5.

На планке 13 неподвижно установлена 20, на конце которой размещен конечный выключатель 21 экстренной остановки привода корпусов 2 и 3.

сл

00

о 00

Средство 6 загрузки (фиг. 3) включает подающий цилиндр 22 со штоком 23. С корпусом цилиндра 22 жестко связар лоток 24 с продольным окном в верхней части, превышающим длину заготовки. Для контроля наличия заготовки в лотке сбоку от него уста новлен фотоэлемент 25 со световодом в виде тубуса 26. К лотку 24 присоединена проводка.

Проводка (фиг. 4) состоит из двух линеек 27 и 28, закрепленных на лотке 24 посредством шарниров 29 и пластинчатых npyj жин 30 Минимальное расстояние от осевой плоскости корпусов 2 и 3 до линеек 27 и 28 проводки, исключающее захват проводки матрицами 4 и 5 в рабочей зоне, определяют по формуле

,

где R - радиус корпусов;

б - высота проводки;

/ - длина поворотной матрицы.

Рабочая поверхность линеек, по которой перемещают заготовку, профилирована под заготовку и выполнена из теплоизоляционного материала.

Кроме того, в средство загрузки, входит узел заталкивания заготовки, состоящий из подпружиненного рычага 31 с толкателем 32 и Г-образной прорезью 33. В этой прорези размещены верхний 34 и нижний 35 ролики, закрепленные жестко на кронштейне 36 каждой нижней поворотной матрицы 5. Г-образная прорезь ориентирована верхней частью в сторону направляющей колонки 19, а толкатель 32 соединен с рычагом 31 шар- нирно. Рабочее положение толкателя обеспечивают спаренные ролики 37, смонтированные на оси шарнирного соединения толкателя 32 с рычагом 31, перемещ ающиеся при вращении корпуса 3 по нижней поверхности

линеек 27 и 28.

Для установки подпружиненного рычага 31 в исходное положение предусмотрены стержень 38 с роликом 39 на конце (фиг. 6).

Установка работает следующим образом.

Нагретую и спрофилированную предварительно заготовку 40 по наклонному желобу 12 подают в лоток 24 средства 6 загрузки. Электрический сигнал от фотоэлемента 25, подтверждающий начилие заготовки 40 в лот ке 24, замыкает цепь выключателя 11. При вращении нижнего корпуса 3 выступы 10 воздействуют на выключатель 11, электрический сигнал с которого подают в систему управления цилиндром 22, включая его н штоком 23 перемещают заготовку по линейкам 27 и 28 проводки в рабочую зону до положения I (фиг. 5), устанавливая заготовку 40 по оси подачи в зону щтамповки.

Толкатель 32 возвратным копиром 8 установлен в исходное положение. Затем очередная пара подходящих к рабочей зоне поворотных матриц направляющими элемента

0

ми 18 и 19, обеспечивающими кинематическую связь между ними, устанавливается таким образом, чтобы поверхности разъема нижней и верхней матриц были параллельны и удерживается ими в таком положении в течение всего цикла штамповки. При этом толкателем 32 заготовку фиксируют относительно гравюр поворотных матриц посредством рычага 31, обеспечивающего кинематическую связь между направляющим копиром и поворотной матрицей 5. Этим достигается равенство горизонтальных составляющих скоростей заготовки и пары поворотных матриц 4 и 5.

В начале деформирования заготовки 4U, когда происходит увеличение ее ширины вследствие осадки, линейки 27 и 28 раздвигаются с помощью шарниров 29, а затем при выходе заготовки из проводки пруЖ|И- ны 30 возвращают линейки 27 и 28 в исходное положение. Дальнейшее перемещение 0 заготовки 40 осуществляется поворотными матрицами 4 и 5 с одновременным ее обжатием до получения готовой поковки.

Полученное изделие представляет собой тонкую поковку с большими радиусами закруглений и штамповочными уклонами, пре- дотвращаюшими залипание ее в ручье вставки. Это дает возможность удалять готовую, интенсивно остывающую поковку из ручья вставки под действием собственного веса вне рабочей зоны установки.

30

Формула изобретения

5

0

1. Установка для штамповки изделий преимущественно с удлиненной осью, содержащая смонтированные на станине два приводных поворотных корпуса с расположенными по периферии матрицами с выполненными на их наружных поверхностях гравюрами, матрицы смонтированы на корпусах с возможностью ограниченного вращения в плоскости поворота последних, а также совместного для противолежа1цих в зоне осевой плоскости корпусов матриц перемещения в радиальном и тангенциальном направлениях посредством кинематически связывающих матрицы направляющих элементов, а также направляющий копир, установ- ленный на станине с возможностью последовательного взаимодействия с матрицами при помощи смонтированных на их боковых поверхностях роликов и средства подачи заготовок в зону штамповки, отличающаяся тем, что, с целью повышения производительности за счет обеспечения автоматизации процесса подачи штучных заготовок в штамп, средство подачи заготовок выполнено в виде установленного по оси подачи лотка с загрузочным окном, жестко смонтированного на его внешнем торце подающего цилиндра со штоком, проводки, размещенной на обращенном к осевой плоскости корпусов и состоящей из двух симметрично расположенных

50

55

относительно оси подачи в горизонтальной плоскости линеек с профильными направляющими поверхностями ,под заготовку, соединенных шарнирно с лотком и подпружиненных относительно него, а также смонтированного на боковой стороне каждой нижней матрицы, перпендикулярной боковым поверхностям с роликами, посредством жестко связанного с матрицей кронштейна со смонтированной на нем парой роликов, осевая плоскость которых расположёна па- раллельно осевой плоскости корпусов, узла заталкивания заготовки, включающего подпружиненный к матрице рычаг с Г-образной прорезью в средней части под упомянутую пару роликов, шарнирно связанным с обращенным к гравюре матрицы концом рычага толкателем и смонтированным на противоположном конце рычага посредством жестко связанного с ним стержня роликом с возможностью взаимодействия с установленным на станине возвратным копиром, при этом обращенный к зоне штамповки торец проводки размещен относительно осевой

0

5

плоскости корпусов на расстоянии L, определяемом из выражения

где R - радиус корпуса;

6 - высота проводки;

/ - длина матрицы.

2. Установка по п. I, отличающаяся тем, что, с целью повышения надежности, направляющий копир выполнен в виде п о меньшей мере одной парой клиновых элементов, обращенных основаниями параллельно один другому и оси подачи, а наклонными сторонами - к роликам соответствующих матриц, и жестко смонтированной на станине планки, при этом клиновые элементы обращены вершинами к осевой плоскости корпусов, соединены противоположными концами с планкой посредством резьбового соединения с регулируемым усилием затяжки, а между параллельными основаниями клиновых элементов размещен конечный выключатель, электрически связанный с приводом вращения корпусов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный агрегат для горячей штамповки | 1978 |

|

SU904860A1 |

| Устройство для подачи заготовок с удлиненной осью | 1977 |

|

SU774969A1 |

| Механизм отрезки заготовок | 1980 |

|

SU927405A1 |

| Линия для упаковки изделий в коробки | 1989 |

|

SU1701591A1 |

| РЕЗЬБОНАКАТНОЙ АВТОМАТ | 1992 |

|

RU2021063C1 |

| Устройство для подачи заготовок в зону обработки | 1981 |

|

SU1091968A1 |

| Автоматизированный комплекс для штамповки | 1985 |

|

SU1291253A1 |

| Автооператор | 1979 |

|

SU772809A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Установка для динамического горячего прессования деталей из порошковых заготовок | 1981 |

|

SU984682A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при штамповке изделий преимущественно с удлиненной осью, например заготовок гаечных ключей. Цель изобретения - повышение производительности щтамповки за счет обеспечения автоматизации подачи щтучных заготовок в штамп. Матрицы установки размещены на наружных поверхностях вращающихся цилиндрических корпусов с возможностью ограниченного повор ота. В зоне деформирования обе матрицы кинематически связаны одна с другой направляющими элементами. При подходе к зоне щтамповки матрицы занимают положение, при котором плоскости их разъема парал- лельны и продолжают его сохранять при дальнейшем вращении корпусом до окончания деформирования заготовки. Последняя подается в матрицы посредством узла заталкивания и проводки. Конструкция средства загрузки обеспечивает подачу заготовки на нижнюю матрицу и фиксацию ее в этом положении до начала штамповки. з. п. ф-лы, 6 ил.

Фие.1

77

Фиг.2

Фиа. З

Фиг,

Положение IПоложение I

Вид А

38

| Способ штамповки и устройство для его осуществления | 1981 |

|

SU1139552A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-02-23—Публикация

1987-02-17—Подача