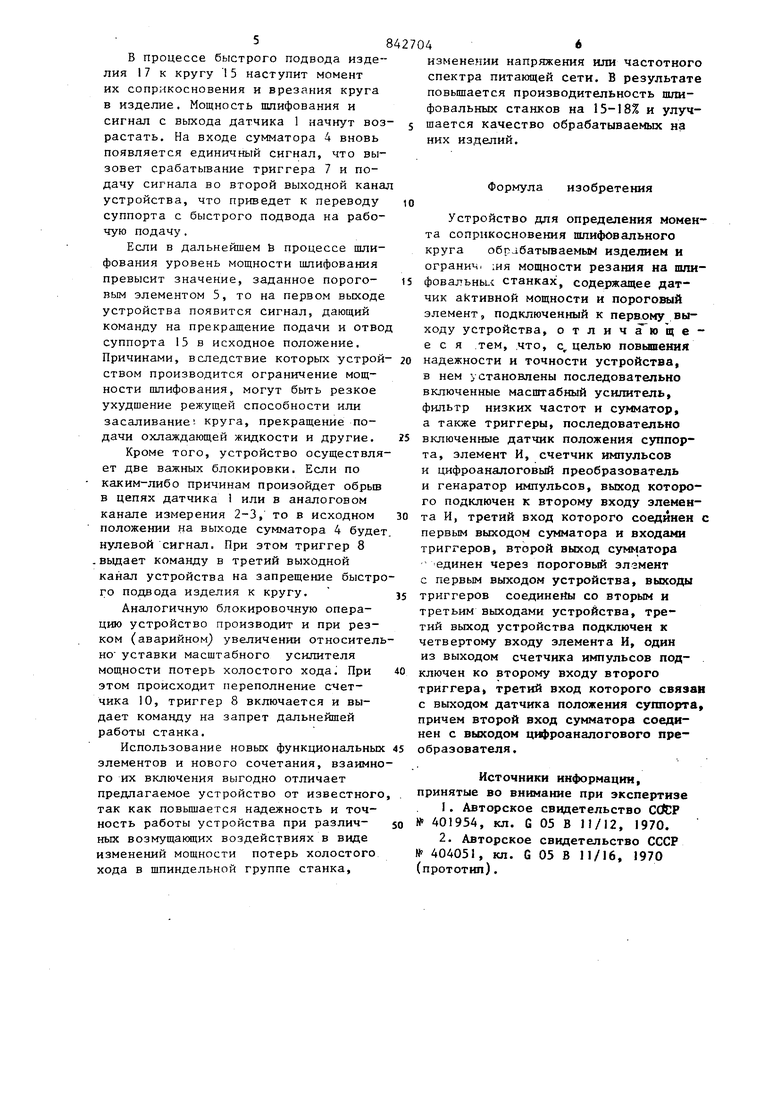

сов, генератор 11 импульсов, цифроаналоговый преобразователь 12.

Кроме схемы устройства, на чертеж показаны элементы системы СПВД (станок-приспособление - инструмент-детап1 : электродвигатель 13 шпифовального Круга, шпиндель 14, шлифовальный круг 15, суппорт 16, обрабатываемая деталь 17.

Активная мощность, потребляемая и сети электродвигателем 13 шпинделя 14 шлифовального круга 15, измеряется с помощью датчика 1 мощности. Выходной сигнал этого датчика через масштабный усилитель 2 и фильтр 3 цзкик частот подается на сумматор 4, включающий в себя усилитель-вычитатель холостого хода и логарифмический усилитель. При движении суппорта 16 подачи в случае превьш1ения мощности резания некоторого наперед заданного ; допустимого значения по условиям прочности круга, предельног износа круга или сохранения на заданном уровне его режущей способности Dl«

Для выделения сигнала пропорционального мощности резания в таких устройствах, содержащих .датчик активной мощности и пороговый элемент, .применяются запоминающие устройства в виде разрядных RC-цепочек, которые запоминают сигнал мощности потерь холостого хода в шпиндельной группе станка и аналоговые вычитаияцие устройства, производящие в процессе o6pa6oTKi{ детали непрерывное вычитание из полной активной мсяцности, потребляемой из сети электродвигателем шпинделя шлифовального круга, мощность потерь холостого хода 12.

Эти устройства имеют существенный недостаток, обусловленный внутренней структурой их построения: они реагируют на возмущающие воздействия типа вариаций потерь холостого хода в шпиндельной группе шлифовального станка,колебаний напряжения и спектр частот сетевого питающего напряжения и даже на колебания в механо-тех нологической системе станка. В силу этого, они имеют большие погрешности в отработке команд как на переключение скоростей подачи, так и на отклонение подачи при перегрузке станка.

Цель изобретения - повышение точнос ри и надежности работы устройства, а следовательно, и повышение

производительности шлифовальных станков и качества обрабатываемых на них изделий.

Поставленная цель достигается тем, что в устройстве, содержащем датчик активной мощности и пороговый элемент, подключенный к первому выходу устройства, установлены последовательно включенные масштабный усилитель, фильтр низких частот датчик 6 положения суппорта, фиксируюпшй начало быстрого перемещения суппорта на обрабатываемую деталь, подает сигнал на вход элемента И 9,

разрешающий начало и конец замера

мощности холостого хода. На вход элемента И 9 подаются также сигналы с сумматора 4 и генератора I1 импульсов, работающего на частоте 5 кГц.

Выходной сигнал элемента И 9 через двоично-десятичный двухразрядный счетчик .10 импульсов подается на цифроаналоговый преобразователь 12.

С выхода сумматора 4 выходные сигналы, кроме элемента И 9, поступают также на триггеры 7 и 8, а с них на вькодные каналы устрбйства. Кроме того, сигнал, пропорциональный контролируемому параметру, с выхода

фильтра 3 низких частот подается через пороговый элемент 5, служащий дпя предварительного задания оператором предела ограничения мощности, на первый выходной канал устройства.

Устройство работает следукмцим образом.

В исходном состоянии суппорта 16 изделия 17, когда нет сигнала с датчика 6, датчик I мощности производит

измерение мощности потерь холостого хода в шпиндельной группе станка и на выходе сумматора 4 будет единичный сигнал. Когда суппорт 16 сойдет с исходного положения, датчик 6 выдает

импульс длительностью 0,002 с. На

трех входах элемента И 9 (в том числе и на входе генератора 1 |} в это время будут единичные сигналы и он откроется. В счечтик 10 будут поступать импульсы напряжения до тех пор, пока оно не сравняется с напряжением пропорциональным потерям холостого хода. В момент их равенства с выхода сумматора 4 на элемент И 9 будет

подан нулевой сигнал, и он выдает команду на останов счетчика 10. На этом операция измерения и компенсации мощности потерь холостого хода заканчивается. В процессе быстрого подвода изделия 17 к кругу 15 наступит момент их соприкосновения и врезания круга в изделие. Мощность шлифования и сигнал с выхода датчика 1 начнут воз растать. На входе сумматора 4 вновь появляется единичный сигнал, что .вызовет срабатьюание триггера 7 и подачу сигнала во второй выходной кана устройства, что приведет к переводу суппорта с быстрого подвода на рабочую подачу. Если в дальнейшем 6 процессе шлифования уровень мощности шлифования превысит значение, заданное пороговым элементом 5, то на первом выходе устройства появится сигнал, дающий команду на прекращение подачи и отво суппорта 15 в исходное положение. Причинами, вследствие которых устрой ством производится ограничение мощности шлифования, могут быть резкое ухудшение режущей способности или засаливание; круга, прекращение подачи охлаждающей жидкости и другие. Кроме того, устройство осуществля ет две важных блокировки. Если по каким-либо причинам произойдет обрьш в цепях датчика 1 или в аналоговом канале измерения 2-3, то в исходном положении на выходе сумматора 4 буде нулевой сигнал. При этом триггер 8 .вьщает команду в третий выходной канал устройства на запрещение быстр го подвода изделия к кругу. Аналогичную блокировочную операцию устройство производит и при резком (аварийном} увеличении относител но уставки масштабного усилителя мощности потерь холостого хода При этом происходит переполнение счетчика 10, триггер 8 включается и выдает команду на запрет дальнейшей работы станка. Использование новых функциональны элементов и нового сочетания, взаимн го их включения выгодно отличает предлагаемое устройство от известног так как повьш1ается надежность и точность работы устройства при различных возмущающих воздействиях в виде изменений мощности потерь холостого хода в шпиндельной группе станка. изменении напряжения или частотиого спектра питающей сети. В результате повьш1ается производительность шлифовальных станков на 15-18% и улучшается качество обрабатываемых на них изделий. Формула изобретения Устройство для определения момента соприкосновения шлифбвальиого круга обрабатываемым изделием и огранич. шя мощности резания на шлифовальньи станках, содержащее датчик активной мощности и пороговый элемент, подключенный к пераому .выходу устройства, о т л и ч щ е е с я .тем, .что, с, целью повьвпеяия надежности и точности устройства, в нем установлены последовательно включенные масштабный усилитель, фильтр низких частот и сумматор, а также триггеры, последовательно включенные датчик положения суппорта, элемент И, счетчик импульсов и цифроаналоговый преобразователь и генаратор импульсов, выход которого подключен к второму входу элемента И, третий вход которого соединен с первым выходом сумматора и входами триггеров, второй выход cyм faтopa единен через пороговый элемент с первым выходом устройства, выходы триггеров соединены со вторым и третьим выходами устройства, третий выход устройства подключен к четвертому входу элемента И, один из выходом счетчика импульсов под- . ключен ко второму входу второго триггера, третий вход которого связав с выходом датчика положения суппорта, причем второй вход сумматора соединен с выходом Ц14 роанапогового преобразователя. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство CdtP 401954, кл. G 05 В П/12, 1970. 2.Авторское свидетельство СССР 404051, кл. G 05 В 11/16, 1970 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления шлифовальным станком | 1981 |

|

SU1053067A1 |

| Устройство для управления внутришлифовальным станком | 1983 |

|

SU1104004A1 |

| Устройство для управления шлифовальным станком | 1984 |

|

SU1223207A1 |

| Способ управления внутришлифовальным станком | 1982 |

|

SU1071414A2 |

| Способ управления внутришлифовальным станком | 1980 |

|

SU921823A1 |

| Устройство для управления шлифовальным станком | 1977 |

|

SU739479A1 |

| Устройство для определения режимов резьбошлифования | 1986 |

|

SU1386960A2 |

| Устройство для управления шлифовальным станком | 1986 |

|

SU1381433A1 |

| Устройство для автоматического управления шлифовальным станком | 1980 |

|

SU1059545A1 |

| Устройство для управления подачей шлифовального станка | 1980 |

|

SU883871A1 |

Авторы

Даты

1981-06-30—Публикация

1979-07-16—Подача