Изобретение относится к электрофизическим и электрохимическим методам обработки, а именно к устройствам для обработки, профилирования и правки алмазных кругов на металлической связке электродом-роликом с одновременным упрочнением HaKaTHijiM роликом.

Цель изобретения - повышение стойкости и точности формирования профиля алмазного круга за счет обеспечения возможности управления тепловыми процессами в зоне обработки.

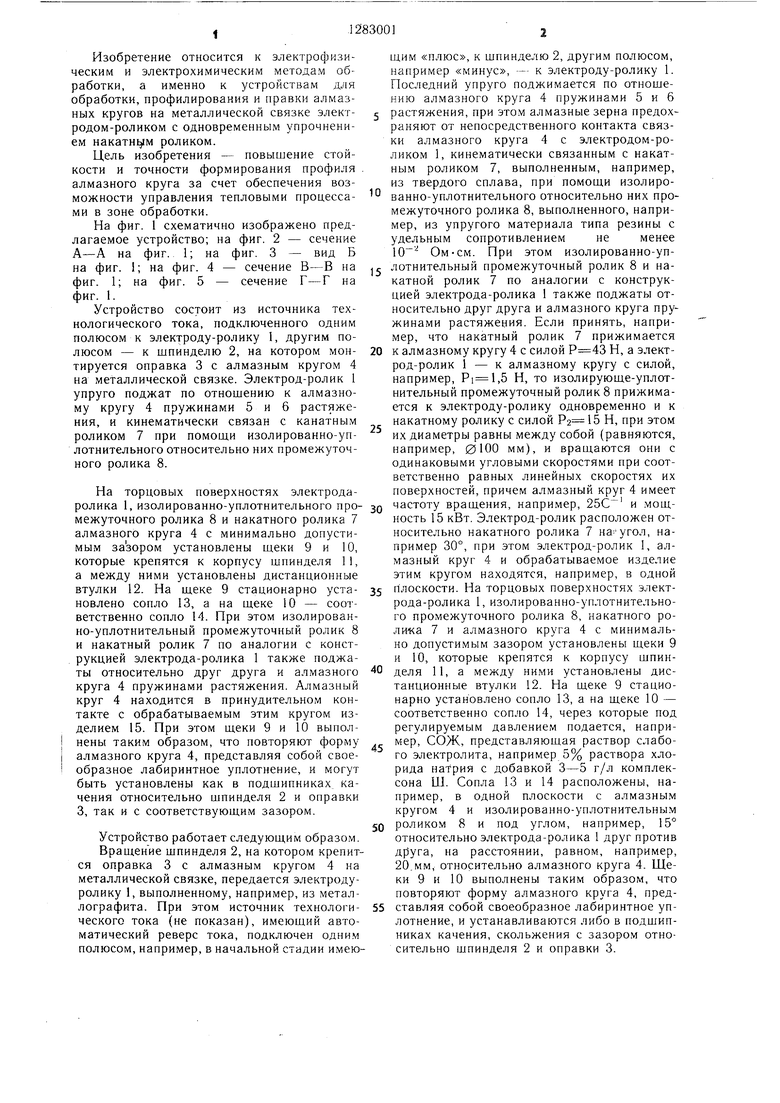

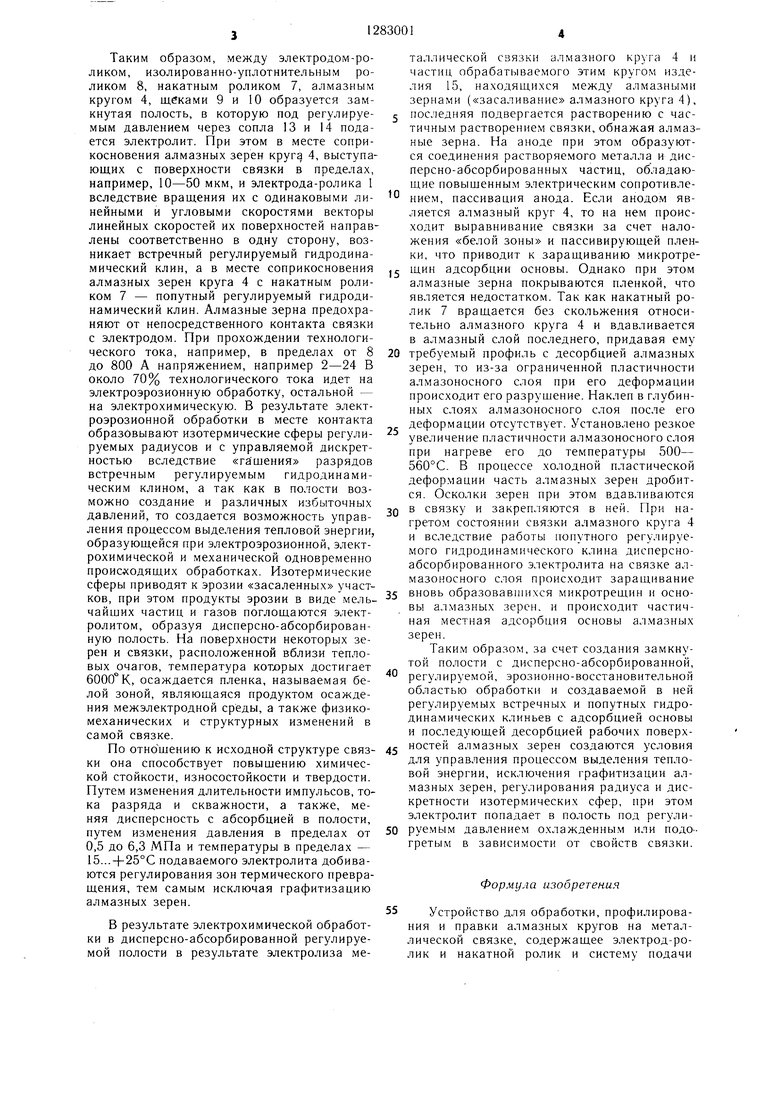

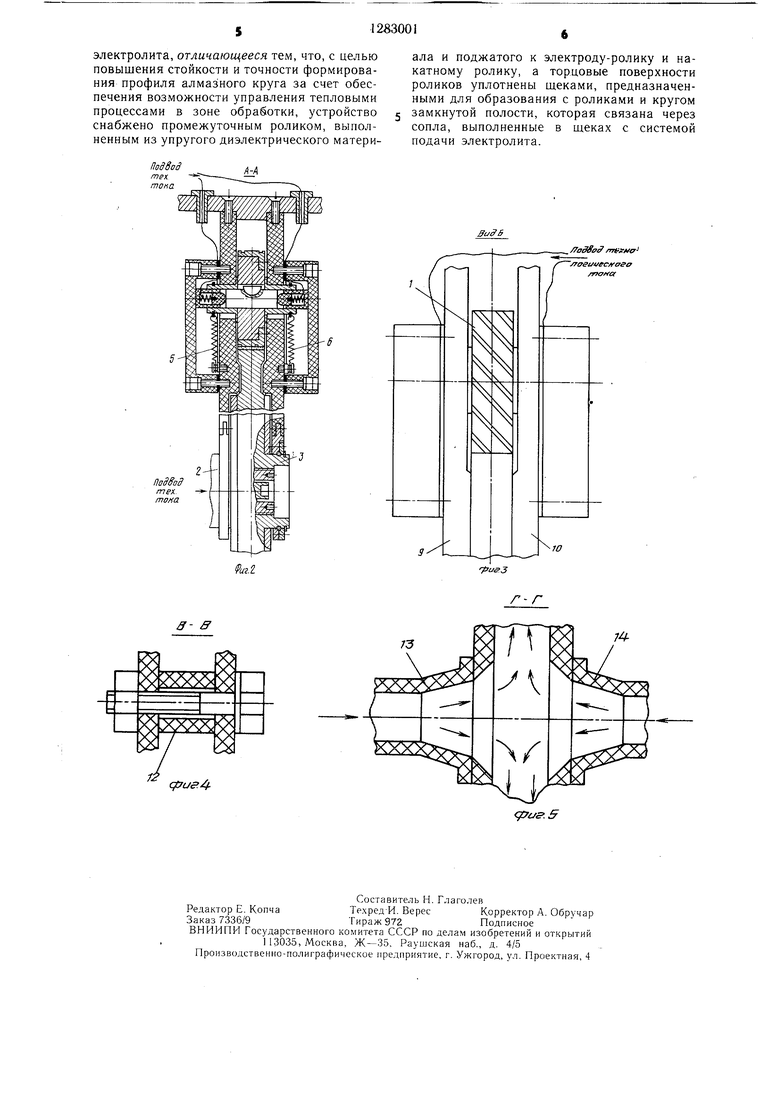

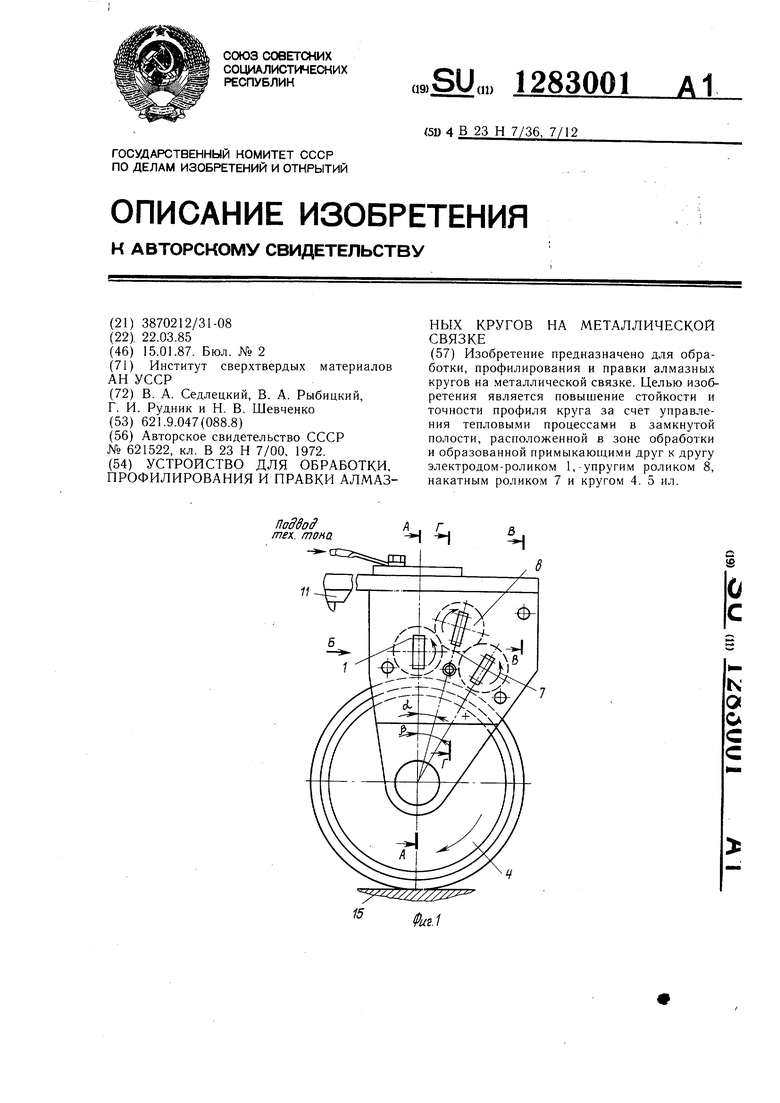

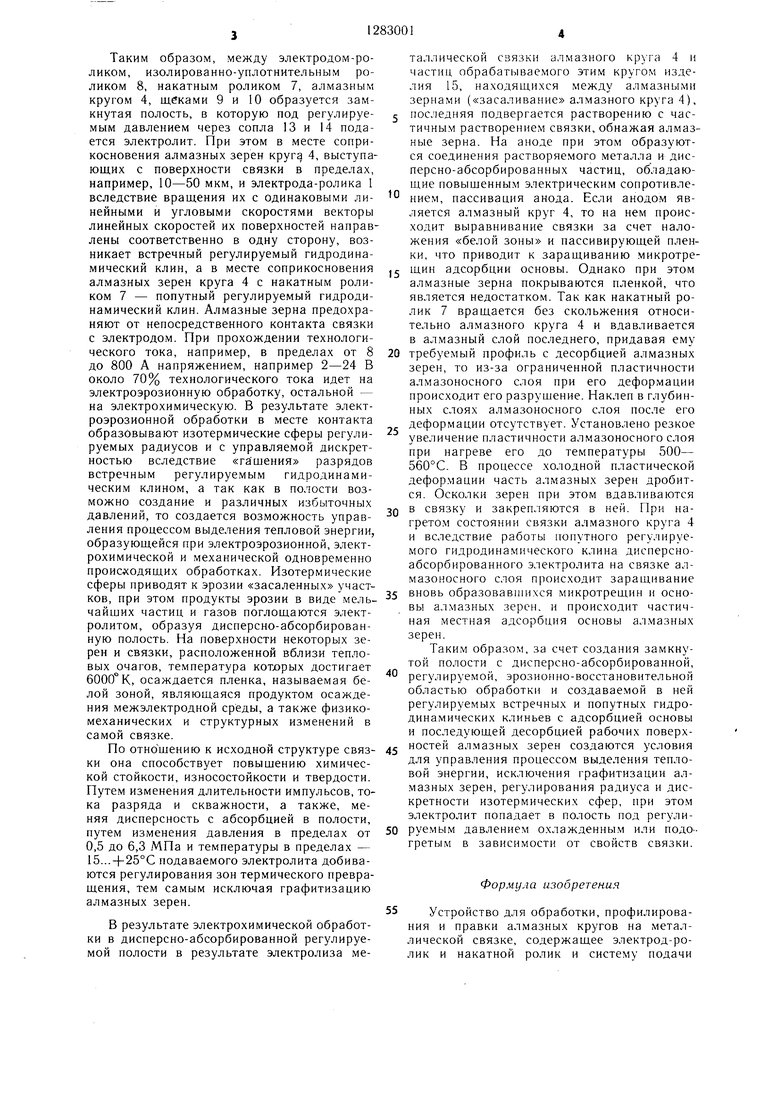

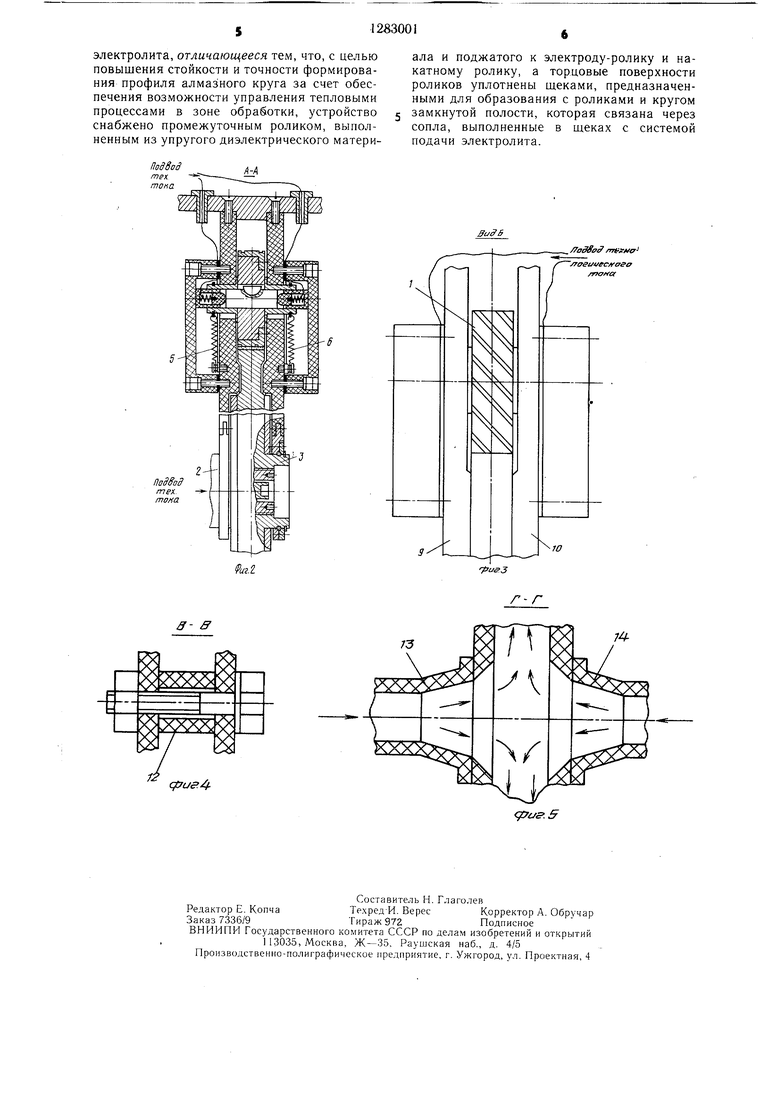

На фиг. 1 схематично изображено предлагаемое устройство; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 1; на фиг. 5 - сечение Г-Г на фиг. 1.

Устройство состоит из источника технологического тока, подключенного одним полюсом к электроду-ролику 1, другим полюсом - к шпинделю 2, на котором монтируется оправка 3 с алмазным кругом 4 на металлической связке. Электрод-ролик 1 упруго поджат по отношению к алмазному кругу 4 пружинами 5 и 6 растяжения, и кинематически связан с канатным роликом 7 при помош,и изолированно-уп- лотнительного относительно них промежуточного ролика 8.

На торцовых поверхностях электрода- ролика 1, изолированно-уплотнительного промежуточного ролика 8 и накатного ролика 7 алмазного круга 4 с минимально допустимым зазором установлены щеки 9 и 10, которые крепятся к корпусу шпинделя 11, а между ними установлены дистанционные втулки 12. На ш,еке 9 стационарно установлено сопло 13, а на щеке 10 - соответственно сопло 14. При этом изолирован- но-уплотнительный промежуточный ролик 8 и накатный ролик 7 по аналогии с конструкцией электрода-ролика 1 также поджаты относительно друг друга и алмазного круга 4 пружинами растяжения. Алмазный круг 4 находится в принудительном контакте с обрабатываемым этим кругом изделием 15. При этом щеки 9 и 10 выполнены таким образом, что повторяют форму алмазного круга 4, представляя собой своеобразное лабиринтное уплотнение, и могут быть установлены как в подщипниках качения относительно шпинделя 2 и оправки 3, так и с соответствующим зазором.

Устройство работает следующим образом.

Вращение шпинделя 2, на котором крепится оправка 3 с алмазным кругом 4 на металлической связке, передается электроду- ролику 1, выполненному, например, из метал- лографита. При этом источник технологического тока (не показан), имеющий автоматический реверс тока, подключен одним полюсом, например, в начальной стадии имею

5

щим «плюс, к шпинделю 2, другим полюсом, например «минус, - к электроду-ролику 1. Последний упруго поджимается по отношению алмазного круга 4 пружинами 5 и 6

растяжения, при этом алмазные зерна предохраняют от непосредственного контакта связки алмазного круга 4 с электродом-роликом 1, кинематически связанным с накат- ны.м роликом 7, выполненным, например, из твердого сплава, при помощи изолированно-уплотнительного относительно них промежуточного ролика 8, выполненного, например, из упругого материала типа резины с удельным сопротивлением не менее 10 Ом-см. При этом изолированно-упr лотнительный промежуточный ролик 8 и накатной ролик 7 по аналогии с конструкцией электрода-ролика 1 также поджаты относительно друг друга и алмазного круга пружинами растяжения. Если принять, например, что накатный ролик 7 прижимается

0 к алмазному кругу 4 с силой Н, а электрод-ролик 1 - к алмазному кругу с силой, например, ,5 Н, то изолирующе-уплот- нительный промежуточный ролик 8 прижимается к электроду-ролику одновременно и к накатному ролику с силой Р2 15 Н, при этом их диаметры равны между собой (равняются, например, 0100 мм), и вращаются они с одинаковыми угловыми скоростями при соответственно равных линейных скоростях их поверхностей, причем алмазный круг 4 имеет

Q частоту вращения, например, и мощность 15 кВт. Электрод-ролик расположен относительно накатного ролика 7 на угол, например 30°, при этом электрод-ролик 1, алмазный круг 4 и обрабатываемое изделие этим кругом находятся, например, в одной

5 йлоскости. На торцовых поверхностях электрода-ролика 1, изолированно-уплотнительного промежуточного ролика 8, накатного ролика 7 и алмазного круга 4 с минимально допустимым зазором установлены щеки 9 и 10, которые крепятся к корпусу щпин0 деля 11, а между ними установлены дистанционные втулки 12. На щеке 9 стационарно установлено сопло 13, а на щеке 10 - соответственно сопло 14, через которые под регулируемым давлением подается, например, СОЖ, представляющая раствор слабого электролита, например 5% раствора хлорида натрия с добавкой 3-5 г/л комплек- сона Ш. Сопла 13 и 14 расположены, например, в одной плоскости с алмазным кругом 4 и изолированно-уплотнительным

0 роликом 8 и под углом, например, 15° относительно электрода-ролика 1 друг против друга, на расстоянии, равном, например, 20,мм, относительно алмазного круга 4. Щеки 9 и 10 выполнены таким образом, что повторяют форму алмазного круга 4, пред5 ставляя собой своеобразное лабиринтное уплотнение, и устанавливаются либо в подшипниках качения, скольжения с зазоро.м относительно шпинделя 2 и оправки 3.

5

Таким образом, между электродом-роликом, изолированно-уплотнительным роликом 8, накатным роликом 7, алмазным кругом 4, щеками 9 и 10 образуется замкнутая полость, в которую под регулируемым давлением через сопла 13 и 14 подается электролит. При этом в месте соприкосновения алмазных зерен круга 4, выступающих с поверхности связки в пределах, например, 10-50 мкм, и электрода-ролика 1 вследствие вращения их с одинаковыми линейными и угловыми скоростями векторы линейных скоростей их поверхностей направлены соответственно в одну сторону, возникает встречный регулируемый гидродинамический клин, а в месте соприкосновения алмазных зерен круга 4 с накатным роликом 7 - попутный регулируемый гидродинамический клин. Алмазные зерна предохраняют от непосредственного контакта связки с электродом. При прохождении технологического тока, например, в пределах от 8 до 800 А напряжением, например 2-24 В около 70% технологического тока идет на электроэрозионную обработку, остальной - на электрохимическую. В результате электроэрозионной обработки в месте контакта образовывают изотермические сферы регулируемых радиусов и с управляемой дискретностью вследствие «га шения разрядов встречным регулируемым гидродинамическим клином, а так как в полости возможно создание и различных избыточных давлений, то создается возможность управления процессом выделения тепловой энергии, образующейся при электроэрозионной, электрохимической и механической одновременно происходящих обработках. Изотермические сферы приводят к эрозии «засаленных участков, при этом продукты эрозии в виде мель- чайщих частиц и газов поглощаются электролитом, образуя дисперсно-абсорбированную полость. На поверхности некоторых зерен и связки, расположенной вблизи тепловых очагов, температура которых достигает 6000°К, осаждается пленка, называемая белой зоной, являющаяся продуктом осаждения межэлектродной среды, а также физико- механических и структурных изменений в самой связке.

По отно щению к исходной структуре связки она способствует повышению химической стойкости, износостойкости и твердости. Путем изменения длительности импульсов,тока разряда и скважности, а также, меняя дисперсность с абсорбцией в полости, путем изменения давления в пределах от 0,5 до 6,3 МПа и температуры в пределах - 15...-f-25°C подаваемого электролита добиваются регулирования зон термического превращения, тем самым исключая графитизацию алмазных зерен.

В результате электрохимической обработки в дисперсно-абсорбированной регулируемой полости в результате электролиза ме

таллической связки алмазного круга 4 и частиц обрабатываемого этим кругом изделия 15, находящихся между алмазными зернами («засаливание алмазного круга 4), последняя подвергается растворению с частичным растворением связки, обнажая алмазные зерна. На аноде при этом образуются соединения растворяемого металла и дисперсно-абсорбированных частиц, обладающие повыщенным электрическим сопротивлением, пассивация анода. Если анодом является алмазный круг 4, то на нем происходит выравнивание связки за счет наложения «белой зоны и пассивирующей пленки, что приводит к заращиванию микротрещин адсорбции основы. Однако при этом алмазные зерна покрываются пленкой, что является недостатком. Так как накатный ролик 7 вращается без скольжения относительно алмазного круга 4 и вдавливается в алмазный слой последнего, придавая ему

требуемый профиль с десорбцией алмазных зерен, то из-за ограниченной пластичности алмазоносного слоя при его деформации происходит его разрущение. Наклеп в глубинных слоях алмазоносного слоя после его деформации отсутствует. Установлено резкое увеличение пластичности алмазоносного слоя при нагреве его до температуры 500- 560°С. В процессе холодной пластической деформации часть алмазных зерен дробится. Осколки зерен при этом вдавливаются

в связку и закрепляются в ней. При нагретом состоянии связки а.тмазного круга 4 и вследствие работы нопутного регулируемого гидродинамического клина дисперсно- абсорбированного электролита на связке алмазоносного слоя происходит заращивание

вновь образовавшихся микротрещин и основы алмазных зерен, и происходит частичная местная адсорбция основы алмазных зерен.

Таким образом, за счет создания замкнутой полости с дисперсно-абсорбированной, регулируемой, эрозионно-восстановительной областью обработки и создаваемой в ней регулируемых встречных и попутных гидродинамических клиньев с адсорбцией основы и последующей десорбцией рабочих поверхностей ал.мазных зерен создаются условия для управления процессом выделения тепловой энергии, исключения графитизации алмазных зерен, регулирования радиуса и дискретности изотермических сфер, при это.м электролит попадает в полость под регулируемым давлением охлажденным или подогретым в зависимости от свойств связки.

Формула изобретения

Устройство для обработки, профилирования и правки алмазных кругов на металлической связке, содержащее электрод-ролик и накатной ролик и систему подачи

электролита, отличающееся тем, что, с целью повышения стойкости и точности формирования профиля алмазного круга за счет обеспечения возможности управления тепловыми процессами в зоне обработки, устройство снабжено промежуточным роликом, выполненным из упругого диэлектрического материала и поджатого к электроду-ролику и накатному ролику, а торцовые поверхности роликов уплотнены щеками, предназначенными для образования с роликами и кругом замкнутой полости, которая связана через сопла, выполненные в щеках с системой подачи электролита.

ffuffS

/ якг и jroeuvecffcreo/rrof a

ч

.

i

iPuz.i

риеЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ комбинированной правки абразивных кругов и устройство для его осуществления | 1986 |

|

SU1355393A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ШЛИФОВАЛЬНЫХ КРУГОВ | 2008 |

|

RU2364497C1 |

| СПОСОБ ШЛИФОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2010 |

|

RU2432239C1 |

| Способ изготовления алмазного инструмента | 1978 |

|

SU709354A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ | 1972 |

|

SU331869A1 |

| Алмазный круг для электроалмазного шлифования | 1988 |

|

SU1593806A1 |

| Способ изготовления профильных шлифовальных кругов из сверхтвердых материалов | 2016 |

|

RU2624879C1 |

| СПОСОБ ПРАВКИ АБРАЗИВНЫХ ИНСТРУМЕНТОВ ИЗ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 1992 |

|

RU2071408C1 |

| Электрод-инструмент для контактноэрозионной правки алмазных кругов | 1989 |

|

SU1685644A1 |

| Электрод-инструмент для контактно-эрозионной правки плоских рабочих поверхностей алмазных кругов | 1987 |

|

SU1512725A1 |

Изобретение предназначено для обработки, профилирования и правки алмазных кругов на металлической связке. Целью изобретения является повышение стойкости и точности профиля круга за счет управления тепловыми процессами в замкнутой полости, расположенной в зоне обработки и образованной примыкающими друг к другу электродом-роликом 1,-упругим роликом 8, накатным роликом 7 и кругом 4. 5 ил. Подвод те)(. тона Z/Z///// i Фи.

3- 3

qt7ua473

7

gaits . 5

| Способ электроискровой правки алмазного круга | 1972 |

|

SU621522A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1987-01-15—Публикация

1985-03-22—Подача