Изобретение относится к способам элекгрозрозиоиной обработки токоироводящих материалов.

Известно электроискровое шлифование токопроводящих материалов, которое производится вращающимся электродом-инструментом, например круглое наружное шлифование. При этом в результате известных электроэрозионных процессов осуществляется постепенное удаление обрабатываемого материала. Одновременно под действием тепловых ударов происходит выилавление электрода, приводящее к его износу, а следовательно, к понижению точности формообразования, особенно овальных поверхностей. Это и является недостатком электроискровой обработки.

Цель изобретения - уменьшение или исключение износа электродного материала и повышение точности обработки.

Предлагаемый способ заключается в том, что вне зоны обработки электрод-инструмент вводят в контакт с вязким токопроводящим материалом, налипающим на рабочую поверхность электрода-инструмента. При этом применяют электрод-инструмент с абразивной поверхностью, например оснащенный алмазами, и происходит постоянное наращивание электрода-инструмента по мере его износа вязким материалом.

2i.,

Вращающийся алмазный электрод-инструмент на токопроводящей металлической связке находится в постоянном механическом контакте с каким-либо вязким пластичным токопроводящим материалом, например графитом, прижимаемым к алмазоносному слою. Графит изолирован от общей электрической рабочей цепи и находится вне зоны электроискровых разрядов. При вращении электродаинструмента происходит заполнение графитом пространства между алмазными зернами до тех пор, пока верщины алмазных зерен не будут находиться на одном уровне с графитом, заполнившим углубления между алмазными зернами. В результате электрод-инструмент становится гладким, а рабочая поверхность его состоит из графита с алмазными зернами. Возможно также, чтобы некоторые алмазные зерна выступали на несколько микрон из образовавшейся (нарощенной) массы графита. При дальнейшем вращении электрода-инструмента не происходит наращивания графита, так как алмазные зерна не могут дальше врезаться в него и производить абразивный съем. В процессе обработки под действием электроэрозионных процессов происходят не только удаление в микрообъемах обрабатываемой поверхности изделия, но и вьтлавление, а также разрушение самого

электродного материала, в данном случае графита, заполнившего пространство между алмазными зернами, которые, являясь достаточно прочными п нетокопроводными, не изнашиваются или изнашиваются очень незначительно. В результате алмазный электродинструмент вновь приобретает абразивные свойства, благодаря которым в силу .постоянного контакта с графитом происходит его новое наращивание.

Таким образом, как только графит удаляется, сразу же происходит его новое нараш,ивание, приводящее к восстановлению формы электрода-инструмента н возможности точного копирования его формы, определяемой поверхностью, которую условно можно было бы провести по вершинам большинства алмазных зерен, выступающих из связки.

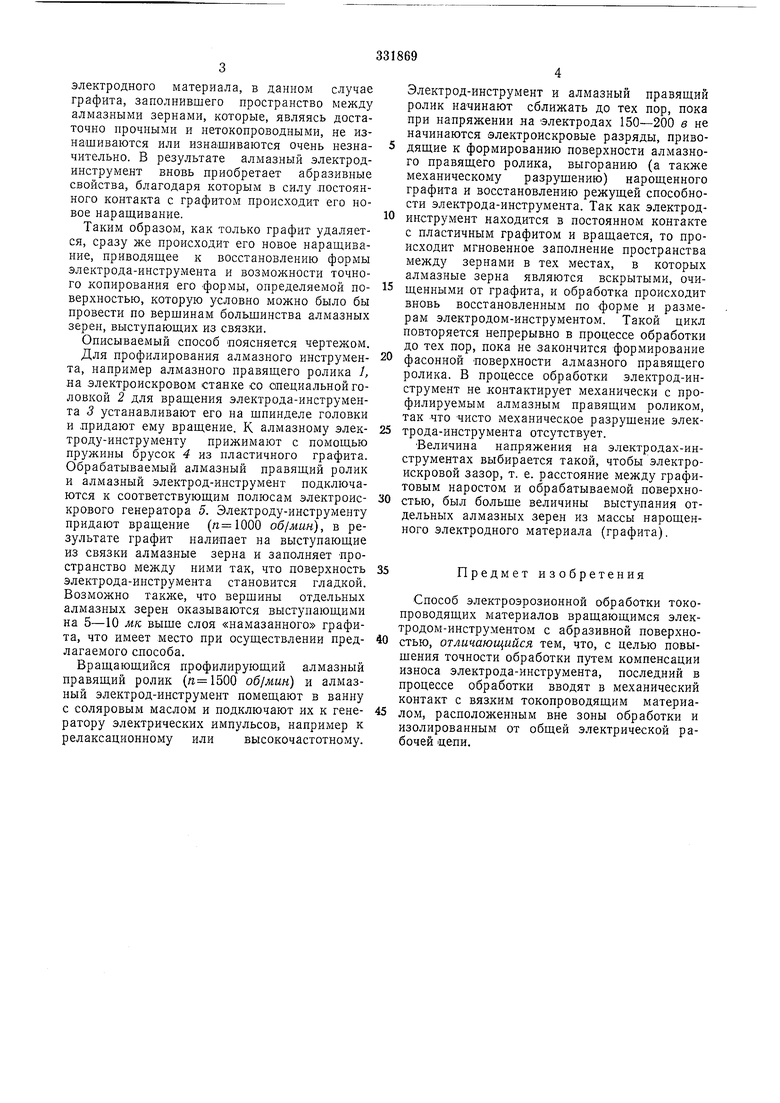

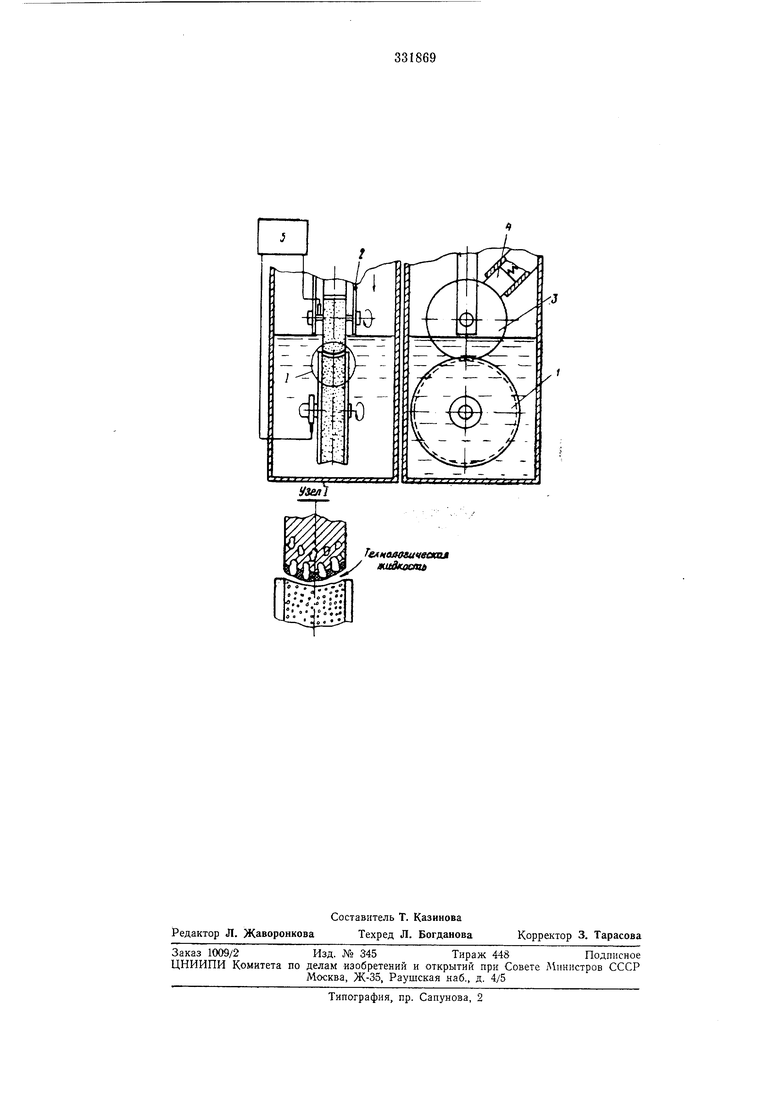

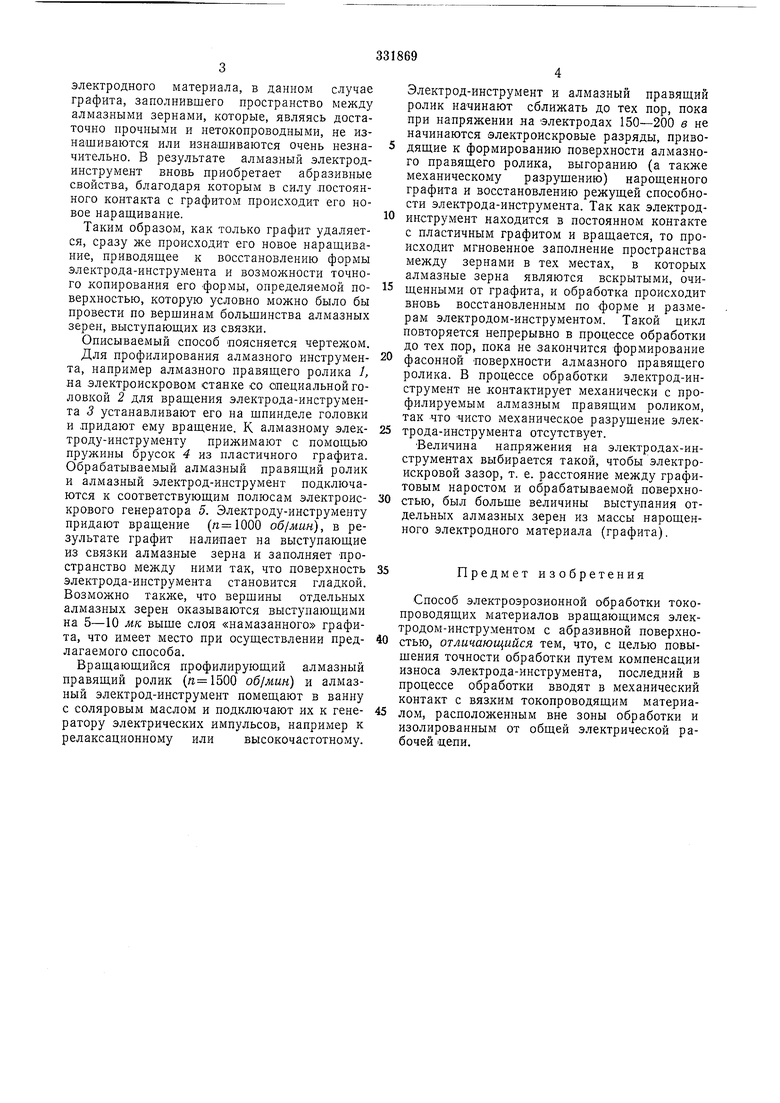

Описываемый способ поясняется чертежом.

Для профилирования алмазного инструмента, например алмазного правящего ролика 1, на электроискровом станке со специальной головкой 2 для вращения электрода-инструмента 3 устанавливают его на щпинделе головки н .придают ему вращение. К алмазному электроду-инструменту прижимают с помощью пружины брусок 4 из пластичного графита. Обрабатываемый алмазный правящий ролик и алмазный электрод-инструмент подключаются к соответствующим полюсам электроискрового генератора 5. Электроду-инструменту придают вращение ( об/мин), в результате графит налипает на выступающие из связки алмазные зерна и заполняет пространство между ними так, что поверхность электрода-инструмента становится гладкой. Возможно также, что вершины отдельных алмазных зерен оказываются выступающими на 5-10 мк выше слоя «намазанного графита, что имеет место при осуществлении предлагаемого способа.

Вращающийся профилирующий алмазный правящий ролик ( об/мин) и алмазный электрод-инструмент помещают в ванну с соляровым маслом и подключают их к генератору электрических импульсов, например к релаксационному или высокочастотному.

Электрод-инструмент и алмазный правящий ролик начинают сближать до тех пор, пока при напряжении на электродах 150-200 в не начинаются электроискровые разряды, приводящие к формированию поверхности алмазного правящего ролика, выгоранию (а также механическому разрушению) нарощенного графита и восстановлению режущей способности электрода-инструмента. Так как электродинструмент находится в постоянном контакте с пластичным графитом и вращается, то происходит мгновенное заполнение пространства между зернами в тех местах, в которых алмазные зерна являются вскрытыми, очищенными от графита, и обработка происходит вновь восстановленным по форме и размерам электродом-инструментом. Такой цикл повторяется непрерывно в процессе обработки до тех пор, пока не закончится формирование

фасонной поверхности алмазного правящего ролика. В процессе обработки электрод-инструмент не контактирует механически с профилируемым алмазным правящим роликом, так что -чисто механическое разрущение электрода-инструмента отсутствует.

Величина напряжения на электродах-инструментах выбирается такой, чтобы электроискровой зазор, т. е. расстояние между графитовым наростом и обрабатываемой поверхностью, был больше величины выступания отдельных алмазных зерен из массы нарощенного электродного материала (графита).

Предмет изобретения

Способ электроэрозионной обработки токопроводящих материалов вращающимся электродом-инструментом с абразивной поверхностью, отличающийся тем, что, с целью повышения точности обработки путем компенсации износа электрода-инструмента, последний в процессе обработки вводят в механический контакт с вязким токопроводящнм материалом, расположенным вне зоны обработки и изолированным от общей электрической рабочей цепи.

Узел1 ИХ жидкость

Телнааоеичвекал

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ШЛИФОВАНИЯ* С ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ^'" | 1972 |

|

SU347151A1 |

| Способ шлифования ферромагнитных материалов с поддержанием режущей способности круга | 1983 |

|

SU1087293A1 |

| Способ комбинированной правки абразивных кругов и устройство для его осуществления | 1986 |

|

SU1355393A1 |

| СПОСОБ ШЛИФОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2010 |

|

RU2432239C1 |

| Способ изготовления абразивного инструмента | 1989 |

|

SU1682153A1 |

| Правящий абразивный инструмент и способ его изготовления | 1983 |

|

SU1138304A1 |

| Инструмент для правки многониточных резьбошлифовальных кругов | 1981 |

|

SU1268395A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ШЛИФОВАЛЬНЫХ КРУГОВ | 2008 |

|

RU2364497C1 |

| Способ изготовления абразивного инструмента | 1986 |

|

SU1407783A1 |

| Способ абразивного электрохимического шлифования деталей из жаропрочных сплавов с управляемой периодической очисткой токопроводящего шлифовального круга | 2024 |

|

RU2833201C1 |

Авторы

Даты

1972-01-01—Публикация