Изобретение относится к машиностроению II может быть исио. 1ьзовано при шлифо-- вании деталей.

Целью изобретения является повышение качества обработки нутем уменьшения амплитуды самовозбуждаюндихся колебаний при 1нлифовании за счет связанного с колебаниями шлифовального круга изменения интенсивности нагревания поверхностного слоя детали на участке зоны ее контакта с кругом.

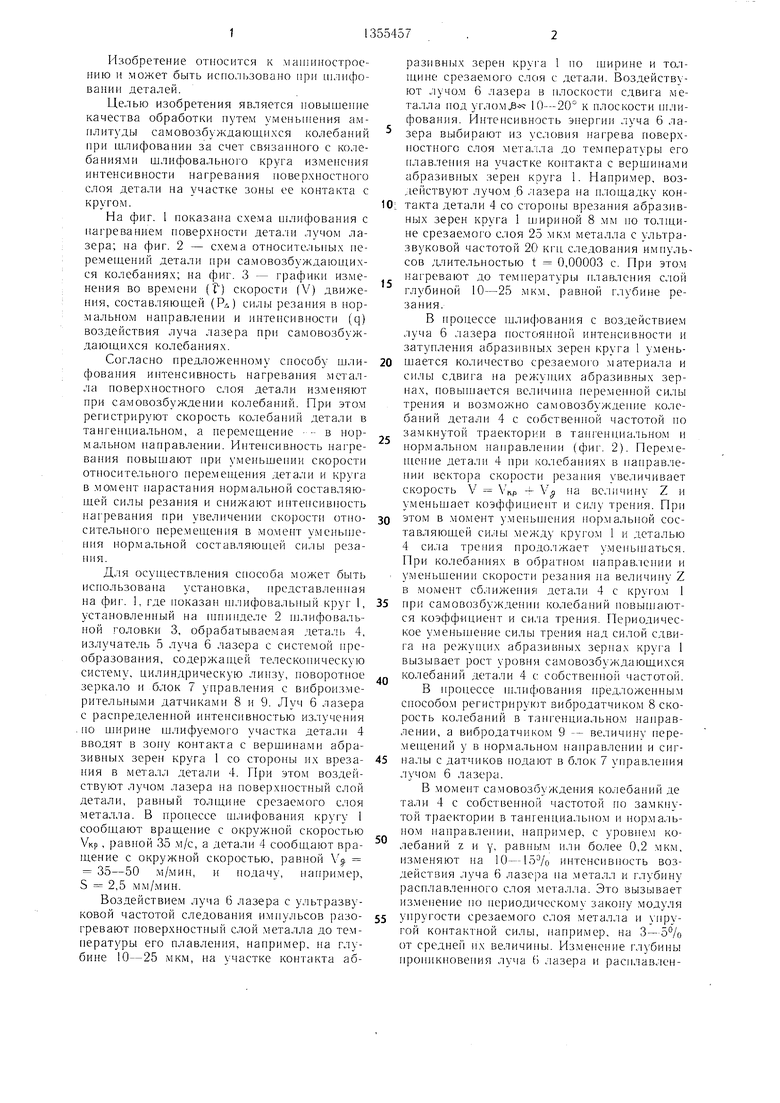

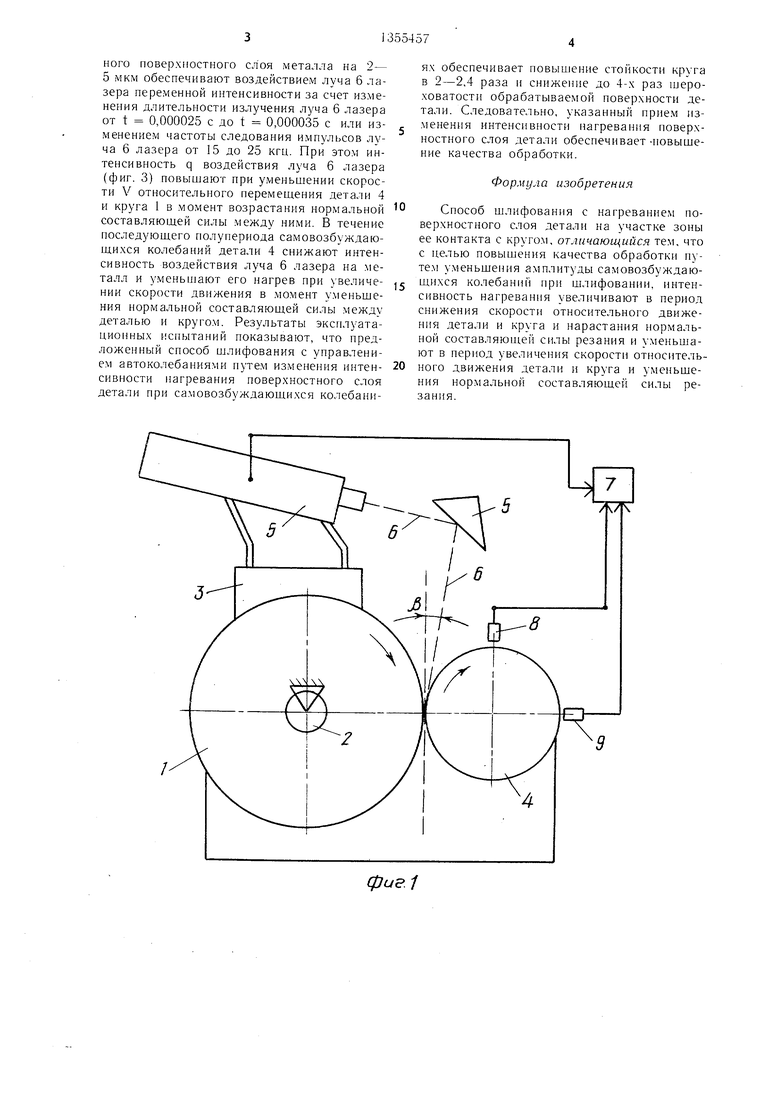

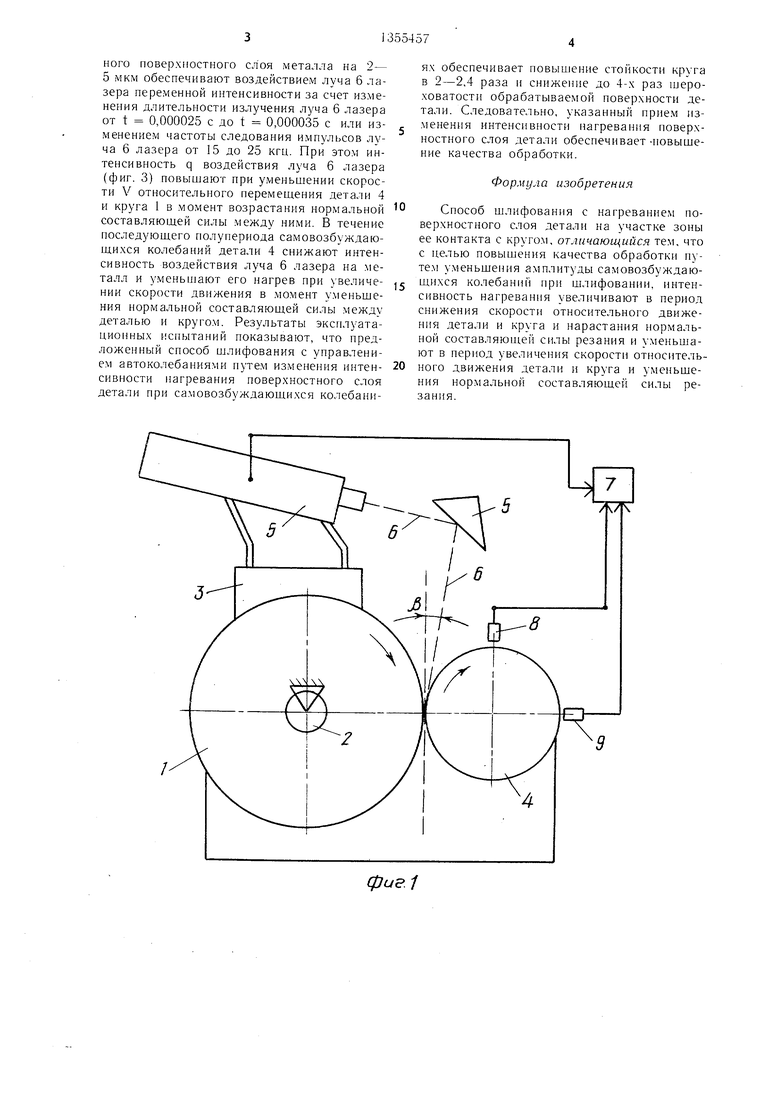

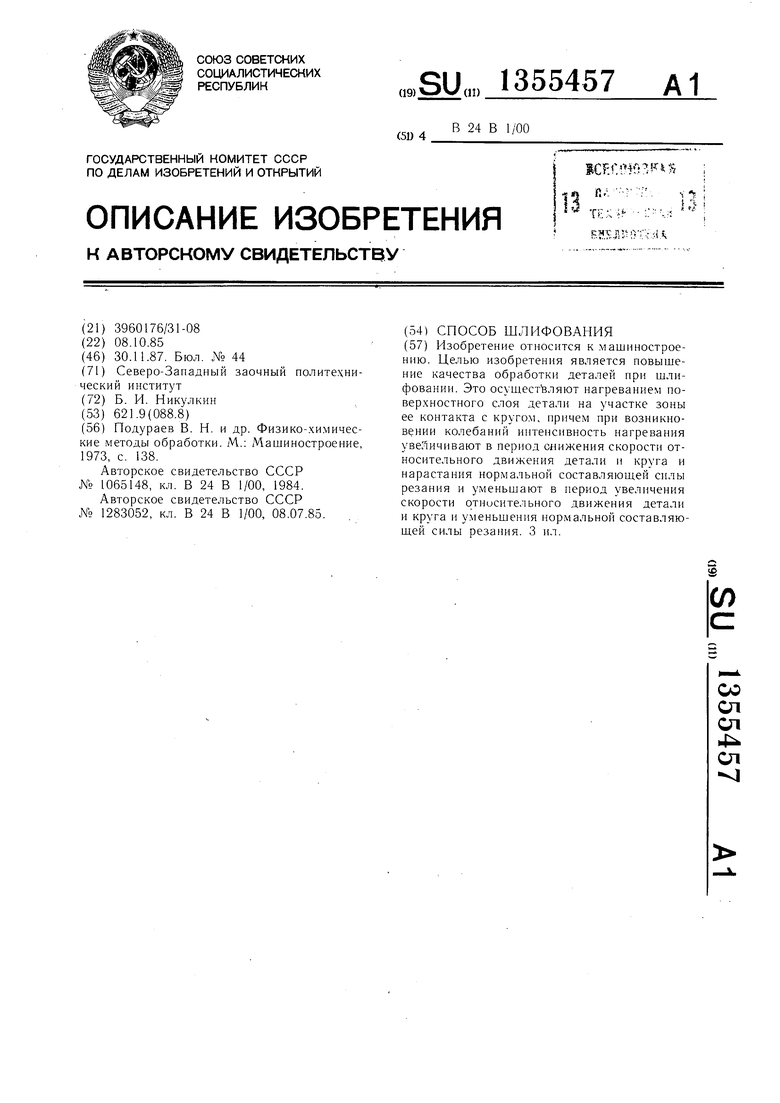

На фиг. 1 ноказана схема нкчифования с нагреванием поверхности дета, 1И лучом лазера; на фиг. 2 - схе.ма относите;1ьных rie- реме цений детали при самовозбуждаюп,их- ся колебаниях; на фиг. 3 - графики изменения во времени (f) скорости (V) движения, составляюн1ей (Рл) силы резания в нормальном направлении и интенсивности (q) воздействия луча лазера нри самовозбуждающихся колебаниях.

Согласно предложенному способу шли- фования интенсивность нагревания металла поверхностного слоя детали изменяют при самовозбуждении колебаний. При это.м регистрируют скорость колебаний детали в тангенпиальном, а неремеидение в нормальном направлении. Интенсивность нагревания повышают нри уменьшении скорости относительного нере.мен;ения детали и круга в момент нарастания нормальной составляющей силы резания и снижают интенсивность нагревания нри увеличении скорости отно- еительного нере.мещения в момент уменьн е- ния нормальной составляюн1ей силы реза1П1Я.

Для осун;ествления способа может быть использована установка, представленная на фиг. 1, где показан Н1лифовальный круг 1, установленный на пипшделе 2 гилифоваль- ной головки 3, обрабатываемая деталь 4, излучатель 5 луча 6 лазера с системой преобразования, содержащей телескопическую систему, цилиндрическую линзу, новоротное зеркало н блок 7 управления с виброизмерительными датчиками 8 и 9. Луч 6 лазера е раснределенной интенсивностью излучения , по ширине шлифуемого участка детали 4 вводят в зону контакта с верщинами абразивных зерен круга 1 со стороны их вреза- ния в металл детали 4. Ири этом воздействуют лучом лазера на поверхностный слой детали, равный толщине срезаемого слоя металла. В процессе шлифования кругу 1 сообщают вращение с окружной скоростью Укр, равной 35 .м/с, а детали 4 сообщают вращение с окружной скоростью, равной 35-50 м/.мин, и нодачу, например, S 2,5 мм/.мин.

Воздействием луча 6 лазера с ультразвуковой частотой следования имнульсов разо- гревают поверхностный слой металла до температуры его плавления, например, на глубине 10-25 мкм, на участке контакта аб

5

5

0:

0 о

5

5

0

0

разивных зерен Kpyi a 1 по щирине и толщине срезаемого елоя с детали. Воздействуют лучо.м 6 лазера в нлоскости сдвига металла под углом ,й« 10 - 20° к плоскости Н1„ЧИфованпя. Интенеивность энергии луча 6 лазера выбирают из условия нагрева поверхностного слоя металла до температуры его плавления на участке контакта с верщинами абразивных зерен круга 1. Иапример, воздействуют лучо.м ,6 .чазера па п.чощадку контакта детали 4 со стороны врезания абразивных зерен круга 1 шириной 8 мкг по толщине срезае.мого слоя 25 мк.м металла с ультразвуковой частотой 20 кгп следования имнульсов длительностью t 0,00003 с. Ири это.м нагревают до температуры плавления с;юй глубиной 10-25 мкм, равной глубине резания.

В нроцессе щли ювания с воздействием луча 6 лазера постоянной интенсивности и затупления абразгн ных зерен круга 1 у.мень- шается количество срезаемо1-о материала и силы сдвига на режунлих абразивных зернах, новьпнается величина нере.менной еилы трения и возможно самовозбуждение коле- багшй деталн 4 с собственной частотой по замкнутой траектории в тангенпиальном и нормальном нанравле1Н1и (фиг. 2). Иереме- Н1ение детали 4 нри колебаниях в направлении вектора скорости резания увеличивает скорость V кр Vg на величину Z и уменьшает коэффициент и силу трения. При этом в .момент у.меньн ения нормальной составляющей силы между кругом 1 и деталью 4 сила тре1шя продолжает у.мепьнгаться. Ири колебаниях в обратном направлепии и уменьшении екорости резания на величииу Z в момент сближения детали 4 с кру|юм 1 нри самовозбужде П1и колебаний повьниают- ся коэфф-ициент и сила трения. Иериодичее- кое уменьшение еилы трения над силой сдвига на режун1их абразивных зернах круга 1 вызывает роет уровня самовозбуждающихся колебаний детали 4 с собетвепно частотой.

В процессе шлифювания предложенным способом регистрируют вибродатчиком 8 скорость колебаний в тан|-енциальном направлении, а вибродатчиком 9 -- величину нере- мещений у в нормальном нанравлении и сигналы с датчиков нодают в блок 7 управления лучом 6 лазера.

В .момент самовозбуждения колебаний де тали 4 с собственной частотой по замкнутой траектории в тангенциальном и нормаль- но.м паправлепии, например, с уровнем колебаний Z и у, равш)1кг или более 0,2 мкм, изменяют на 10-15 /о интенсивность воздействия луча 6 лазе)а на металл и глубину расплавленного слоя металла. Это вызывает измеиение но периодичеекому закону модуля упругости срезаемого слоя металла и уиру- гой контактной еилы, например, на от средней их величины. Изменение глубины нропикновения луча Н лазера и расилав;1енного поверхностного слоя металла на 2- 5 мкм обеспечивают воздействием луча 6 лазера переменной интенсивности за счет изменения длительности излучения луча 6 лазера от t 0,000025 с до t 0,000035 с или из- менением частоты следования импульсов луча 6 лазера от 15 до 25 кгц. При этом интенсивность q воздействия луча б лазера (фиг. 3) повышают при уменьшении скорости V относительного неремендения детали 4 и круга 1 в момент возрастания нормальной составляюшей силы между ними. В течение последующего полунериода самовозбуждаю- ндихся колебаний детали 4 снижают интенсивность воздействия луча б лазера на металл и уменылают его нагрев при увеличе- НИИ скорости движения в .момент у.меньше- ния нормальной составляющей силы .между деталью и кругом. Результаты эксплуатационных испытаний показывают, что предложенный способ шлифования с управлением автоколебаниями нутем изменения интен- сивности нагревания поверхностного слоя детали при са.мовозбуждающихся колебаниях обеспечивает повышение стойкости круга в 2-2,4 раза и сниже} 11е до 4-х раз ujepo- ховатости обрабатываемой поверхности детали. Следовательно, указанный прием из- .менения интенсивности нагревания поверхностного слоя детали обеспечивает-иовыще- ние качества обработки.

Формула изобретения

Способ щлифования с нагреванием поверхностного слоя детали на участке зоны ее контакта с круго.м, отличающийся тем, что с целью повышения качества обработки иу- тем уменьшения амплитуды самовозбуждающихся колебаний при шлифовании, интенсивность нагревания увеличивают в период снижения скорости относите,льного движения детали и круга и нарастания нормальной составляющей силы резания и уменьшают в период увеличения скорости относительного движения детали и круга и уменьшения нормальной составляющей силы резания.

фиг. /

cpue.Z

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ шлифования | 1985 |

|

SU1283052A1 |

| Способ электрохимического абразивного шлифования | 1985 |

|

SU1323270A1 |

| СПОСОБ ШЛИФОВАНИЯ | 1999 |

|

RU2164851C1 |

| Способ шлифования | 1983 |

|

SU1087307A1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ С КРУТИЛЬНО-ОСЕВЫМИ ВИБРАЦИЯМИ | 1999 |

|

RU2164853C1 |

| СПОСОБ ШЛИФОВАНИЯ | 1998 |

|

RU2146586C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ШЛИФОВАЛЬНОГО КРУГА | 2001 |

|

RU2188117C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ШЛИФОВАЛЬНОГО КРУГА | 2001 |

|

RU2188118C1 |

| Способ правки шлифовального круга | 1986 |

|

SU1371889A1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ШЛИФОВАЛЬНОГО КРУГА СО СТАТИКО-ИМПУЛЬСНЫМ НАГРУЖЕНИЕМ | 2005 |

|

RU2302331C2 |

Изобретение относится к машиностроению. Целью изобретения является повышение качества обработки деталей при шлифовании. Это осуществляют нагреванием по- вер.хностного слоя детали на участке зоны ее контакта с круго.м, причем при возникновении колебаний интенсивность нагревания увеличивают в период снижения скорости относительного движения детали и круга и нарастания нормальной составляюш,ей силы резания и уменьшают в период увеличения скорости относительного движения детали и круга и уменьшения нормальной составляю- шей силы резания. 3 ил. СО сд ел СП

фигЗ

| Подураев В | |||

| Н | |||

| и др | |||

| Физико-.химичес- кие методы обработки | |||

| М.; Машиностроение, 1973, с | |||

| Прибор для определения всасывающей силы почвы | 1921 |

|

SU138A1 |

| Способ шлифования | 1982 |

|

SU1065148A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Способ шлифования | 1985 |

|

SU1283052A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-11-30—Публикация

1985-10-08—Подача