00 00 О9 г10 Изобретение относится к произвоо- ству теплоизоляционных изаелий и может быть использовано для изготовления вы сокотемпературной теплоизоляции промы}№ ленных печей. Известна огнеупорная масса цля фу- теровок промъпиЛенных печей, включающая, ввс.%: фосфатное вяжущее 1,0-20,0 окись меаи или окись марганца, или окись цинка 0,3-,0; гидравлический цемент 0,5-1О,0; пиритные огарки 3,210,0; наполнитель - остальное f1 Недостатками данного состава являют ся неудовлетворительная уаобоукладьюае- мость смеси и низкая механическая прочность изготовления изделий. Наиболее близкой к предлагаемой является огнеупорнб1Я масса, включающая, вес.%: шамот 68-74; огнеупорная глина 10-20; алюмохромофосфатное связующее 3-11; железный сурик, прокаленный при 3-5 2 . Недостатками известного состава являются неудовлетворительная удобоукладываемоеть смеси, затрудняющая формирование изделий и низкая прочност получаемого материала после низкотемп ратурного твердения и при температуре эксплуатации.. Цель изобретения-- улучшение удобоукладываемости смеси к повьш1ение механической прочности материала. Поставленная цель достигается тем, что сырьевая смесь для изготовления теплоизоляционных изделий, включающая фосфатное связукядее, шамот, огнеупор ную глину и добавку, содержит в качестве добавки цементную пыль и дополни тельно тонкомолотый элэктропечной шла при .следующем соотнсниении компонентов, мас.%: Фосфатное связующее6-12 Огнеупорная глина12-23 Цементная пыль1,5-3,5 Тонкомолотый электропечной шлак13-19 ШамотОстальное Электропечной шлак и цементная пыл являются отходами производства, содержащими 5i(2, А CjOj.Coi О, а также ряд силикатов и алюминатов кальция. Совместное использование в композиции шл ка, обладаюш.его кислым характером, и цементной пыли, являющейся основным материалом, обеспечивает при взаимодействии с фосфатным связующим высок прочность после низкотемпературного твердения. 172 Взаимодействие электропечного шлака и цементной пыли с фосфатным связуюшим происходит с электротермическим эффектом и вызывает поликонденсацию связки, сопровождаемую равномерным влагоудалением и структурообразованием. Этот процесс исключает разупрочнение и обеспечивает высокую прочность при средних температурах. Высокую механическую прочность материала при температурах эксплуатации (1000-12рО°С)опреаеляет образование прочной керамической связи и мелкозернистой структуры вследствие рекристаллизации и собирательной кристаллизации алюмосиликатных соеаинений, катализируемых фосфатными новообразоьаниями. Количественные пределы соцержания активных компонентов - шлака и цеменгной пыли поцобраны из расчета как полного связьшания устойчивые ортофосфаты, так и для достижения кинетического равновесия между реакцией твердения, структурообразования и моди фикационными переходами. Кроме того, введение в композицию электропечного шлака совместно с цементной пылью позволяет резко снизить вязкость фосфатного связующего, определяющую формовочные свойства массы. Варьируя с микродобавками цементной пыли возможно в широком интервале изменять жесткость сырьевой смеси и, таким образом, выбрать наиболее подходящий способ формования (виброуплотнение, трамбование, полусухое и пластическое прессование). Пример 1.В бетоносмесителе готовят смесь следующего состава, мас.%: ортофосфорная кислота 6; огнеупорная .глина 12; тонкомолотый электропечной шлак 13; цементная пыль 1,5; шамот 67,5. Компоненты перемешивают до получения однородной смеси и изделия формуют в металлические формы виброуплотнением. После трехдневного твердения в естеспвенньис усл,овиях материал готов к эксплуатации. Пример 2 . В бетоносмесителе готовят ,смесь следующего состава, мас.%: алюмофосфатное связукяцее 9; огнеупорная глина 18, тонкомолотый электропечной шлак 16; цементная пыль 2,5; ща- мот 54,5, Технология получения изделия аналогична примеру 1.

Пример З.В бвтгаюсмесите- ле готовят смесь следующего соста ва, мас.%: алюмофосфатнвя связке 12; ошеупорная глина 23; тонкомолотый электропечной шлак 19; цементная пыль 3,5; шамот 42,5.

Технология получения изделий аналогична примеру 1.

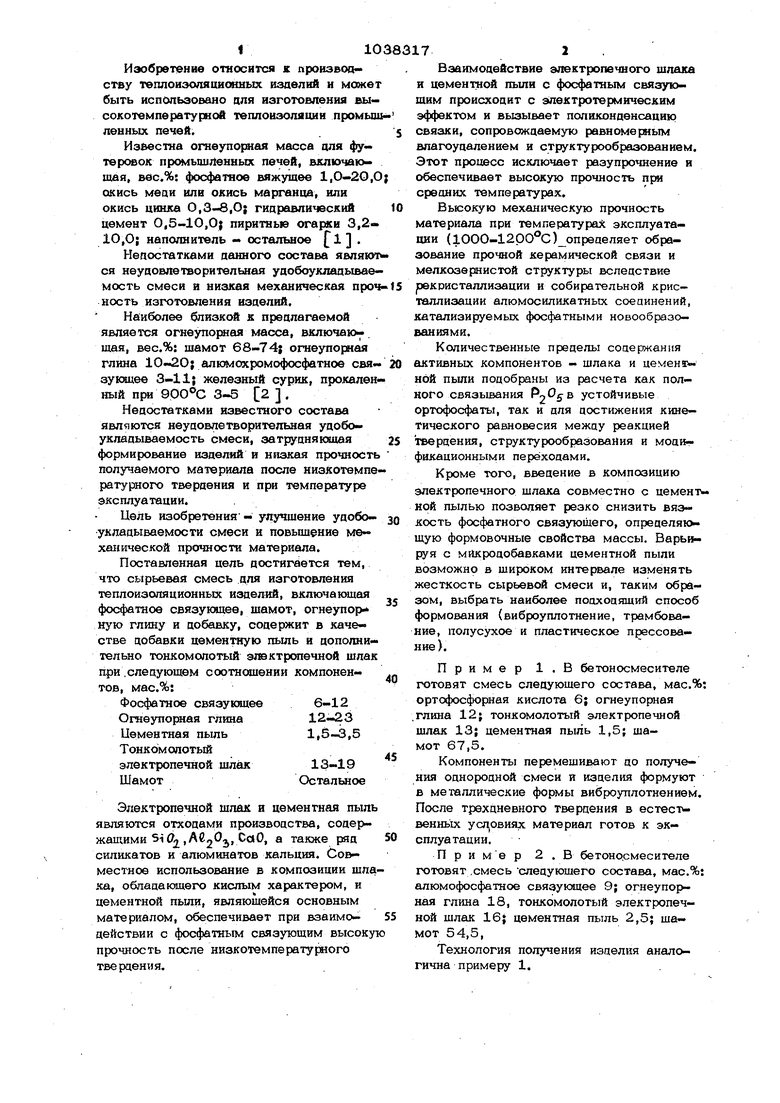

Основные физико -механическне тепло физические характеристики получаемого материала и прототипа приведены в таблице.

Годовой акономический еффект нспоф зованяя иэобретеавя составит 41020 руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления термоизоляционных изделий | 1978 |

|

SU718417A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1978 |

|

SU706367A1 |

| Сырьевая смесь для изготовления огнеупорных изделий | 1982 |

|

SU1065376A1 |

| Огнеупорная бетонная смесь | 1979 |

|

SU876601A1 |

| Сырьевая смесь для приготовления жаростойкого бетона | 1977 |

|

SU707899A1 |

| Огнеупорная бетонная смесь | 1979 |

|

SU893952A1 |

| Сырьевая смесь для приготовленияОгНЕупОРНОгО бЕТОНА | 1979 |

|

SU808469A1 |

| Огнеупорная бетонная смесь | 1978 |

|

SU687037A1 |

| Легкобетонная смесь | 1978 |

|

SU706369A1 |

| Жаростойкий шлакощелочной бетон | 2020 |

|

RU2737949C1 |

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗ ГОТСеЛЕНИЯ ТЕПЛОИЗОЛЯЦИСЖНЫХ ; ИЗДЕЛИЙ, включающая фосфатное связующее, шамот, огвеупбрную гяяау в аобавку, отличающаяся тем, что, с целью улучшат уаобоуклаоыме мОств смеси в повышения механтвсвсА прочности материала, она соаержит в качестве добавки оементяую пьшь в пополнительно тонкомолотъШ электроточвов шлак при слеауююем соотношм1ви компонентов, мас.%: Фосфатное связующееB-i2 Огнеупорная глина Цементная пыль1,5,5 Тонкомолотый злектрснючнов шлак13«19 ШамотОстальное g

1720 1690 1650

Па

22,0 24,1 22,5

51,6 52,8 52,2

. ,

123 147 131

К 0,70 0,67 0,65

79

190О

113 0,75

76

92

68

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| КОНТРОЛЬНЫЙ СИГНАЛЬНЫЙ ПРИБОР | 1921 |

|

SU594A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-08-30—Публикация

1982-04-07—Подача