Изобретение относится к горной промышленности, а именно к способам обеспечения направленного движения горнопроходческого комбайна со стреловым исполнительным органом при про ведении горных выработок шахт и рудников .

Целью изобретения является повышение точности управления.

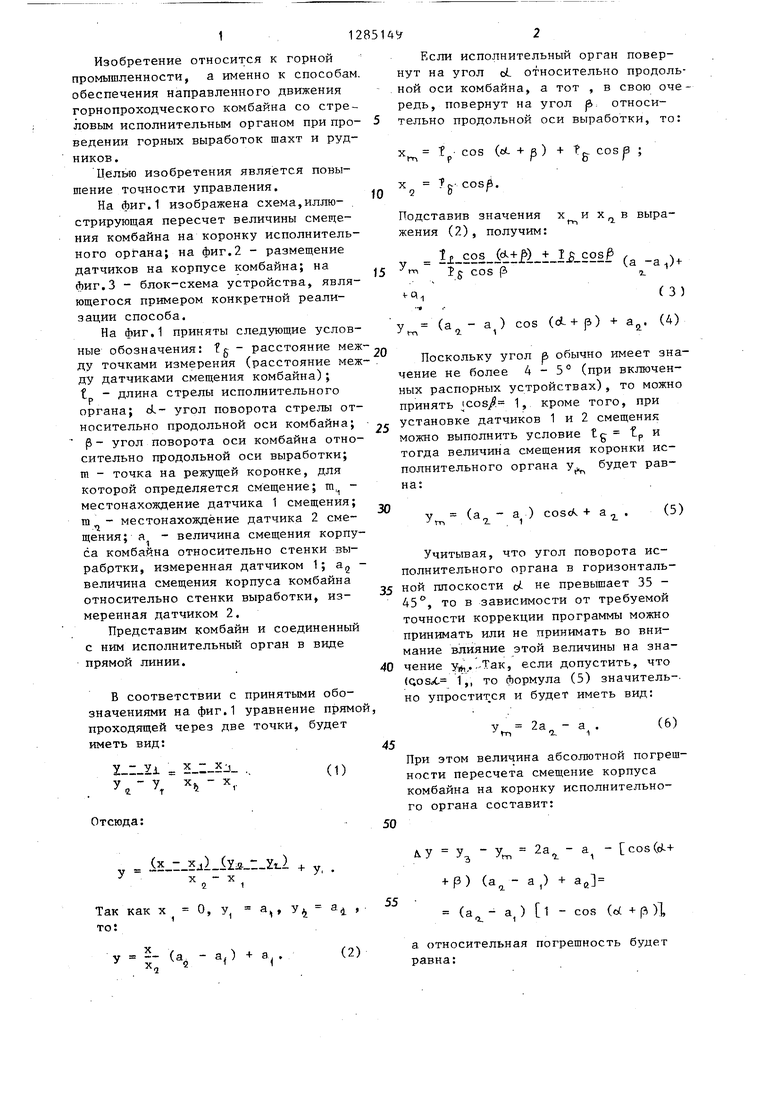

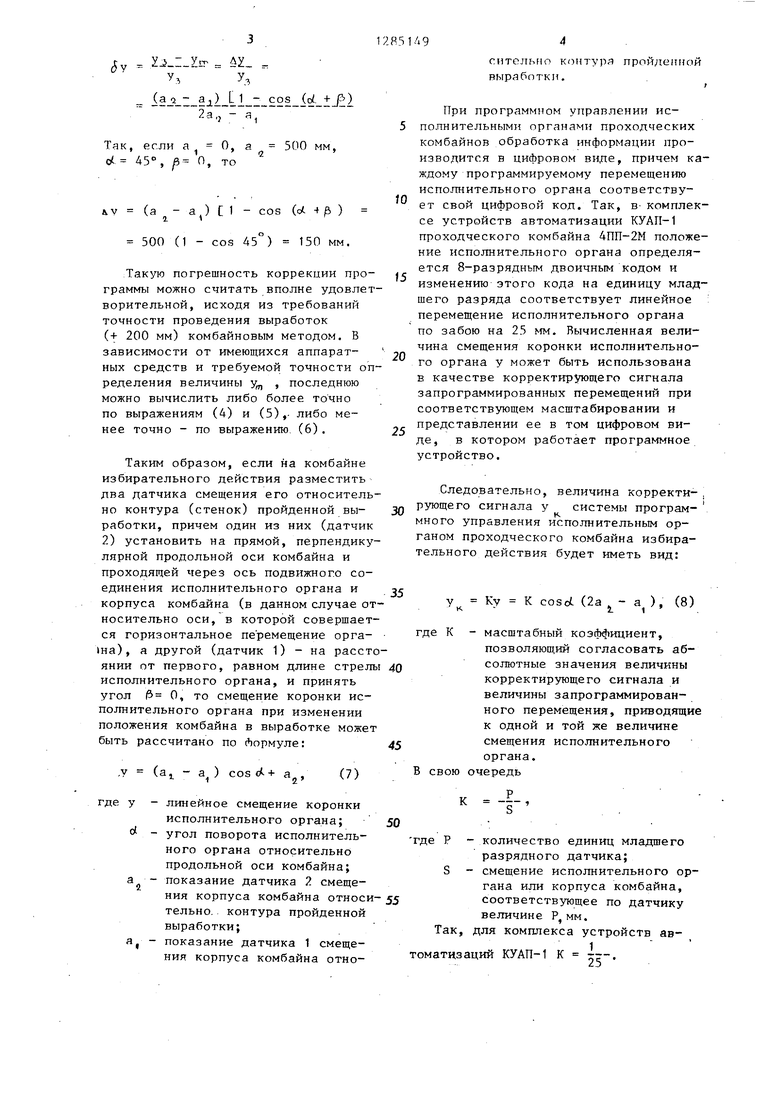

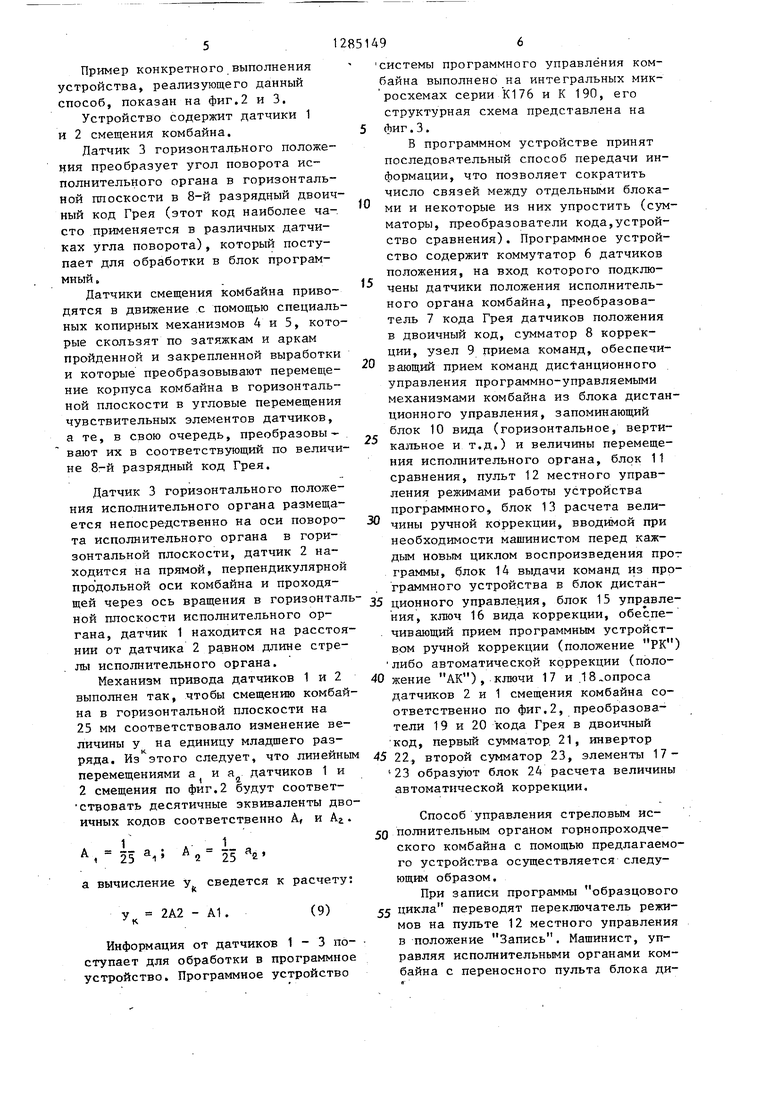

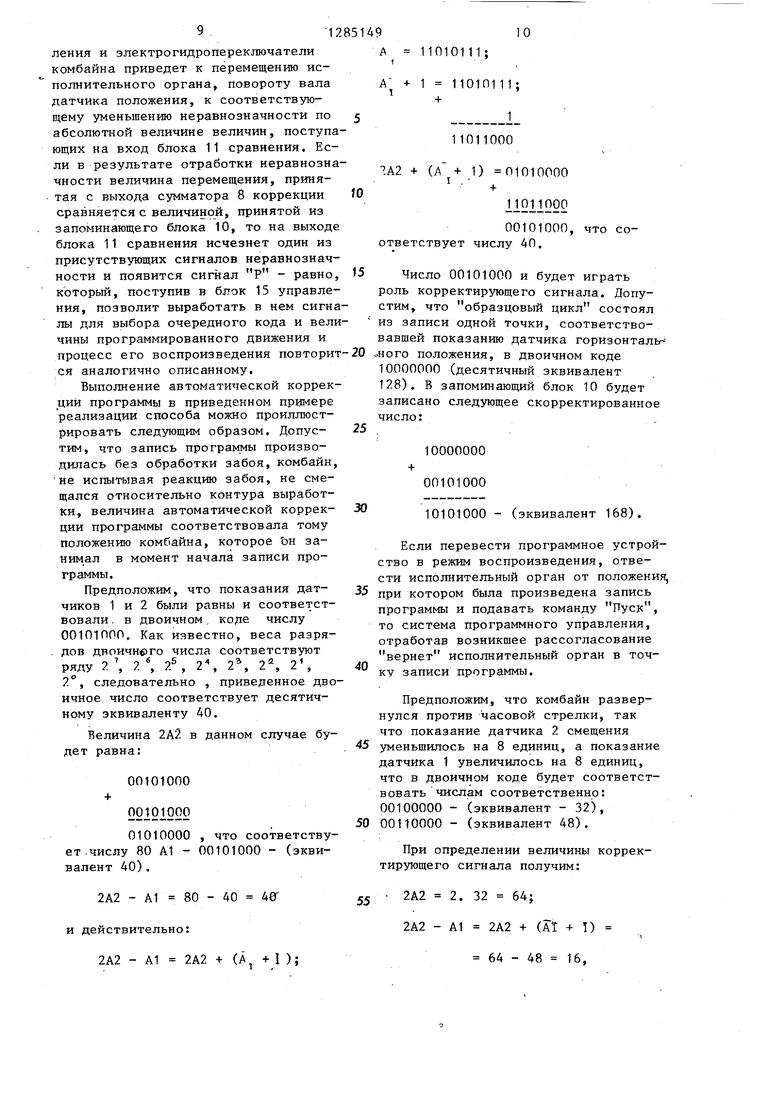

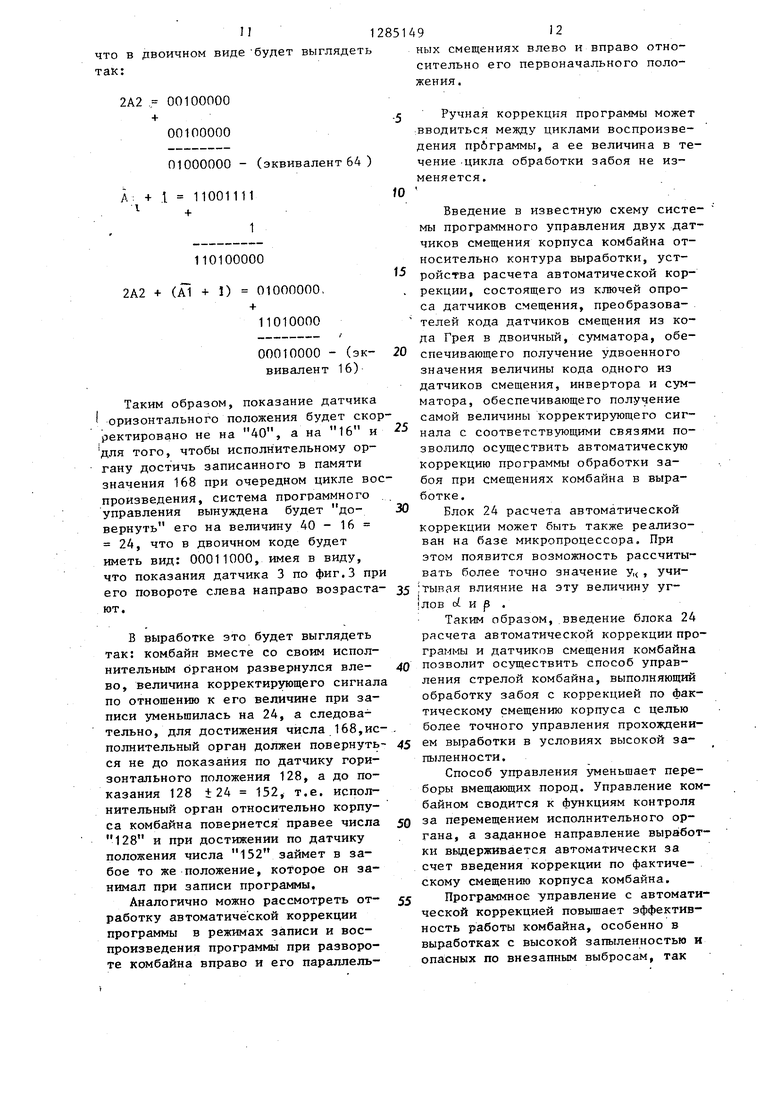

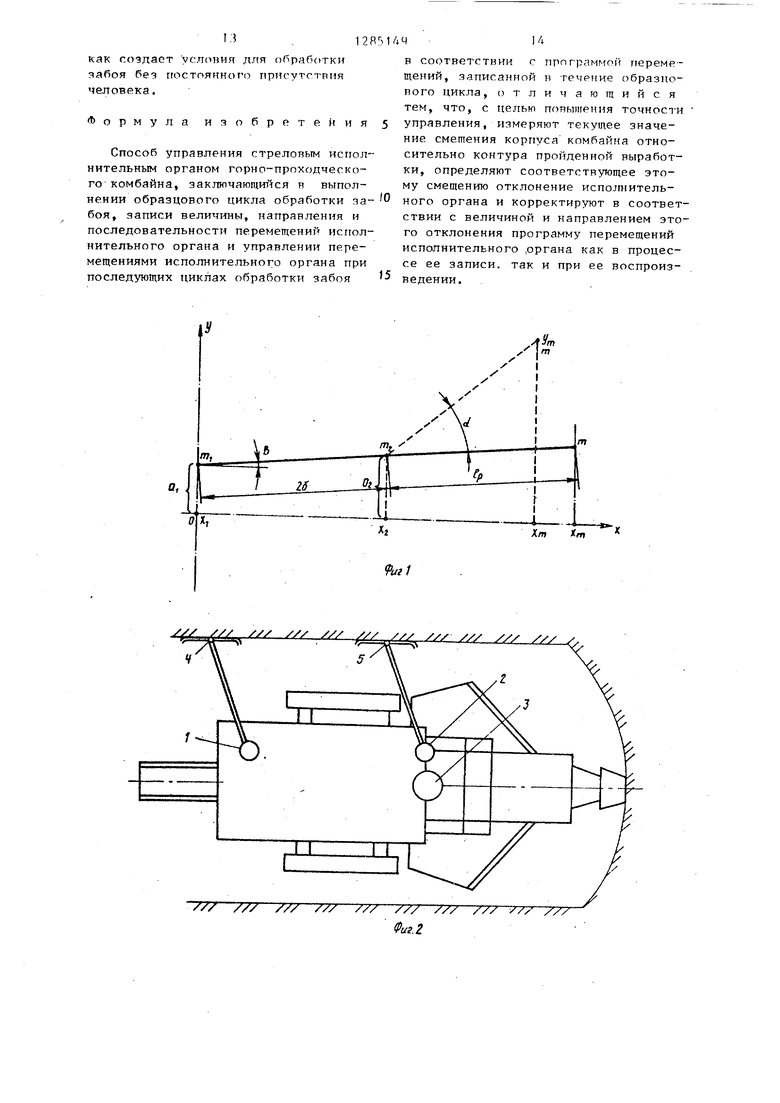

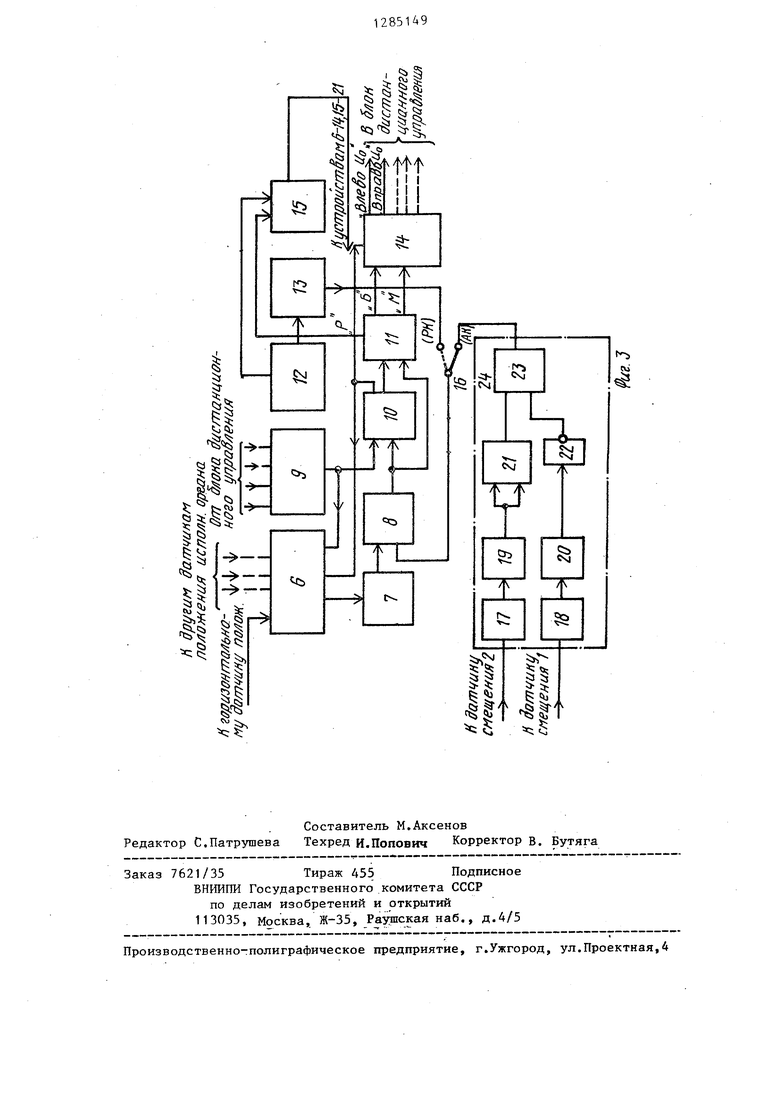

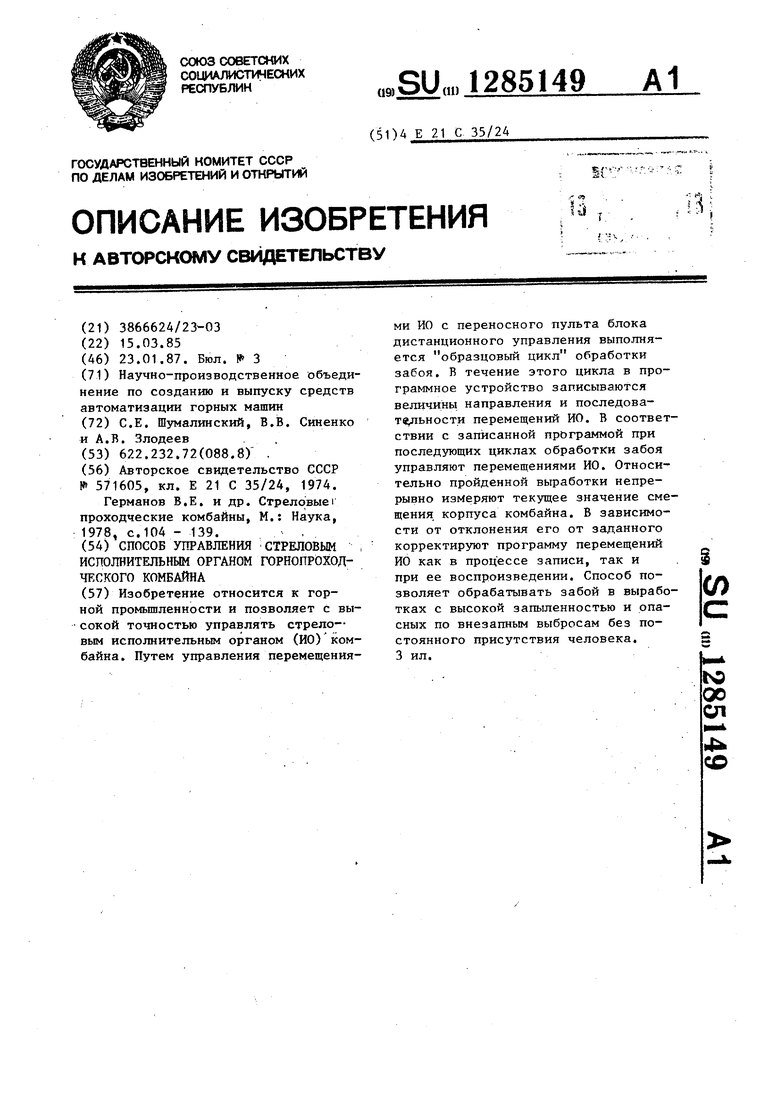

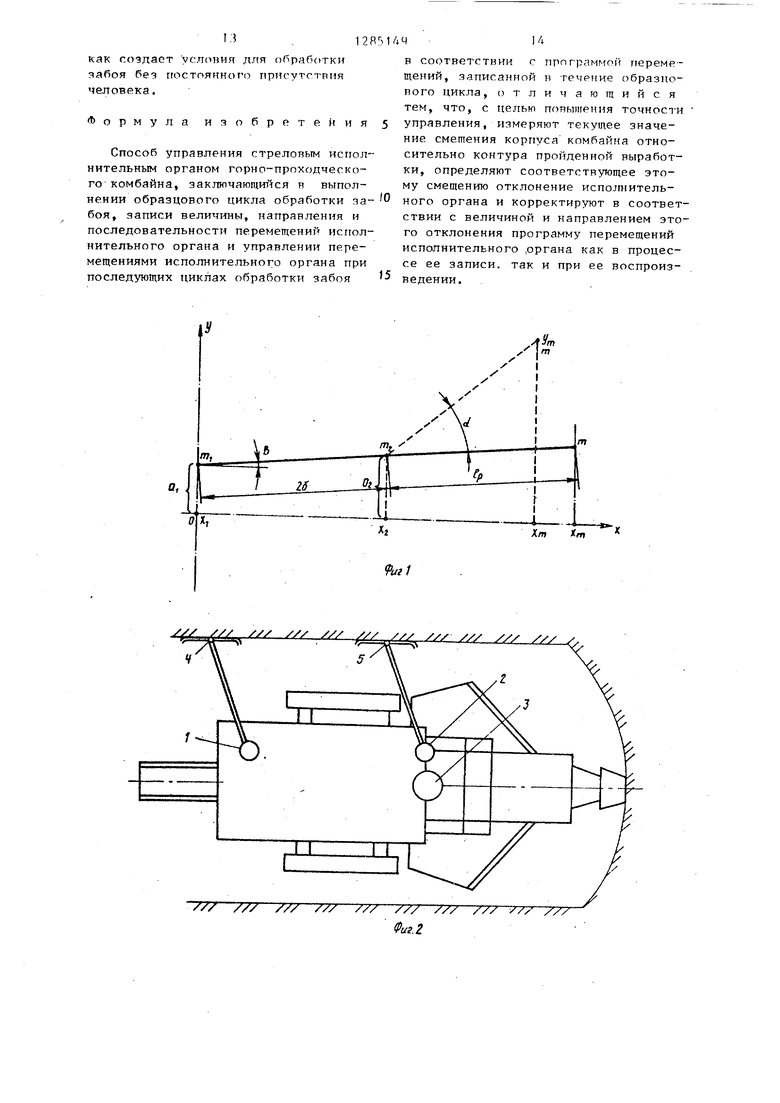

На фиг.1 изображена схема,иллюстрирующая пересчет величины смещения комбайна на коронку исполнительного органа; на фиг.2 - размещение датчиков на корпусе комбайна; на фиг.З - блок-схема устройства, являющегося примером конкретной реализации способа.

На фиг.1 приняты следующие условные обозначения: к расстояние меж ду точками измерения (расстояние меж ду датчиками смещения комбайна); t - длина стрелы исполнительного органа; d.- угол поворота стрелы относительно продольной оси комбайна; р- угол поворота оси комбайна относительно продольной оси выработки; m - точка на режущей коронке, для которой определяется смещение; т, - местонахождение датчика 1 смещения; m - местонахождение датчика 2 смещения; а - величина смещения корпуса комбайна относительно стенки вы- рабртки, измеренная датчиком 1; а - величина смещения корпуса комбайна относительно стенки выработки, из- меренная датчиком 2.

Представим комбайн и соединенный с ним исполнительный орган в виде прямой линии.

В соответствии с принятыми обозначениями на фиг.1 уравнение прямой, проходящей через две точки, будет

иметь вид:

.,

е - v

(1)

Отсюда:

).) + у, .

X - X 2 1

Так как х 0, у a,,,j, то:

У 5- (а - а) + а

X, «

(2)

Если исполнительный орган повернут на угол о1 относительно продольной оси комбайна, а тот , в свою очередь, повернут на угол относительно продольной оси выработки, то:

х Ер- cos ( + р ) + tg. cos j3 ; X I f cos и.

20

Подставив значения х и х в выражения (2), получим:

У . L-C2S l i±l LlJ 92S (а -а )t Ij cos -1

-Й1(3)

в .у (а,,,- а) cos (ci+p) + а. (4)

Поскольку угол в обычно имеет значение не более 4-5° (при включенных распорных устройствах), то можно принять cos/ 1, кроме того, при установке датчиков 1 и 2 смещения можно выполнить условие tg tp и тогда величина смещения коронки исполнительного органа у будет равна:

у (а - а ) cos(A + а

(5)

Учитывая, что угол поворота исполнительного органа в горизонтальной плоскости о(. не превыщает 35 - 45°, то в зависимости от требуемой точности коррекции программы можно принимать или не принимать во внимание влияние этой величины на значение Уф.„Так, если допустить, что fc;osX- 1,, то формула (5) значитель-. но упроститься и будет иметь вид:

у 2а - а .

(Т| о, 1

(6)

При этом величина абсолютной погрешности пересчета смещение корпуса комбайна на коронку исполнительного органа составит:

й.У У - У 2а - а. - cos( + р) ( а,) + aj (а,- а,) 1 - cos (о(, +р)1

а относительная погрешность будет равна:

Так, если а О, а 500 Ы 45°, /3 О, то

мм.

лу (а - а J С 1 - cos (ot 4 ) 1 1

500 (1 - cos 45) 150 мм.

Такую погрешность коррекции программы можно считать вполне удовлетворительной, исходя из требований точности проведения выработок (+ 200 мм) комбайновым методом. В зависимости от имеющихся аппаратных средств и требуемой точности определения величины у , последнюю можно вычислить либо более точно по выражениям (4) и (5),. либо менее точно - по выражению (6).

Таким образом, если на комбайне избирательного действия разместить два датчика смещения его относительно контура (стенок) пройденной выработки, причем один из них (датчик 2) установить на прямой, перпендикулярной продольной оси комбайна и проходящей через ось подвижного соединения исполнительного органа и корпуса комбайна (в данном случае относительно оси, в которой совершается горизонтальное перемещение орга- на), а другой (датчик 1) - на расстоянии от первого, равном длине стрелы исполнительного органа, и принять угол 0, то смещение коронки ис- поттительного органа при изменении положения комбайна в выработке может быть рассчитано по Лормуле:

,У (а - а ) cos t +

(7)

де у ot

линейное смещение коронки исполнительного органа; 50 угол поворота исполнительного органа относительно продольной оси комбайна;

а - показание датчика 2 смещения корпуса комбайна относи- 55 тельно. контура пройденной выработки;

а, - показание датчика 1 смещения корпуса комбайна относительрю контуря пройденной выработки.

При программном управлении исполнительными органами проходческих комбайнов обработка информации производится в цифровом виде, причем каждому программируемому перемещению исполнительного органа соответствует свой цифровой код. Так, в- комплексе устройств автоматизации КУАП-1 проходческого комбайна 4ГТП-2М положение исполнительного органа определяется 8-разрядньгм двоичным кодом и изменению этого кода на единицу младшего разряда соответствует линейное перемещение исполнительного органа по забою на 25 мм. Вычисленная величина смещения коронки исполнительного органа у может быть использована в качестве корректирующего сигнала запрограммированных перемещений при соответствующем масщтабировакии и представлении ее в том цифровом виде, в котором работает программное устройство.

Следовательно, величина корректи- . рующего сигнала у системы програм- много управления исполнительным органом проходческого комбайна избирательного действия будет иметь вид:

у Ку К cosd (2а , - а ), (8)

к 2. 1 .

где К - масштабный коэффициент,

позволяющий согласовать абсолютные значения величины корректирующего сигнала и величины запрограммированного перемещения, приводящие к одной и той же величине смещения исполнительного органа.

В свою очередь

где Р - количество единиц младшего

разрядного датчика; S - смещение исполнительного органа или корпуса комбайна, соответствующее по датчику величине Р мм.

Так, для комплекса устройств автоматизации КУАП-1 К г-.

Пример конкретного выполнения устройства, реализующего данный способ, показан на фиг.2 и 3.

Устройство содержит датчики 1 и 2 смещения комбайна.

Датчик 3 горизонтального положе- чия преобразует угол поворота исполнительного органа в горизонтальной плоскости в 8-й разрядный двоичный код Грея (этот код наиболее часто применяется в различных датчиках угла поворота), который поступает для обработки в блок программный ,

Датчики смещения комбайна приводятся в движение с помощью специальных копирных механизмов 4 и 5, которые скользят по затяжкам и аркам пройденной и закрепленной выработки и которые преобразовывают перемещение корпуса комбайна в горизонтальной плоскости в угловые перемещения чувствительных элементов датчиков, а те, в свою очередь, преобразовывают их в соответствующий по величине 8-й разрядный код Грея.

Датчик 3 горизонтального положения исполнительного органа размещается непосредственно на оси поворота исполнительного органа в горизонтальной плоскости, датчик 2 находится на прямой, перпендикулярной продольной оси комбайна и проходящей через ось вращения в горизонталной плоскости исполнительного органа, датчик 1 находится на расстоянии от датчика 2 равном длине стрелы исполнительного органа.

Механизм привода датчиков 1 и 2 выполнен так, чтобы смещению комбайна в горизонтальной плоскости на 25 мм соответствовало изменение величины у на единицу младшего разряда. Из этого следует, что линейны перемещениями а и а датчиков 1 и 2 смещения по фиг,2 будут соответ- ствовать десятичные эквиваленты двоичных кодов соответственно А, и Аг,.

1 25 1 а 25 г

а вычисление у сведется к расчету:

у 2А2 - А1.

(9)

Информация от датчиков 1 - 3 поступает для обработки в программное устройство. Программное устройство

5

5

системы программного управления комбайна выполнено на интегральных мик- росхемах серии К176 и К 190, его структурная схема представлена на фиг.3.

В программном устройстве принят последовательный способ передачи информации, что позволяет сократить число связей между отдельными блока- ми и некоторые из них упростить (сумматоры, преобразователи кода,устройство сравнения), Программное устройство содержит коммутатор 6 датчиков положения, на вход которого подключены датчики положения исполнительного органа комбайна, преобразователь 7 кода Грея датчиков положения в двоичный код, сумматор 8 коррекции, узел 9 приема команд, обеспечи- 0 вающий прием команд дис анцйонного управления программно-управляемыми механизмами комбайна из блока дистанционного управления, запоминающий блок 10 вида (горизонтальное, вертикальное и т,д.) и величины перемещения исполнительного органа, блок 11 сравнения, пульт 12 местного управления режимами работы устройства программного, блок 13 расчета вели- чины ручной коррекции, вводимой при необходимости машинистом перед каждым новым циклом воспроизведения прог граммы, блок 14 выдачи команд из программного устройства в блок дистан- 5 ционного управления, блок 15 управления, ключ 16 вида коррекции, обеспе- . чивающий прием программным устройством ручной коррекции (положение РК) либо автоматической коррекции (поло- 0 жение АК), клочи 17 и.18.опроса датчиков 2 и 1 смещения комбайна соответственно по фиг.2, преобразователи 19 и 20 кода Грея в двоичный код, первый сумматор. 21, инвертор 45 22, второй сумматор 23, элементы 17- 23 образуют блок 24 расчета величины автоматической коррекции.

Способ управления стреловым ис- 50 полнительным органом горнопроходческого комбайна с помощью предлагаемого устройства осуществляется следующим образом.

При записи программы образцового 55 цикла переводят переключатель режимов на пульте 12 местного управления в положение Запись. Машинист, управляя исполнительными органами комбайна с переносного пульта блока ди7I

станционного управления, выполняет образцовый цикл обработки забоя, при этом р программное устройство поступают команды о виде выполняемого движения (например, горизонтальное движение исполнительного органа ГИО

и т. д.) .I

При этом блок 15 управления обе- спечит следующую последовательность

работы устройств программного устро ства, в такте Т1 производится установка всех устройств блока в исходное состояние, в такте Т2 узел 9 приема команд кодирует вид выполняемого движения в соответствующий код, который записывается в запоминающий блок 10, ив соответствии с этим кодом подключается для опроса и съема информации датчик положения исполнительного органа,соответству- ющий выполняемому движению, если выполняется горизонтальное движение исполнительного органа- и ключ 16 установлен в положение АК, то одновременно с опросом датчика горизон- тального положения будет произведен опрос датчиков 1 и 2 смещения корпуса комбайна ключами 17 и 18 опроса, в такте ТЗ осуществляется поразрядное преобразование показаний опро- шенных датчиков из кода Грея в двоичный код, вычисление величины 2А2 сумматором 16, вычисление разности 2А2 -, А1 вторым сумматором 23, суммирование величины корректирующего сигнала, поступающего с выхода второго сумматора 23 на один из входов сумматора Я коррекции, с показанием датчика положения в двоичном коде, постпупающего с выхода преобразова- теля 7,,, в момент,когда машинист прекращает выполнять , программируемое движение, исчезает код движения и в момент прихода очередного такта Т4 последнее.скорректированное по- . казание датчика с выхода сумматора 8 коррекции будет записано в память запоминающего блока 10.

Аналогично производится запись и всех других программируемых движе НИИ исполнительного органа с той лишь разницей, что величина автоматической коррекции поступает на сумматор 8 коррекции только при выпол- нении горизонтального движения исполнительного органа, в других слУ чаях величина корректирующих сигна- лов равна 0.

498

Величина корректирующего сигнала от блока 13 расчета ручной коррекции (в случае, если ключ 16 установлен в положение РК) в режиме записи программы вообще не поступает.

При воспроизведении программы обработки забоя переводят переключатель режимов на пульте 12 местногр управления в положение воспроизведение, а нажатием на нем кнопки Пуск определяют момент начала воспроизведения программы.

В такте Т1 элементы программного устройства устанавливаются в исходное состояние.

В такте Т2 производится выбор кода и величины первого запрограммированного движения.

В соответствии с кодом вида движения, принятого с выхода запоминаю- п.гего блока 10, производится опрос соответствующего датчика положения блока 6 опроса датчиков, а в случае, если код вида движения соответствует горизонтальному перемещению исполнительного органа, опращиваются также и датчики 1 и 2 смещения корпуса комбайна.

В такте ТЗ производится поразрядное преобразование показаний датчика положения и датчиков смещения в случае выполнения горизонтального движения из кода Грея в двоичный код соответственно преобразователями 7 и 19 и 20, вычисление величины 2А2, 2А2 - А1 сумматорами 21 и 23, вычисление величины корректирующего сигнала сумматором 8 аналогично тому, как это осуществлялось при записи программы. В этом же такте ТЗ.происходит поразрядное сравнение величины запрограммированного перемещения, полученного с выхода запоминающего блока 10 и с выхода сумматора 8 коррекции в блоке 11 сравнения.

В зависимости от результата сравнения на выходе блока 11 сравнения может быть получен.один из трех сигналов Р - равно, Б - больше, М - меньше.

В такте Т4 по одному из сигналов неравнозначности Б или М и коду вида движения, поступившему с выхода запоминающего устройства, в дешифраторе устройства выдачи команд будет сформирована команда, реализация ко- торой через блок дистанционного управ

9 12

ления и электрогидропереключатели комбайна приведет к перемещению исполнительного органа, повороту вала датчика положения, к соответствующему уменьшению неравнозначности по абсолютной величине величин, поступающих на вход блока 11 сравнения. Если в результате отработки неравнозначности величина перемещения, принятая с выхода сумматора 8 коррекции сравняется с величиной, принятой из запоминающего блока 10, то на выходе блока 11 сравнения исчезнет один из присутствующих сигналов неравнозначности и появится сигнал Р - равно, который, поступив в блок 15 управления, позволит выработать в нем сигналы для выбора очередного кода и величины программированного движения и процесс его воспроизведения повторит ся аналогично описанному.

Выполнение автоматической коррекций программы в приведенном примере реализации способа можно проиллюстрировать следующим образом. Допустим, что запись программы производилась без обработки забоя, комбайн, не испытывая реакцию забоя, не смещался относительно контура выработки, величина автоматической коррекции программы соответствовала тому положению комбайна, которое Ьн за- ницал в момент начала записи программы.

Предположим, что показания датчиков 1 и 2 были равны и соответствовали , в двоичном, коде числу 001П1ППО. Как известно, веса разря- . дов двоичне)го числа соответствуют

ряду 2 ; 7. .% 2 2, 2% 2% 2, следовательно , приведенное двоичное число соответствует десятичному эквиваленту АО.

Величина 2А2 в данном случае будет равна:

00101000

+

ooiO|ggg

01010000 , что соответствует .числу 80 А1 - 00101000 - (эквивалент 40) ,

2А2 - А1 80 - 40 40 и действительно:

2А2 - А1 2А2 + (Л + I );

А 11010111;

А + 1 11010111;

+

1

11011000

.А2 + (А J+ 1) 01010000

+

11011022

00101000, что со- от ветствует числу 40.

Число 00101000 и будет играть роль корректирующего сигнала. Допустим, что образцовый цикл состоял из записи одной точки, соответствовавшей показанию датчика горизонтал1г- .ного положения, в двоичном коде 10000000 (десятичный эквивалент 128). В запоминающий блок 10 будет записано следующее скорректированное число:

10000000 +

00101000

10101000 - (эквивалент 168).

Если перевести программное устройство в режим воспроизведения, отвести исполнительный орган от положения, при котором была произведена запись программы и подавать команду Пуск, то система программного управления, отработав возникшее рассогласование вернет исполнительный орган в точку записи программы.

Предположим, что комбайн развернулся против часовой стрелки, так что показание датчика 2 смещения уменьшилось на 8 единиц, а показание датчика 1 увеличилось на 8 единиц, что в двоичном коде будет соответствовать числам соответственно: 00100000 - (эквивалент - 32), 00110000 - (эквивалент 48).

При определении величины корректирующего сигнала получим:

55 2А2 2. 32 64;

2А2 - А1 2А2 + (At + ) 64 - 48 16,

П

что в двоичном виде будет так:

2А2 . 00100000

+

00100000

01000000 - (эквивалент 64 )

А: + .1 11001111 I

110100000

2А2 + (А + 1) 01000000. + 11010000

00010000 - (эк- вивалент 16)

Таким образом, показание датчика оризонтального положения будет скорректировано не на 40, а на 16 и для того, чтобы исполнительному органу достичь записанного в памяти значения 168 при очередном цикле воспроизведения, система программного управления вынуждена будет до- вернуть его на величину 40 - 16 24, что в двоичном коде будет иметь вид: 00011000, имея в виду, что показания датчика 3 по фиг.З при его повороте слева направо возраста- ют,

В выработке это будет выглядеть так: комбайн вместе со своим исполнительным органом развернулся вле- во, величина корректирующего сигнала по отношению к его величине при записи уменьшилась на 24, а следовательно, для достижения числа 168,исполнительный орган должен повернуть- ся не до показания по датчику горизонтального положения 128, а до показания 128 ±24 152, т.е. исполнительный орган относительно корпуса комбайна повернется правее числа 128 и при достижении по датчику положения числа 152 займет в забое то же положение, которое он занимал при записи программы.

Аналогично можно рассмотреть от- работку автоматической коррекции программы в режимах записи и воспроизведения программы при развороте комбайна вправо и его параллель

5

O

5

0

5 0 5

0 5 0

5

4912

ных смещениях влево и вправо относительно его первоначального положения.

Ручная коррекция программы может -вводиться между циклами воспроизведения прбграммы, а ее величина в течение .цикла обработки забоя не изменяется.

Г

Введение в известную схему системы программного управления двух датчиков смещения корпуса комбайна относительно контура выработки, устройства расчета автоматической коррекции, состоящего из ключей опроса датчиков смещения, преобразователей кода датчиков смещения из кода Грея в двоичный, сумматора, обеспечивающего получение удвоенного значения величины кода одного из датчиков смещения, инвертора и сумматора, обеспечивающего получение самой величины корректирующего сигнала с соответствующими связями позволило осуществить автоматическую коррекцию программы обработки забоя при смещениях комбайна в выработке.

Блок 24 расчета автоматической коррекции может быть также реализован на базе микропроцессора. При этом появится возможность рассчитывать более точно значение у, , учи- ;тывая влияние на эту величину уг- лов oi и р .

Таким образом, введение блока 24 расчета автоматической коррекции программы и датчиков смещения комбайна позволит осуществить способ управления стрелой комбайна, выполняющий обработку забоя с коррекцией по фактическому смещению корпуса с целью более точного управления прохождением выработки в условиях высокой запыленности.

Способ управления уменьшает переборы вмещающих пород. Управление комбайном сводится к функциям контроля за перемещением исполнительного органа, а заданное направление выработки вьщерживается автоматически за счет введения коррекции по фактическому смещению корпуса комбайна.

Программное управление с автоматической коррекцией повышает эффективность работы комбайна, особенно в выработках с высокой запыленностью и опасных по внезапным выбросам, так

I

как создаст услепшя для обработки забоя без ггостоянного присутствия человека.

Формула изобретения 5

Способ управления стреловым испол нительным органом горно-проходческого комбайна, заключающийся в выполнении образцового цикла обработки за боя, записи величины, направления и последовательности перемещений испол нительного органа и управлении перемещениями исполнительного органа при последующих циклах обработки забоя

5

51441Л

в соответствии с программой перемещений, записанной в течение образцового цикла, с тличагощийся тем, что, с целью повышения точности управления, измеряют текущее значение смешения корпуса комбайна относительно контура пройденной выработки, определяют соответствующее этому смещению отклонение исполнительного органа и корректируют в соответствии с величиной и направлением этого отклонения программу перемещений исполнительного .органа как в процессе ее записи, так и при ее воспроизведении.

(О

15

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления исполнительным органом проходческого комбайна избирательного действия | 1986 |

|

SU1330311A1 |

| Система программного управления угледобывающим комбайном | 1988 |

|

SU1610002A2 |

| Способ автоматического управления стреловидным исполнительным органом горного комбайна и устройство для его осуществления | 1986 |

|

SU1492045A1 |

| Устройство для автоматического управления стреловидным исполнительным органом горного комбайна | 1982 |

|

SU1040143A1 |

| Цифро-аналоговая система программногоупРАВлЕНия | 1977 |

|

SU819793A1 |

| Система автоматического управления очистным комбайном в профиле пласта | 1991 |

|

SU1809043A1 |

| Устройство отображения положения исполнительного органа проходческого комбайна избирательного действия | 1984 |

|

SU1249158A1 |

| Способ управления очистным комбайном и устройство для его осуществления | 1990 |

|

SU1809042A1 |

| Многокоординатное устройство для управления | 1987 |

|

SU1522155A1 |

| Двухкоординатная система для программного управления | 1985 |

|

SU1249483A1 |

Изобретение относится к горной промышленности и позволяет с высокой точностью управлять стрело-- вым исполнительным органом (ИО) комбайна. Путем управления перемещениями ИО с переносного пульта блока дистанционного управления выполняется образцовый цикл обработки забоя. В течение этого цикла в программное устройство записываются величины направления и последова- тв льности перемещений ИО. В соответствии с записанной программой при последующих циклах обработки забоя управляют перемещениями ИО. Относительно пройденной выработки непрерывно измеряют текущее значение смещения корпуса комбайна. В зависимости от отклонения его от заданного корректируют программу перемещений ИО как в процессе записи, так и при ее воспроизведении. Способ позволяет обрабатывать забой в выработках с высокой запыленностью и опасных по внезапным выбросам бвз постоянного присутствия человека. 3 ил. (Л 00 сд со

И///

| Способ управления стреловым исполнительным органом горной машины | 1974 |

|

SU571605A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Германов В.Е | |||

| и др | |||

| Стреловые г проходческие комбайны, М.: Наука, 1978, С.104 - 139 | |||

| , | |||

Авторы

Даты

1987-01-23—Публикация

1985-03-15—Подача