Изобретение относится к первичной обработке лубяных волокон и может быть использовано для поточного получения лубо- волокнистой ленты.

Цель изобретения - повьпнение качества формирования ленты из лубоволок- нистого материала.

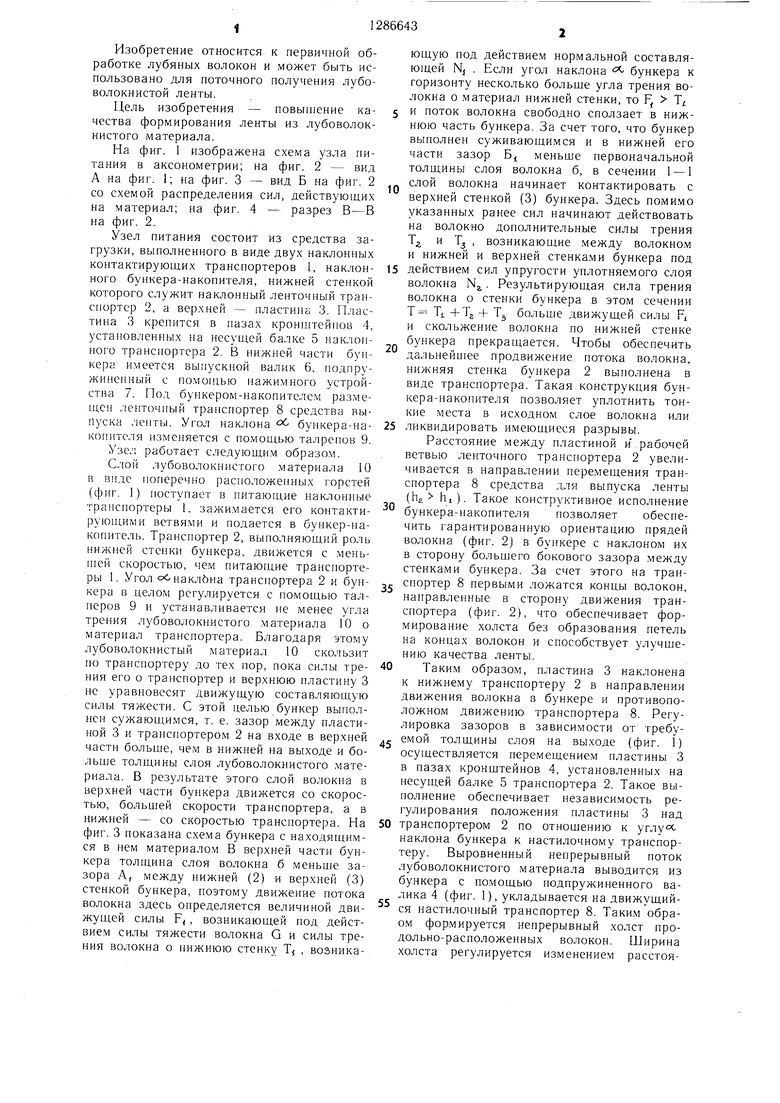

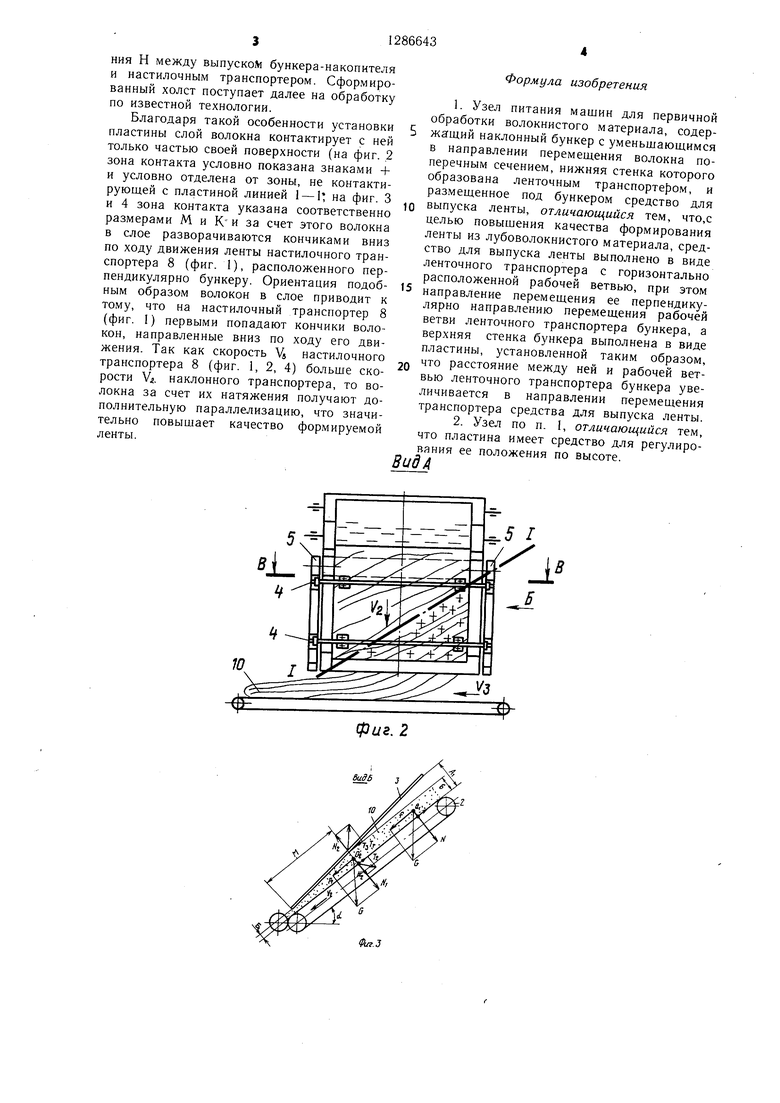

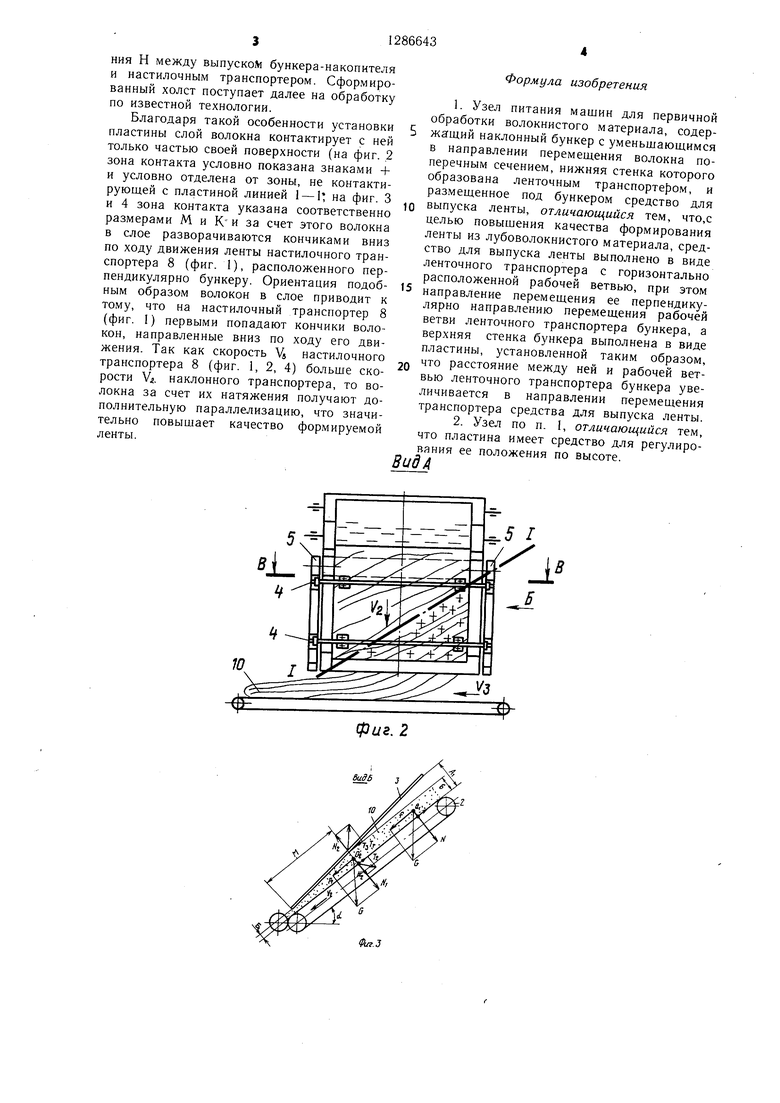

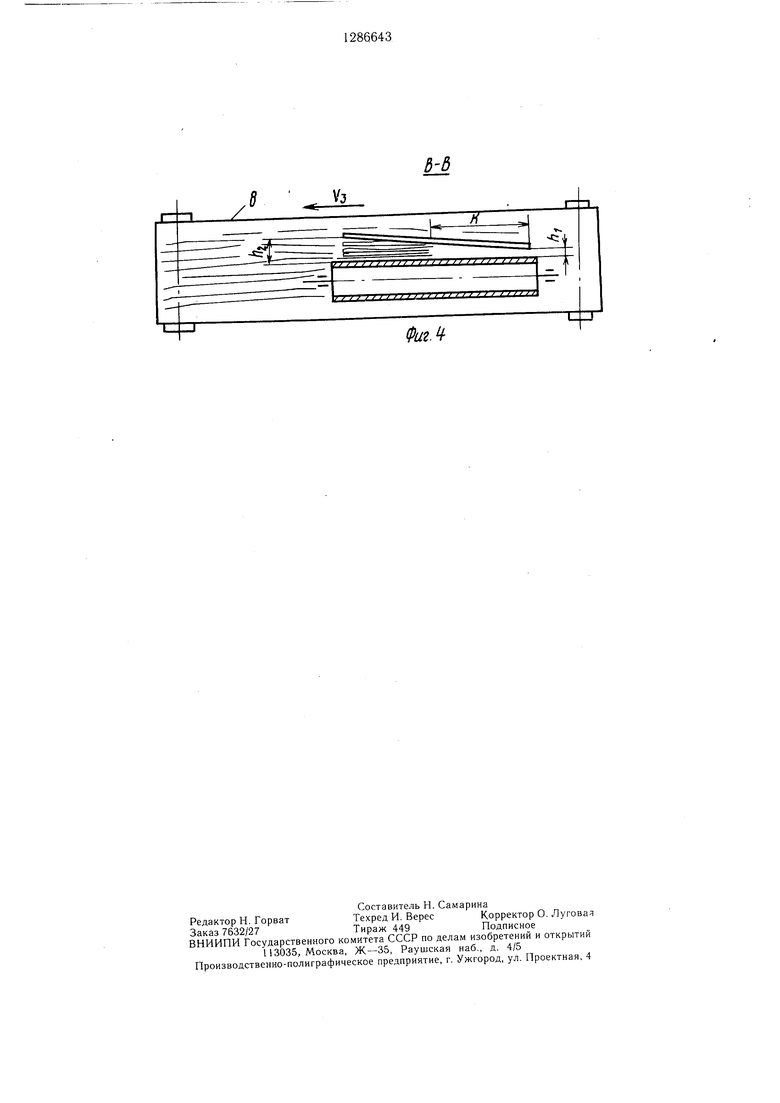

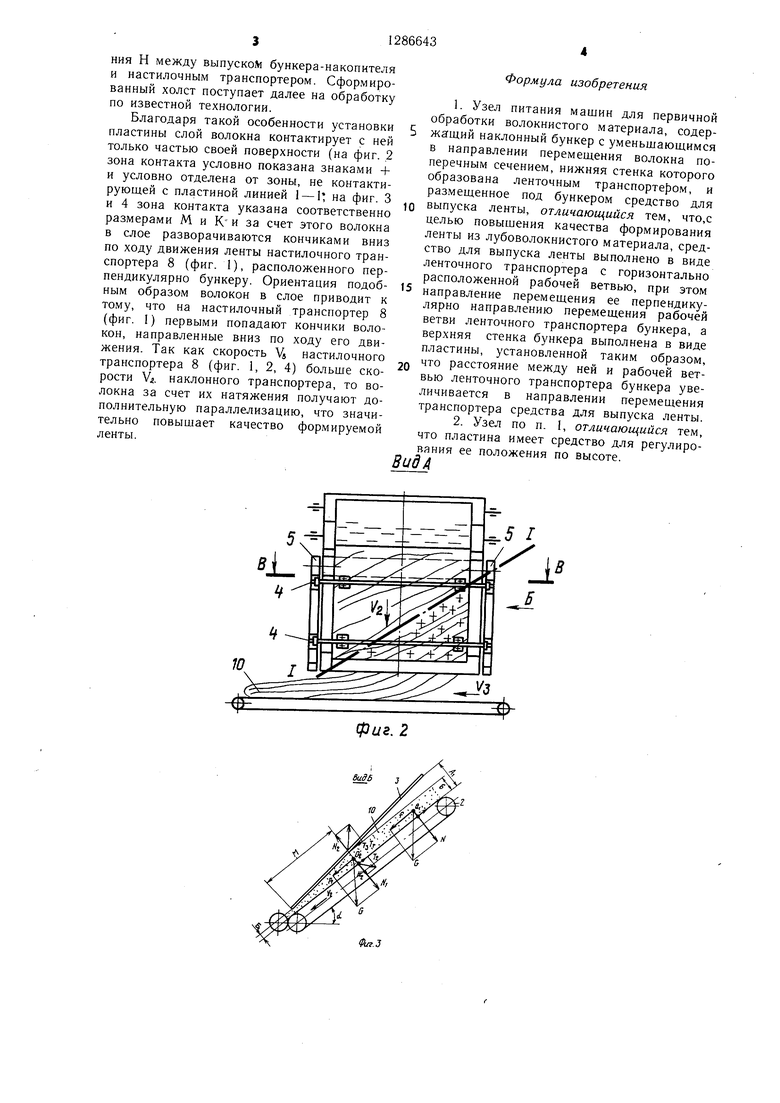

На фиг. 1 изображена схема узла питания в аксонометрии; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 2 со схемой распределения сил, действующих на материал; на фиг. 4 - разрез В-В на фиг. 2.

Узел питания состоит из средства загрузки, выполненного в виде двух наклонных контактиру1ош,их транспортеров I, наклонного бункера-накопителя, нижней стенкой которого служит наклонный ленточный транспортер 2, а верхней - пластина 3. Пластина 3 крепится в пазах кронштейнов 4, установленных на несущей балке 5 наклонного транспортера 2. В нижней части бункера имеется выпускной валик 6, подпружиненный с помощью нажимного устройства 7. Под бункером-накопителем размещен .ленточный транспортер 8 средства выпуска ленты. Угол наклона бункера-накопителя изме}шется с помон;ью талрепов 9.

Узе.ч работает следующи.м образом.

Слой лубоволокнистого материала 10 Б виде поперечно расположенпых г орстей (фиг. 1) поступает в питающие наклонные транспортеры 1. зажимается его контакти- рую1цими ветвями и подается в бункер-накопитель. Транспортер 2, выполняющий роль нижней стенки бункера, движется с мень- Н1ей скоростью, чем питающие транснорте- ры 1. Угол с наклЬна транспортера 2 и бункера в целом регулируется с помощью тал- неров 9 и устанавливается не менее угла трения лубоволокнистого материала 10 о материал транспортера. Благодаря этому лубоволокнистый материал 10 скользит но транспортеру до тех нор, пока силы трения его о транспортер и верхнюю пластину 3 не уравновесят движущую составляющую силы тяжести. С этой целью бункер выполнен сужающимся, т. е. зазор между пластиной 3 и транспортером 2 на входе в верхней части больше, чем в нижней на выходе и больше толщины слоя лубоволокнистого материала. В результате этого слой волокна в верхней части бункера движется со скоростью, большей скорости транспортера, а в нижней - со скоростью транспортера. На фиг. 3 показана схема бункера с находящимся в нем материалом В верхней части бункера толщина слоя волокна б меньше зазора А, между нижней (2) и верхней (3) стенкой бункера, поэтому движение потока волокна здесь определяется величиной движущей силы F( , возникающей под действием силы тяжести волокна G и силы трения волокна о нижнюю стенку Т , возника

5

0

5

0

0

5

0

5

ющую под действием нормальной составляющей NI . Если угол наклона бункера к горизонту несколько больше угла трения волокна о материал нижней стенки, то F IL и поток волокна свободно сползает в нижнюю часть бункера. За счет того, что бункер выполнен суживающимся и в нижней его части зазор Б меньше первоначальной толщины слоя волокна б, в сечении 1 - 1 слой волокна начинает контактировать с верхней стенкой (3) бункера. Здесь помимо указанных ранее сил начинают действовать на волокно дополнительные силы трения Т и Tj , возникающие между волокном и нижней и верхней стенками бункера под действием сил упругости уплотняемого слоя волокна Nj. Результирующая сила трения волокна о стенки бункера в этом сечении Т TI +Tj + Tj больше движущей силы Р и скольжение волокна по нижней стенке бункера прекращается. Чтобы обеспечить дальнейпгее продвижение потока волокна, нижняя стенка бункера 2 вынолнена в виде транспортера. Такая конструкция бункера-накопителя позволяет уплотнить тонкие места в исходном слое волокна или ликвидировать имеющиеся разрывы.

Расстояние между пластиной и .рабочей ветвью ленточного транспортера 2 увеличивается в направлении перемещения транспортера 8 средства для выпуска ленты (h-j hi). Такое конструктивное исполнение бункера-накопителя позволяет обеспечить гарантированную ориентацию прядей волокна (фиг. 2) в бункере с наклоном их в сторону больщего бокового зазора .между стенками бункера. За счет этого на транспортер 8 первыми ложатся концы волокон, нанравле|щые в сторону движения тран- снортера (фиг. 2), что обеспечивает формирование холста без образования петель на концах волокон и способствует улучшению качества ленты.

Таким образом, пластина 3 наклонена к нижнему транспортеру 2 в направлении движения волокна в бункере и противоположном движению транспортера 8. Регулировка зазоров в зависи.мости от требуемой толщины слоя на выходе (фиг. 1) осуществляется перемещением пластины 3 в пазах кронштейнов 4, установленных на несущей балке 5 транспортера 2. Такое выполнение обеспечивает независимость регулирования положения пластины 3 над транспортером 2 по отношению к углух, наклона бункера к настилочному транспортеру. ВыровненнЕ й непрерывный поток лубоволокнистого материала выводится из бункера с помощью подпружиненного валика 4 (фиг. 1), укладывается на движущийся настилочный транспортер 8. Таким обра- ом формируется ненрерывный холст продольно-расположенных волокон. Ширина холста регулируется изменением расстояния Н между выпуском бункера-накопителя и настилочным транспортером. Сформированный холст поступает далее на обработку по известной технологии.

Благодаря такой особенности установки пластины слой волокна контактирует с ней только частью своей поверхности (на фиг. 2 зона контакта условно показана знаками + и условно отделена от зоны, не контактирующей с пластиной линией 1 - I на фиг. 3 и 4 зона контакта указана соответственно размерами М и К° и за счет этого волокна в слое разворачиваются кончиками вниз по ходу движения ленты настилочного транспортера 8 (фиг. 1), расположенного перпендикулярно бункеру. Ориентация подобным образом волокон в слое приводит к тому, что на настилочный транспортер 8 (фиг. I) первыми попадают кончики волокон, направленные вниз по ходу его движения. Так как скорость 4 настилочного транспортера 8 (фиг. 1, 2, 4) больше скорости V. наклонного транспортера, то волокна за счет их натяжения получают дополнительную параллелизацию, что значительно повышает качество формируемой ленты.

Формула изобретения

1. Узел питания машин для первичной обработки волокнистого материала, содер- жащий наклонный бункер с уменьшающимся в направлении перемещения волокна поперечным сечением, нижняя стенка которого образована ленточным транспортером, и размещенное под бункером средство для

выпуска ленты, отличающийся тем, что,с целью повышения качества формирования ленты из лубоволокнистого материала, средство для выпуска ленты выполнено в виде ленточного транспортера с горизонтально расположенной рабочей ветвью, при этом

направление перемещения ее перпендикулярно направлению перемещения рабочей ветви ленточного транспортера бункера, а верхняя стенка бункера выполнена в виде пластины, установленной таким образом,

что расстояние между ней и рабочей ветвью ленточного транспортера бункера увеличивается в направлении перемещения транспортера средства для выпуска ленты. 2. Узел по п. I, отличающийся тем, что пластина имеет средство для регулирования ее положения по высоте.

4

фиг. 2

.3

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования лубоволокнистой ленты | 1982 |

|

SU1067096A1 |

| Устройство для формирования слоя лубоволокнистого материала | 1987 |

|

SU1520153A1 |

| Устройство для формирования слоя лубоволокнистого материала | 1986 |

|

SU1359350A1 |

| Мяльная машина | 1989 |

|

SU1719468A1 |

| Устройство для сортировки волокнистого материала | 1985 |

|

SU1286645A1 |

| Устройство для формирования слоя лубоволокнистого материала | 1986 |

|

SU1361201A1 |

| Холстоформирующее устройство | 1989 |

|

SU1677109A1 |

| НАБИВОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ ПЕРЬЕВ, СПОСОБ ПОЛУЧЕНИЯ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2002 |

|

RU2311506C2 |

| УСТРОЙСТВО ДЛЯ ШТАПЕЛИРОВАНИЯ НИТЕВИДНОГО МАТЕРИАЛА | 1992 |

|

RU2067628C1 |

| Устройство для переформирования слоя лубоволокнистого материала | 1982 |

|

SU1052571A1 |

Изобретение относится к области первичной обработки лубяных волокон и может быть использовано для поточного получения лубоволокнистой ленты. Цель изобретения- повышение качества формирования ленты из лубоволокнистого материала достигается за счет того, что в наклонном бункере с уменьшаюшимся в направлении переме- шения волокна поперечным сечением нижняя стенка выполнена в виде ленточного транспортера 2, а верхняя - в виде пластины 9, установленной таким образом, что расстояние между ней и рабочей ветвью ленточного транспортера бункера увеличивается в направлении перемещения транспортера 8 средства для выпуска лепты. 1 з. п. ф-лы, 4 ил. о (Л г 1чЭ 00 05 05 N 00 фиг. 1

| 1979 |

|

SU825685A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Текстильная промышленность, № 10, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1987-01-30—Публикация

1985-04-05—Подача