Изобретение касается механизации и автоматизации технологических процессов механической обработки и сборки.

Известны автооператоры (сборочные ГОЛОБКИ) с компенсирующими элементами для обеспечения сборки деталей, оси которых не совпадают в момент сборки. Выполнение этого элемента в виде подпружиненной втулки позволяет компенсировать ошибку путем поперечного и углового смещения штока автооператора, несущего одну из собираемых деталей в пределах допуска на перволачальное положение их осей. При этом угловое смещение может ухудшить условия сборки.

Для устранения этого недостатка подпружиненная втулка компенсирующего элемента размещается на щтоке автооператора так, что она взаимодействует с торцом второй собираемой детали или упором, установленным на приспособлении, в котором эта деталь крепится, до начала сопряжения деталей.

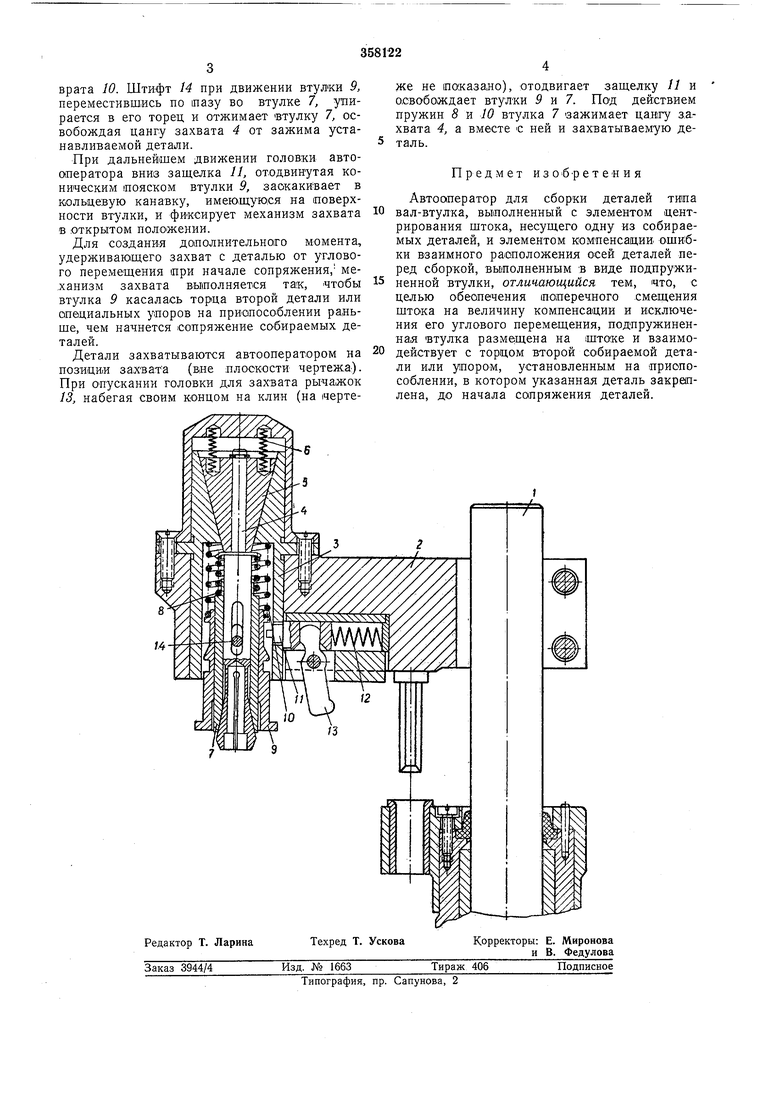

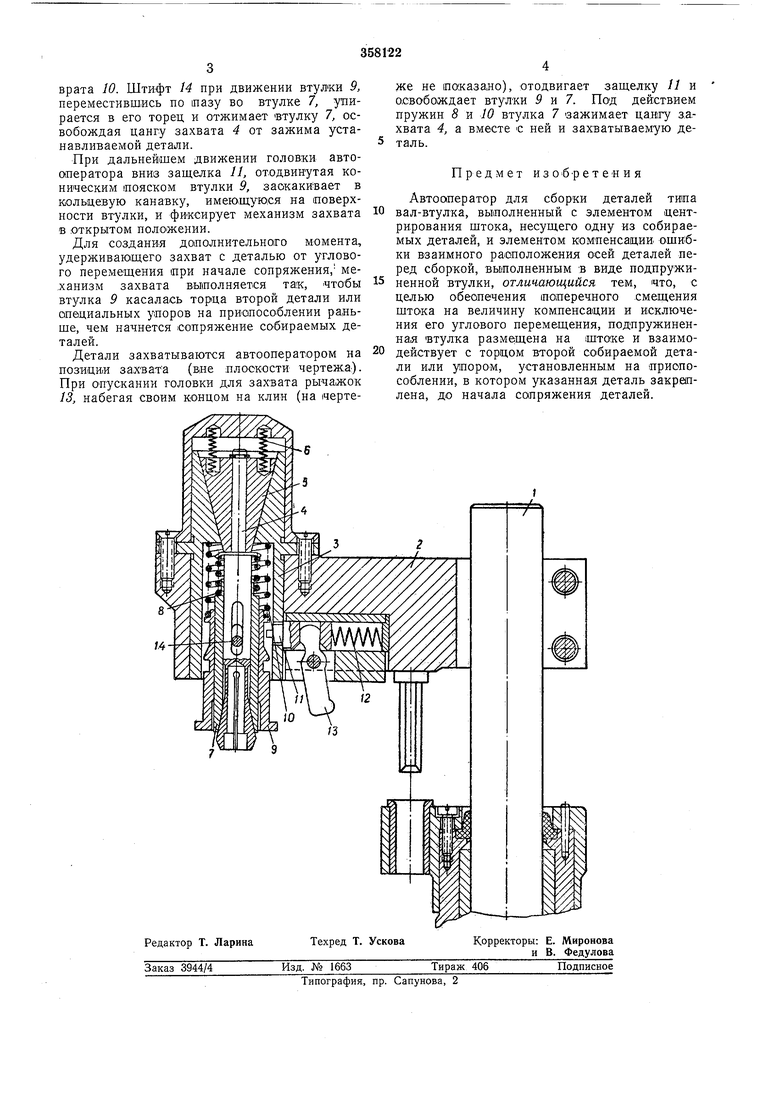

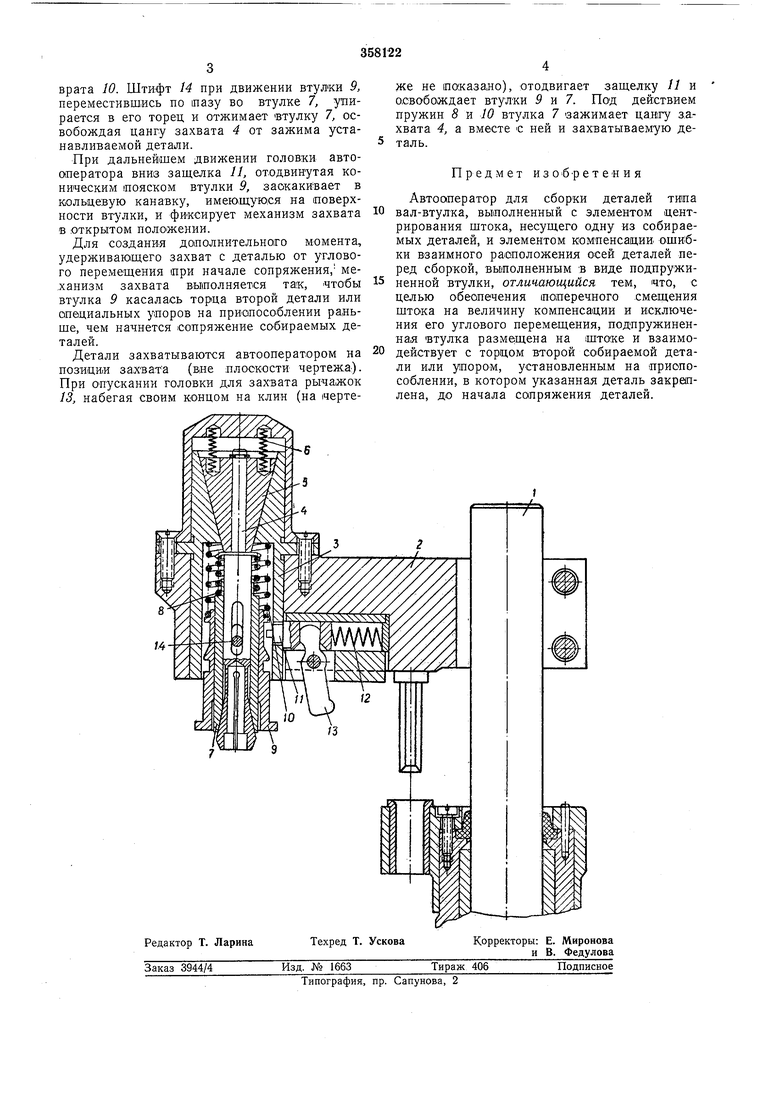

На чертеже схематически изображена головка автооператора.

На штанге (руке) / жестко закреплен кронштейн 2, на котором в корпусе 3 смонтирован механизм захвата с компенсирующей втулкой. Механизм захвата состоит из захвата 4 с конусом 5 для центрирования захвата в корпусе, пружины поджима 6, втулки 7 с пружиной 8 для зажима цанги захвата.

втулки 9 с возвратной пружиной 10 для включения зажима цанги и защелки //, поджатой пружиной 12 и управляемой рычажком 13. Штифт 14, осуществляющий кинематическую связь между втулками 7 и Р при выключении и включении захвата, проходит свободно через продольные пазы захвата 4 и втулки 7 и своими концами жестко закрепляется во втулке 9.

0 При сборке головка автооператора с деталью, зажатой цангой захвата 4, опускается вниз до сопряжения деталей. В начале детали контактируют кромками сопрягаемых поверхностей, и сопряжения не происходит.

5 При этом деталь с захватом останавливается, а головка автооператора продолжает опускаться, деформируя пружины 6 к 10 д,о тех пор, пока между образующими конусов 5 и корпуса 3 не образуется зазор, равный

0 величине компенсации, и деталь с захватом не переместится благодаря этому зазору и не соскользнет по вспомогательной поверхности (например, фаске). Дальнейшее движение вниз детали и головки автооператора будет

5 совместным.

При опускании головки автооператора втулка 9 своим тордом, коснувщись второй собираемой детали или специальных упоров зажимного приспособления, в котором эта

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1333527A1 |

| Автооператор | 1980 |

|

SU891328A1 |

| Многопозиционное захватное устройство | 1981 |

|

SU994254A1 |

| Устройство для автоматической смены инструмента | 1983 |

|

SU1135593A1 |

| Способ установки детали и устройство для его осуществления (варианты) | 2015 |

|

RU2639589C2 |

| Автооператор | 1979 |

|

SU856749A1 |

| СБОРОЧНАЯ ГОЛОВКА | 1992 |

|

RU2035285C1 |

| Автооператор для сборки корпусных деталей | 1985 |

|

SU1247259A1 |

| Автооператор | 1974 |

|

SU492375A1 |

| СПОСОБ СБОРКИ ТВЕРДОСПЛАВНОЙ ВСТАВКИ С КОРПУСОМ ШИПА ПРОТИВОСКОЛЬЖЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2373042C2 |

Авторы

Даты

1972-01-01—Публикация