Изобретение относится к механизмaiM фиксации элементов конструкции металлообрабатывающих станков и может быть использовано для фиксации крышек герметизированных камер, занолняемых рабочей жидкостью, для электрохимических и электроэрозионных станков.

Целью изобретения является повышение надежности и точности фиксации крышки камеры за счет обеспечения самозапирания крышки.

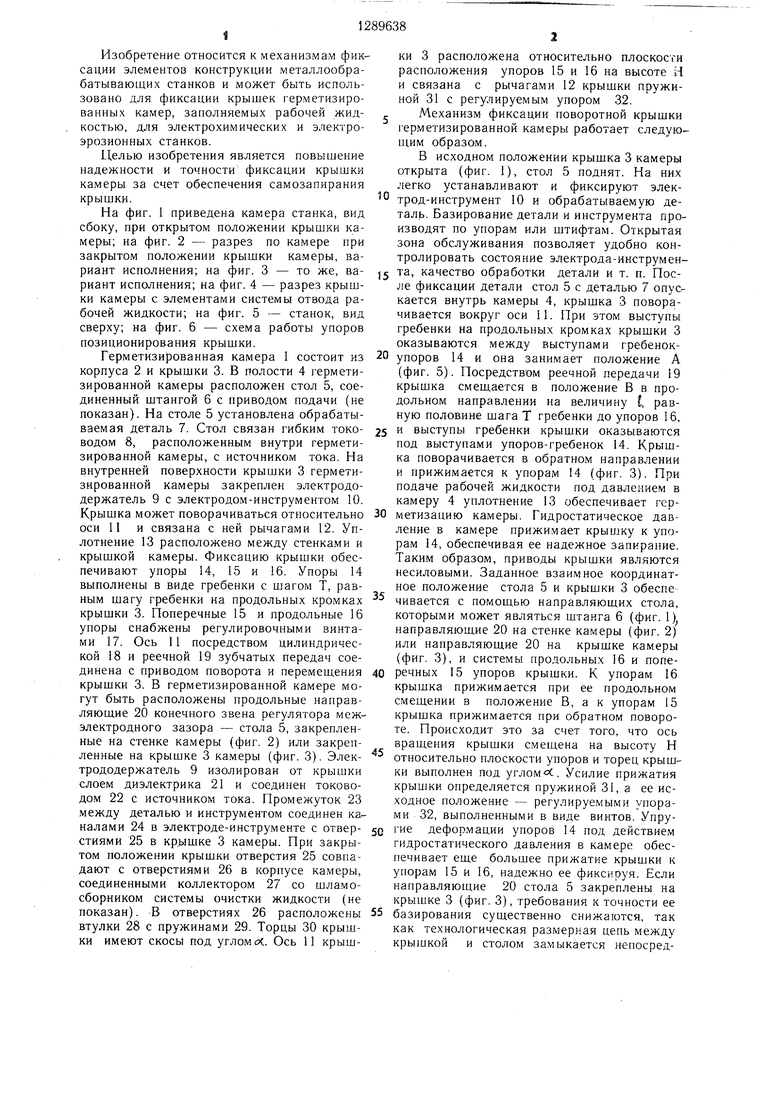

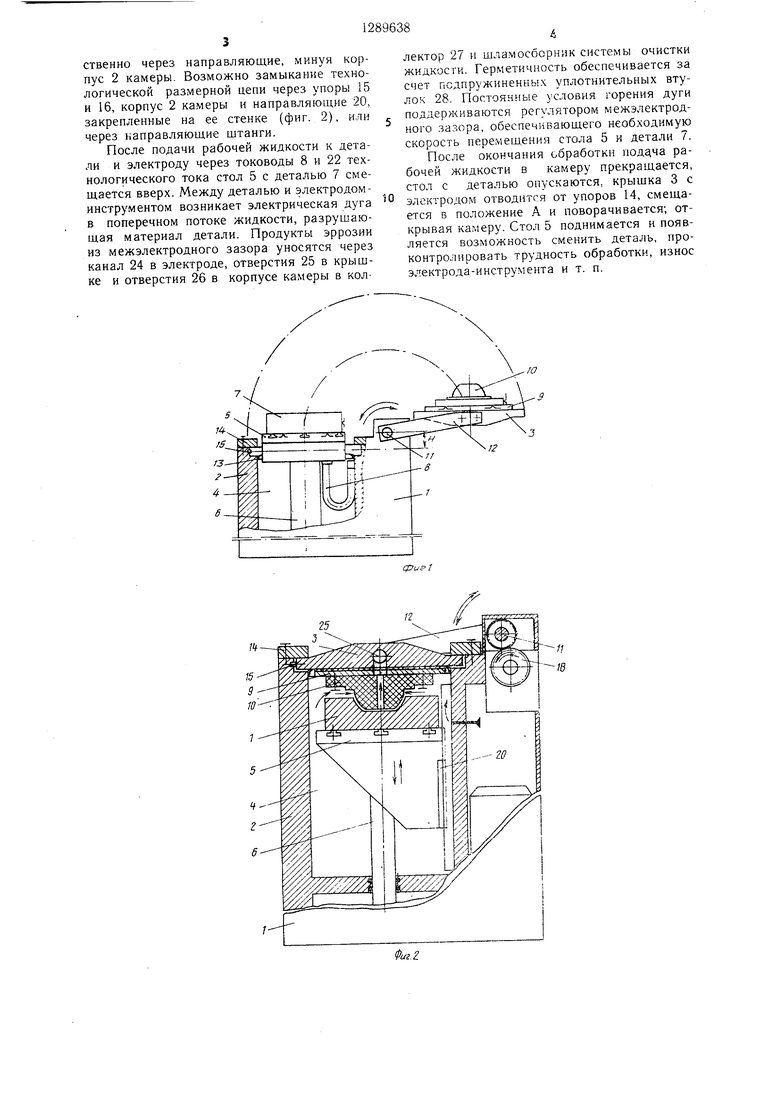

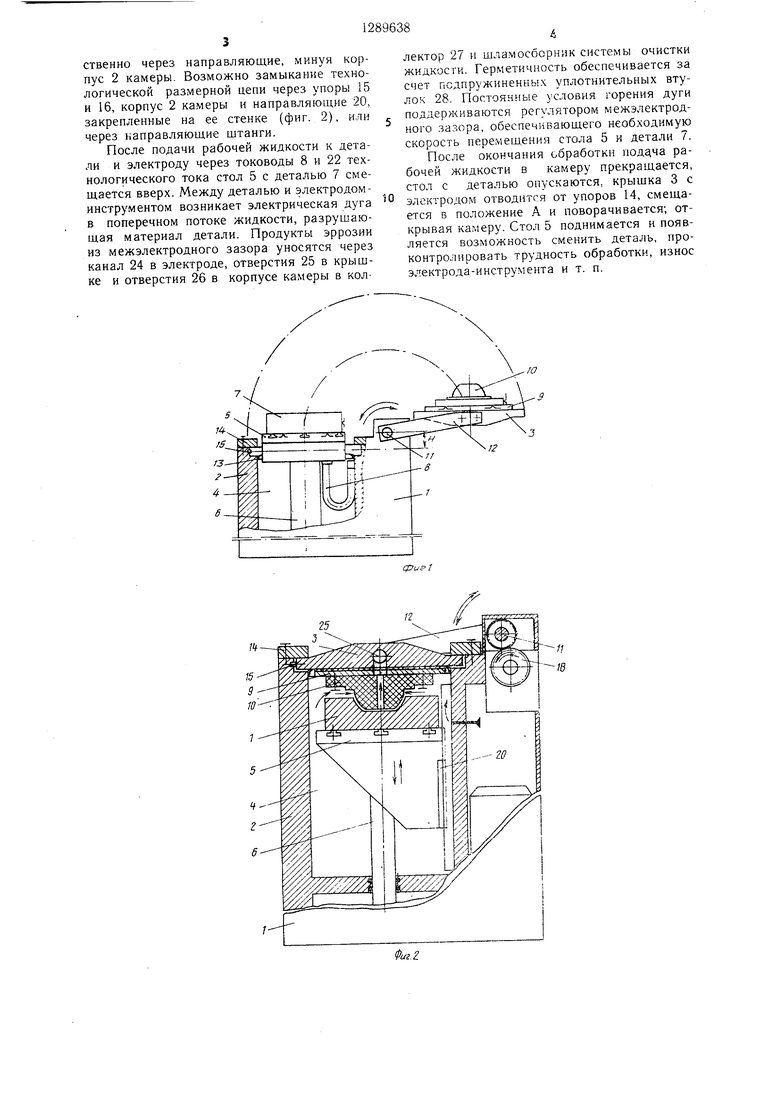

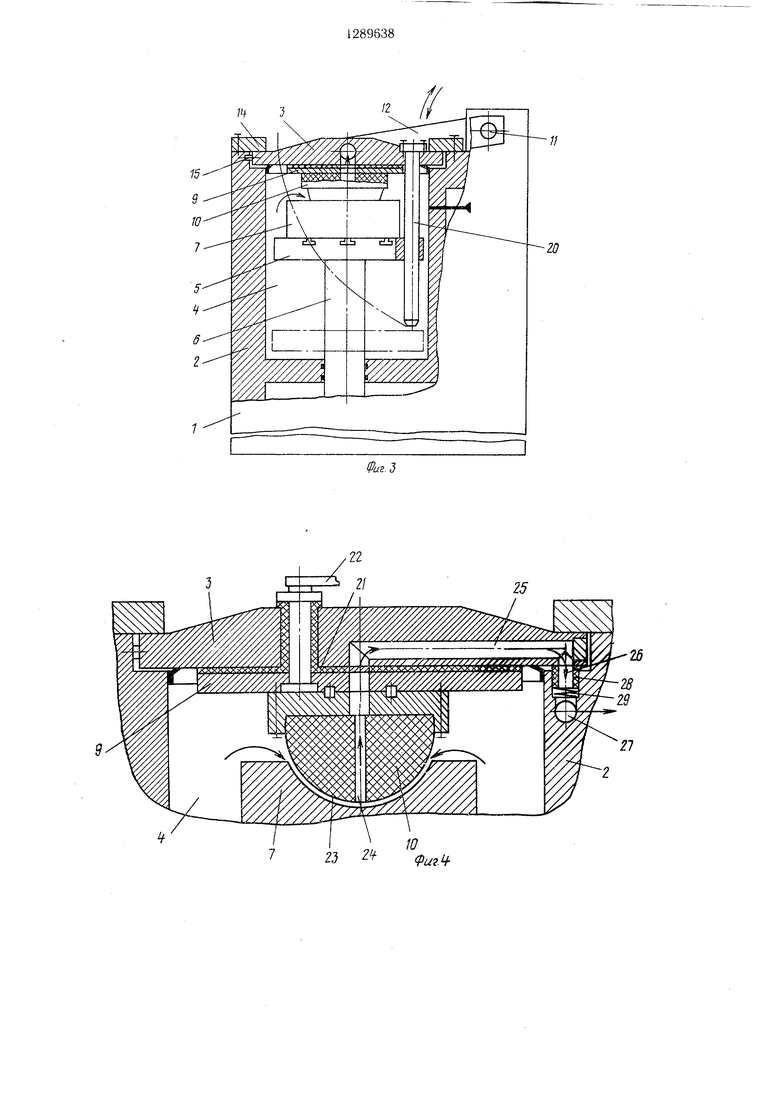

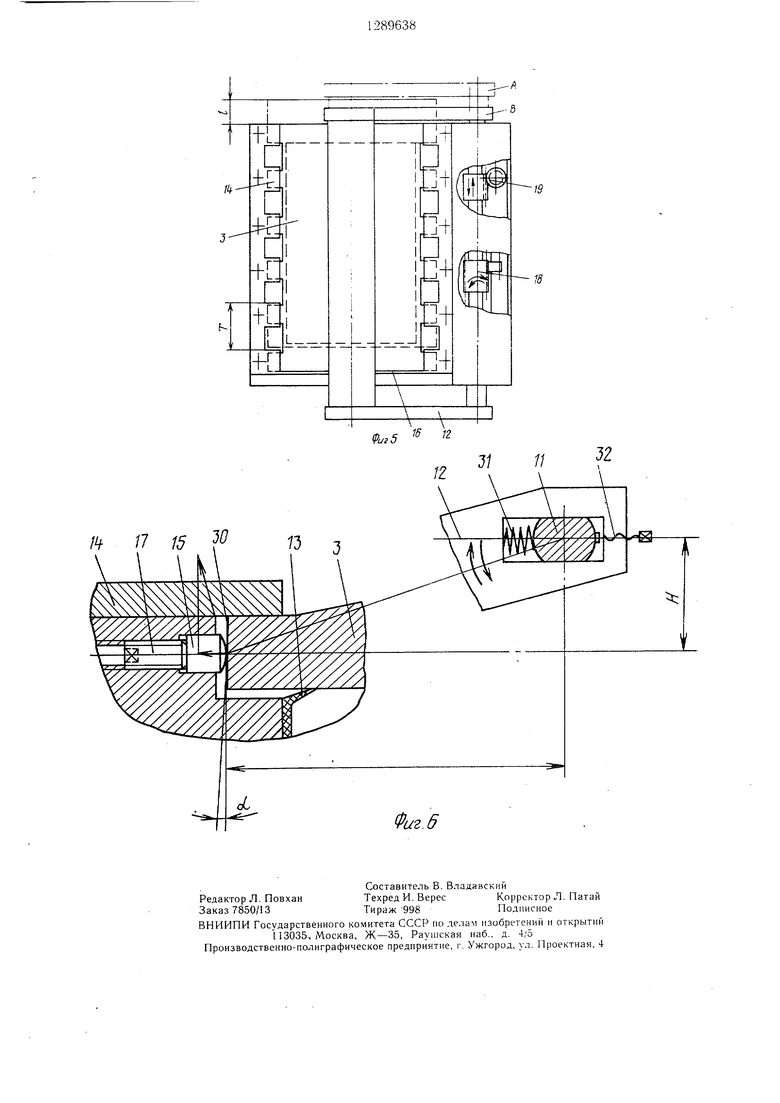

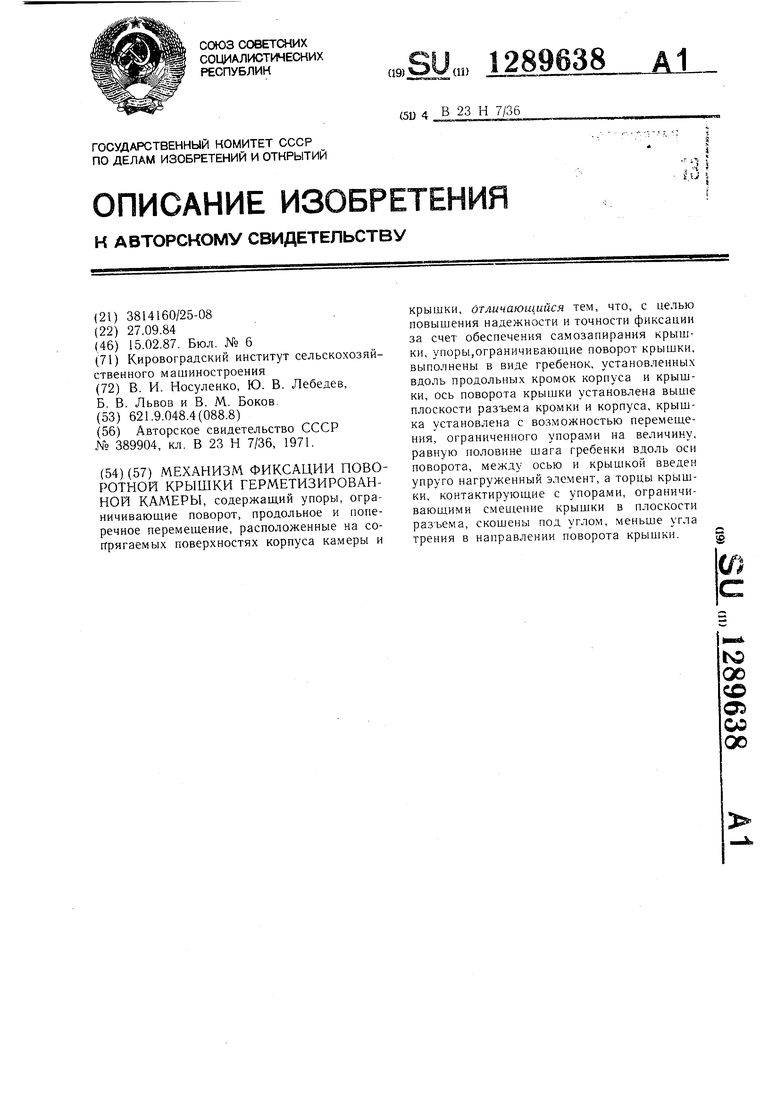

На фиг. 1 приведена камера станка, вид сбоку, при открытом положении крышки камеры; на фиг. 2 - разрез по камере при закрытом положении крышки ка.меры, вариант исполнения; на фиг. 3 - то же, вариант исполнения; на фиг. 4 - разрез крышки камеры с элементами системы отвода рабочей жидкости; на фиг. 5 - станок, вид сверху; на фиг. 6 - схема работы упоров позиционирования крышки.

Герметизированная камера 1 состоит из корпуса 2 и крышки 3. В полости 4 герметизированной камеры расположен стол 5, соединенный штангой 6 с приводом подачи (не показан). На столе 5 установлена обрабатываемая деталь 7. Стол связан гибким тоководом 8, расположенным внутри герметизированной камеры, с источником тока. На внутренней поверхности крышки 3 герметизированной камеры закреплен электродо- держатель 9 с электродом-инструментом 10. Крышка может поворачиваться относительно оси И и связана с ней рычагами 12. Уплотнение 13 расположено между стенками и крышкой камеры. Фиксацию крышки обеспечивают упоры 14, 15 и 16. Упоры 14 выполнены в виде гребенки с шагом Т, равным шагу гребенки на продольных кромках крышки 3. Поперечные 15 и продольные 16 упоры снабжены регулировочными винтами 17. Ось 11 посредством цилиндрической 18 и реечной 19 зубчатых передач соединена с приводом поворота и перемеш,ения крышки 3. В герметизированной камере могут быть расположены продольные направ- ляюшие 20 конечного звена регулятора межэлектродного зазора - стола 5, закрепленные на стенке камеры (фиг. 2) или закрепленные на крышке 3 ка.меры (фиг. 3). Элек- трододержатель 9 изолирован от крышки слоем диэлектрика 21 и соединен тоководом 22 с источником тока. Промежуток 23 между деталью и инструментом соединен каналами 24 в электроде-инстру.менте с отверстиями 25 в 3 камеры. При закрытом положении крышки отверстия 25 совпадают с отверстиями 26 в корпусе камеры, соединенными коллектором 27 со шламо- сборником системы очистки жидкости (не показан). В отверстиях 26 расположены втулки 28 с пружинами 29. Торцы 30 крышки имеют скосы под утлом . Ось 11 крышки 3 расположена относительно плоскости расположения упоров 15 и 16 на высоте И и связана с рычагами 12 крышки пружиной 31 с регулируемым упором 32.

Механизм фиксации поворотной крышки герметизированной камеры работает следующим образом.

В исходном положении крышка 3 камеры открыта (фиг. 1), стол 5 поднят. На них легко устанавливают и фиксируют элек0 трод-инструмент 10 и обрабатываемую деталь. Базирование детали и инструмента производят по упорам или штифтам. Открытая зона обслуживания позволяет удобно контролировать состояние электрода-инструмен5 та, качество обработки детали и т. п. После фиксации детали стол 5 с деталью 7 опускается внутрь камеры 4, крышка 3 поворачивается вокруг оси 11. При этом выступы гребенки на продольных кромках крышки 3 оказываются между выступами гребенок0 упоров 14 и она занимает положение А (фиг. 5). Посредством реечной передачи 19 крышка смещается в положение В в продольном направлении на величину 1, равную половине шага Т гребенки до упоров 16,

5 и выступы гребенки крышки оказываются под выступами упоров-гребенок 14. Крышка поворачивается в обратном направлении и прижимается к упорам 4 (фиг. 3). При подаче рабочей жидкости под давлением в камеру 4 уплотнение 13 обеспечивает гер0 метизацию камеры. Гидростатическое давление в камере прижимает крышку к упорам 14, обеспечивая ее надежное запирание. Таким образом, приводы крышки являются несиловыми. Заданное взаимное координатное положение стола 5 и крышки 3 обеспе

чивается с помошью направляющих стола, которыми может являться штанга 6 (фиг. 1)., направляющие 20 на стенке камеры (фиг. 2) или направляющие 20 на крышке камеры (фиг. 3), и системы продольных 16 и попе0 речных 15 упоров крышки. К упорам 16 крышка прижимается при ее продольном смешении в положение В, а к упорам 15 крышка прижимается при обратном повороте. Происходит это за счет того, что ось вращения крышки смешена на высоту Н относительно плоскости упоров и торец крышки выполнен под углом х:. Усилие прижатия крышки определяется пружиной 31, а ее исходное положение - регулируемыми упорами 32, выполненными в виде винтов. Упру0 гие деформации упоров 14 под действием гидростатического давления в камере обеспечивает еще большее прижатие крышки к упорам 15 и 16, надежно ее фиксируя. Если направляюшие 20 стола 5 закреплены на крышке 3 (фиг. 3), требования к точности ее

5 базирования сушественно снижаются, так как технологическая размерная цепь между крышкой и столом замыкается непосред5

ственно через направляющие, минуя корпус 2 камеры. Возможно замыкание технологической размерной цепи через упоры 15 и 16, корпус 2 камеры и направляющие 20, закрепленные на ее стенке (фиг. 2), или через направляющие щтанги.

После подачи рабочей жидкости к детали и электроду через тоководы 8 и 22 технологического тока стол 5 с деталью 7 смещается вверх. Между деталью и электродомлектор 27 и шламосборник системы очистки жидкости. Герметичность обеспечивается за счет подпружиненных уплотнительных втулок 28. Постоянные условия горения дуги поддерживаются регулятором межэлектродного зазора, обеспечивающего необходимую скорость перемещения стола 5 и детали 7. После окончания обработки поддча рабочей жидкости в камеру прекращается, стол с деталью опускаются, крыщка 3 с

инструментом возникает электрическая дуга электродом отводится от упоров 14, смещав поперечном потоке жидкости, разрущаю-ется в положение А и поворачивается; отщая материал детали. Продукты эррозиикрывая камеру. Стол 5 поднимается и появиз межэлектродного зазора уносятся черезляется возможность сменить деталь, проканал 24 в электроде, отверстия 25 в крыщ-контролировать трудность обработки, износ

ке и отверстия 26 в корпусе камеры в кол-электрода-инструмента и т. п.

лектор 27 и шламосборник системы очистки жидкости. Герметичность обеспечивается за счет подпружиненных уплотнительных втулок 28. Постоянные условия горения дуги поддерживаются регулятором межэлектродного зазора, обеспечивающего необходимую скорость перемещения стола 5 и детали 7. После окончания обработки поддча рабочей жидкости в камеру прекращается, стол с деталью опускаются, крыщка 3 с

электродом отводится от упоров 14, смеща

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электрофизической размерной обработки | 1980 |

|

SU1050842A1 |

| СПОСОБ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ОЧИСТКИ НЕЖЕСТКИХ ПЛАСТИНЧАТЫХ ДЕТАЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2181634C2 |

| Устройство для электрофизической обработки сквозных отверстий | 1982 |

|

SU1096064A1 |

| СПОСОБ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ОЧИСТКИ НЕЖЕСТКИХ ПЛАСТИНЧАТЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2162491C2 |

| СПОСОБ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ОЧИСТКИ НЕЖЕСТКИХ ПЛАСТИНЧАТЫХ ДЕТАЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2201812C2 |

| Устройство для размерной электрической обработки | 1984 |

|

SU1261759A1 |

| Способ электрофизической обработкии CTAHOK для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU823050A1 |

| УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ РАЗРУШЕНИЯ ВЫСОКОВОЛЬТНЫМИ РАЗРЯДАМИ ГОРНЫХ ПОРОД ПОД ДАВЛЕНИЕМ | 2017 |

|

RU2656632C1 |

| Устройство для электроэрозионной прошивки отверстий | 1985 |

|

SU1313609A1 |

| Электрод-инструмент для электрофизической прошивки сквозных отверстий | 1982 |

|

SU1161302A1 |

Щ

23 2 +

21

Фиг

Фи2.6

Составитель В. Владавскнй

Редактор Л. ПовханТехред И. ВересКорректор Л. Патай

Заказ 7850/13Тираж 998Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская паб., д. 4/5 Производственно-полиграфическое предириятне, г. Ужгород, ул. Проектная, 4

| СТАНОК ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 0 |

|

SU389904A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-02-15—Публикация

1984-09-27—Подача