Изобретение относится к порошковой металлургии, в частности к методам исследования энергосиловых параметров процесса эструдирования металлических порошков и их смесей.

Целью изобретения является оптимизация параметров процесса.

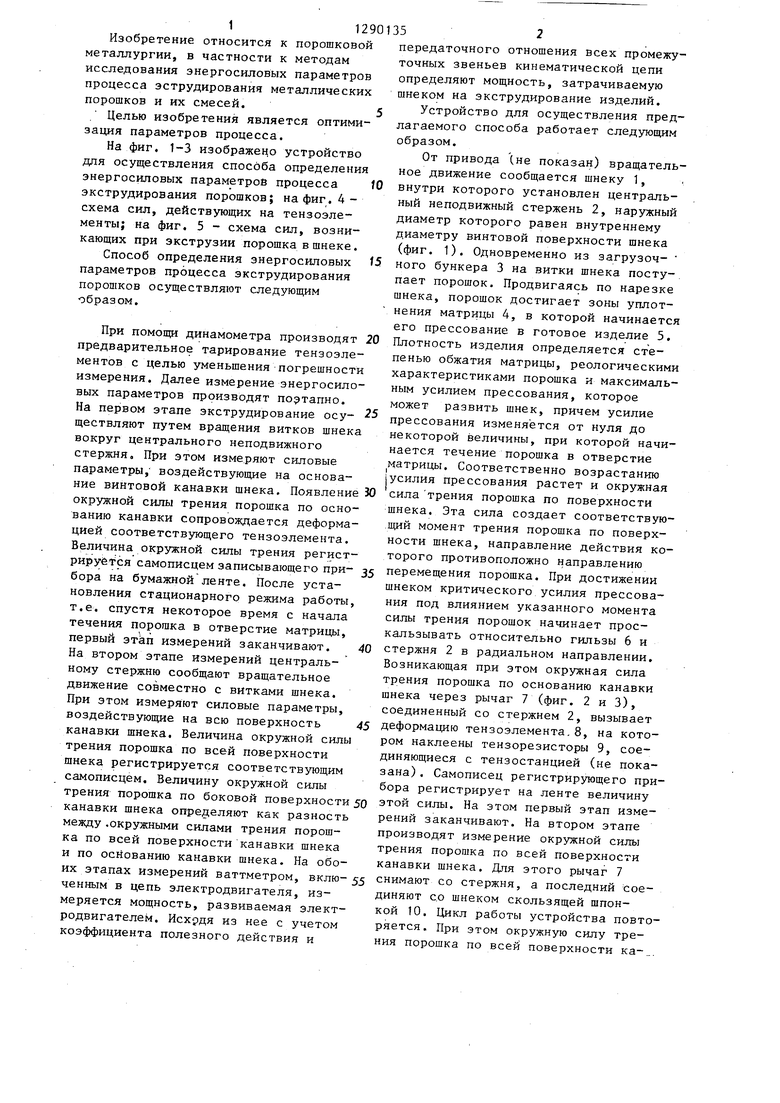

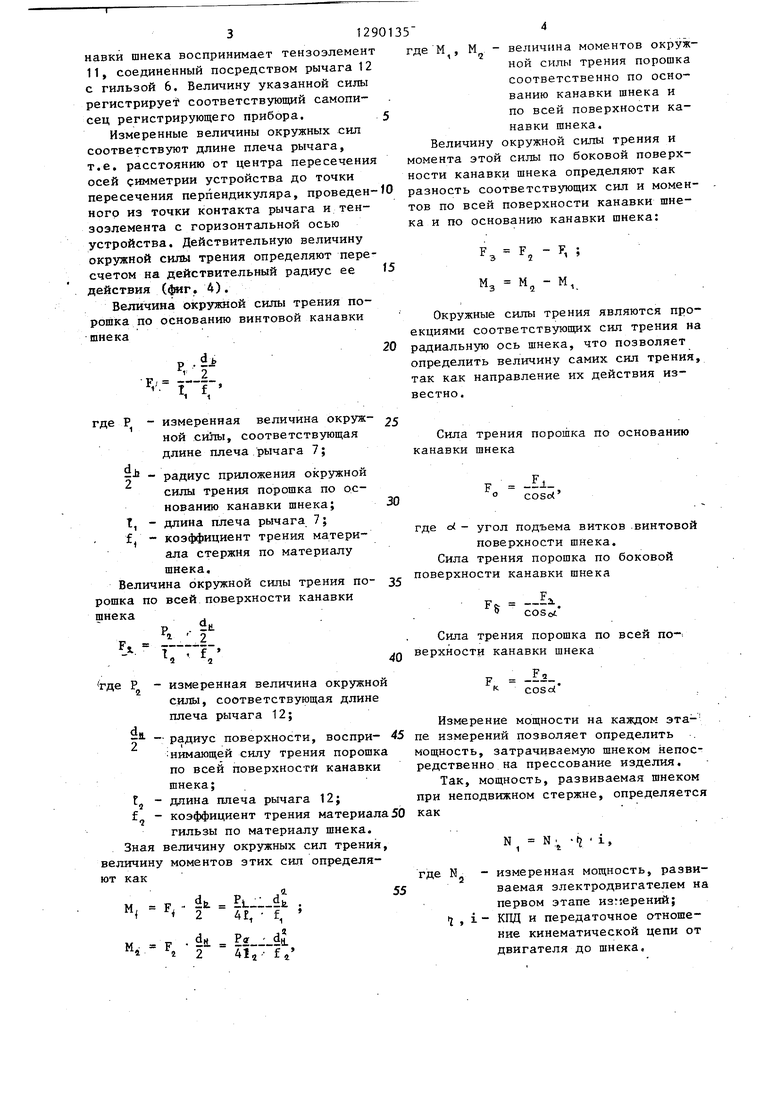

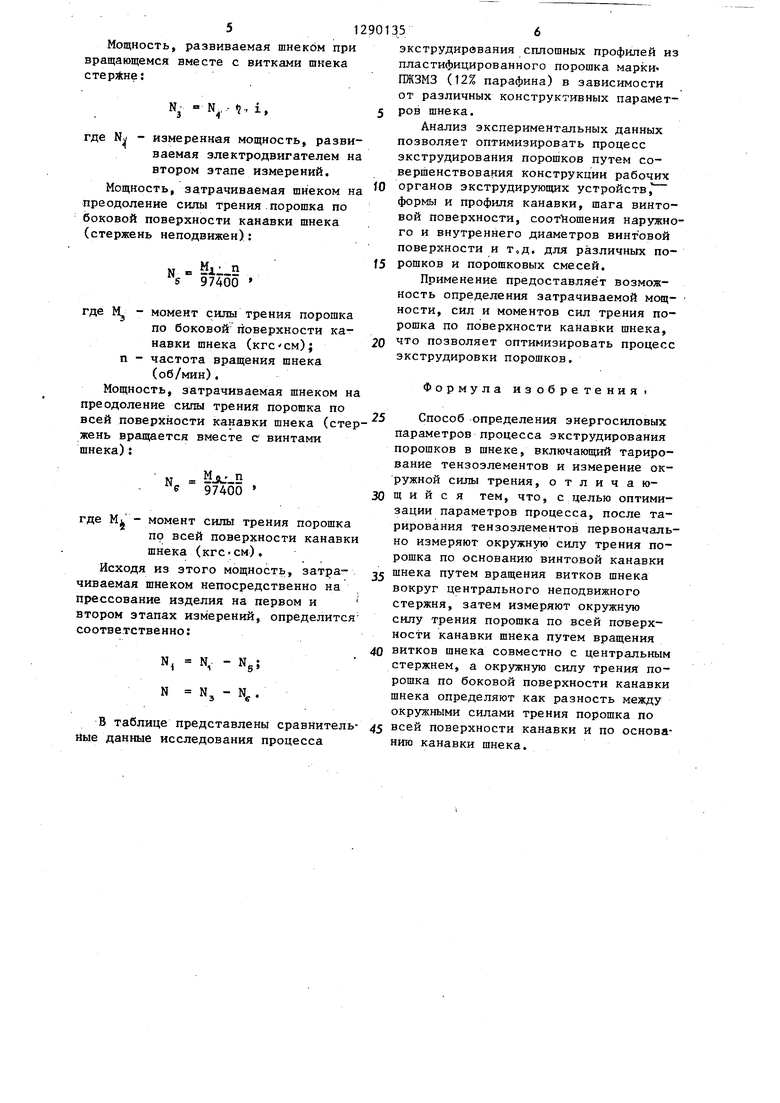

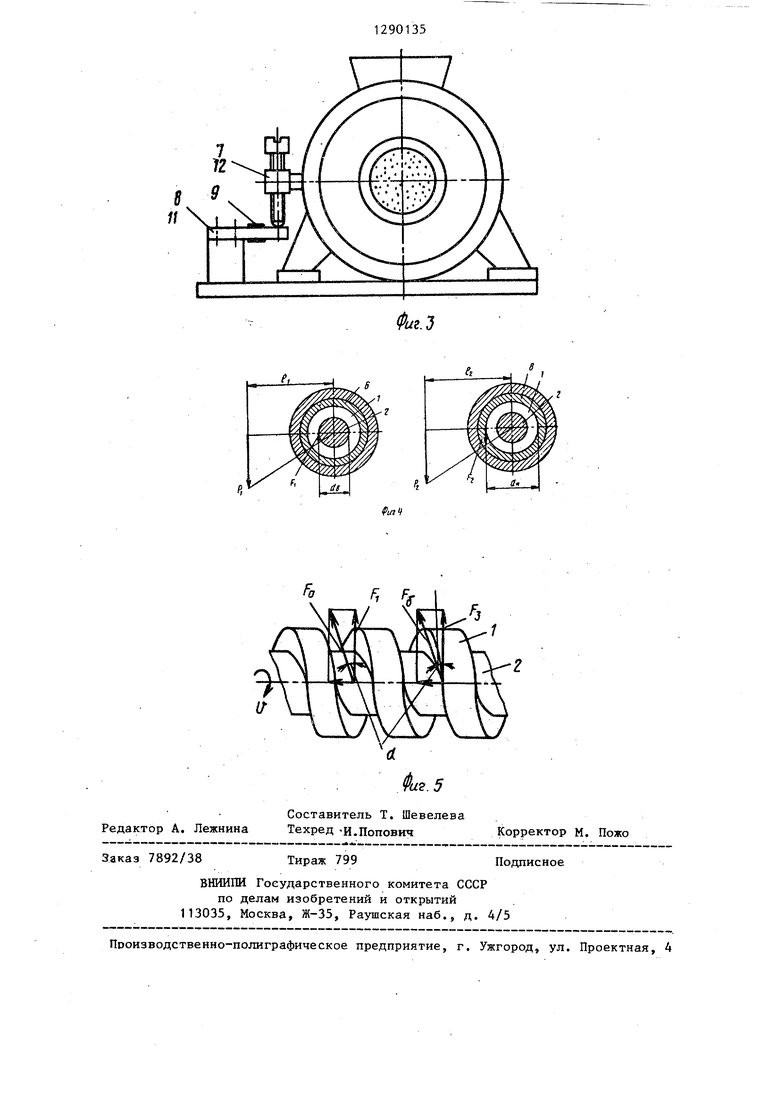

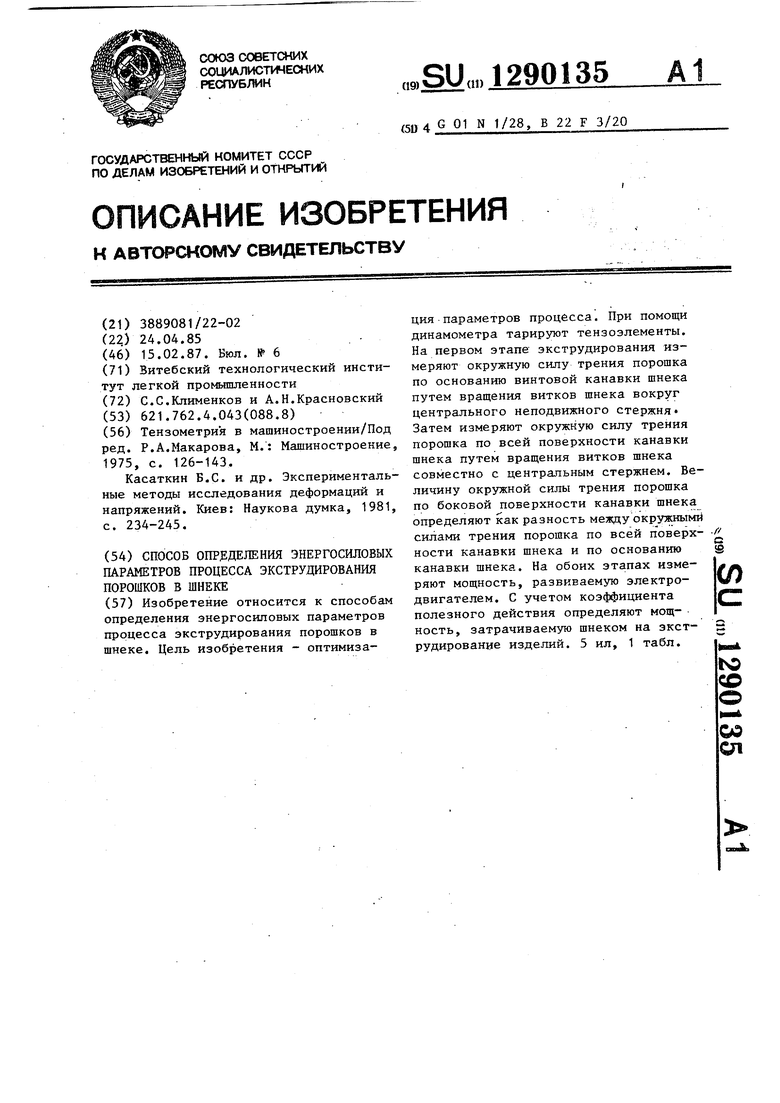

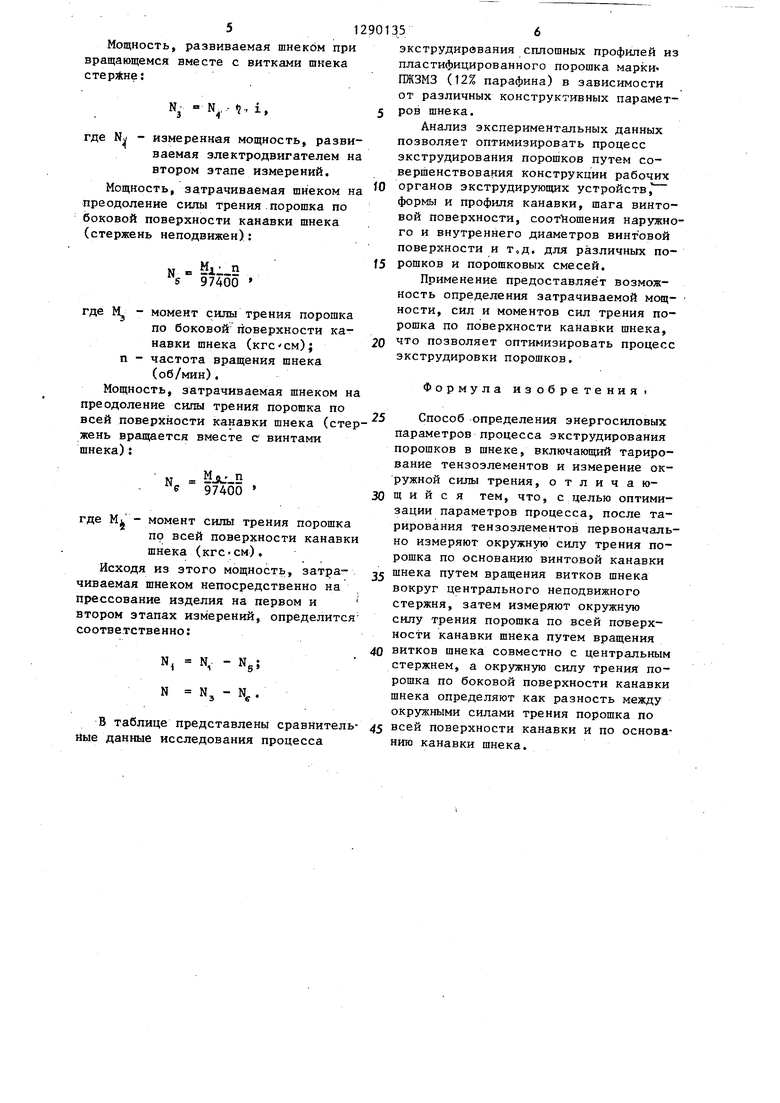

На фиг. 1-3 изображено устройство для осуществления способа определения энергосиловых параметров процесса экструдирования порошков; на фиг. 4 - схема сил, действующих на тензоэле- менты; на фиг. 5 - схема сил, возникающих при экструзии порошка в шнеке.

Способ определения энергосиловых параметров процесса экструдирования порошков осуществляют следующим образом.

При помощи динамометра производят предварительное тарирование тенэоэле- ментов с целью уменьшения погрешности измерения. Далее измерение энергосиловых параметров производят поэтапно. На первом этапе экструдирование осу- ществляют путем вращения витков шнека вокруг центрального неподвижного стержня. При этом измеряют силовые параметры, воздействующие на основание винтовой канавки шнека. Появление окружной силы трения порошка по основанию канавки сопровождается деформацией соответствующего тензоэлемента. Величина окружной силы трения регистрируётся самописцем записывающего при- 35 перемещения порошка. При достижении

40

бора на бумажной ленте. После установления стационарного режима работы, т.е. спустя некоторое время с начала течения порошка в отверстие матрицы, первый этап измерений заканчивают. На втором этапе измерений центральному стержню сообщают вращательное движение совместно с витками шнека. При этом измеряют силовые параметры, воздействующие на всю поверхность канавки шнека. Величина окружной силы трения порошка по всей поверхности шнека регистрируется соответствующим самописцем. Величину окружной силы трения порошка по боковой поверхности 50 канавки шнека определяют как разность между .окружными силами трения порошка по всей поверхности канавки шнека и по основанию канавки шнека. На обоих этапах измерений ваттметром, вклю-55 ченным в цепь электродвигателя, измеряется мощность, развиваемая электродвигателем. Исхрдя из нее с учетом коэффициента полезного действия и

шнеком критического усилия прессования под влиянием указанного момента силы трения порошок начинает проскальзывать относительно гильзы 6 и стержня 2 в радиальном направлении. Возникающая при этом окружная сила трения порошка по основанию канавки шнека через рычаг 7 (фиг. 2 и 3), соединенный со стержнем 2, вызывает 45 деформацию тензоэлемента.8, на котором наклеены тензорезисторы 9, соединяющиеся с тензостанцией (не показана) . Самописец регистрирующего при бора регистрирует на ленте величину этой силы. На этом первый этап измерений заканчивают. На втором этапе производят измерение окружной силы трения порошка по всей поверхности канавки шнека. Для этого рычаг 7 снимают со стержня, а последний -соединяют со шнеком скользящей шпонкой 10. Цикл работы устройства повто ряется. При этом окружную силу трения порошка по всей поверхности капередаточного отношения всех промежуточных звеньев кинематической цепи определяют мощность, затрачиваемую шнеком на экструдирование изделий.

Устройство для осуществления предлагаемого способа работает следующим образом.

От привода (не показан) вращательное движение сообщается шнеку 1, внутри которого установлен центральный неподвижный стержень 2, наружный диаметр которого равен внутреннему диаметру винтовой поверхности шнека (фиг. 1). Одновременно из загрузоч- ного бункера 3 на витки шнека поступает порошок. Продвигаясь по нарезке шнека, порошок достигает зоны уплотнения матрицы 4, в которой начинается его прессование в готовое изделие 5. Плотность изделия определяется степенью обжатия матрицы, реологическими характеристиками порошка и максимальным усилием прессования, которое может развить шнек, причем усилие прессования изменяется от нуля до некоторой величины, при которой начинается течение порошка в отверстие матрицы. Соответственно возрастанию (усилия прессования растет и окружная сила трения порошка по поверхности шнека. Эта сила создает соответствующий момент трения порошка по поверхности шнека, направление действия которого противоположно направлению

0

0 5

шнеком критического усилия прессования под влиянием указанного момента силы трения порошок начинает проскальзывать относительно гильзы 6 и стержня 2 в радиальном направлении. Возникающая при этом окружная сила трения порошка по основанию канавки шнека через рычаг 7 (фиг. 2 и 3), соединенный со стержнем 2, вызывает 5 деформацию тензоэлемента.8, на котором наклеены тензорезисторы 9, соединяющиеся с тензостанцией (не показана) . Самописец регистрирующего прибора регистрирует на ленте величину этой силы. На этом первый этап измерений заканчивают. На втором этапе производят измерение окружной силы трения порошка по всей поверхности канавки шнека. Для этого рычаг 7 снимают со стержня, а последний -соединяют со шнеком скользящей шпонкой 10. Цикл работы устройства повторяется. При этом окружную силу трения порошка по всей поверхности ка.

навки шнека воспринимает тензоэлемент 11, соединенный посредством рычага 12 с гильзой 6. Величину указанной силы регистрирует соответствующий самописец регистрирующего прибора.

Измеренные величины окружных сил соответствуют длине плеча рычага, т.е. расстоянию от центра пересечения осей симметрии устройства до точки пересечения перпендикуляра, проведенногр из точки контакта рычага и тен- зоэлемента с горизонтальной осью устройства. Действительную величину окружной силы трения определяют пересчетом на д ействительный радиус ее действия (фиг. 4).

Величина окружной силы трения порошка по основанию винтовой канавки шнека

Р . Й-Ь

F, 1-2 FV - 1 f ,

Р, измеренная величина окружной силы, соответствующая длине плеча рычага 7;

dj, 2

радиус приложения окружной силы трения порошка по основанию канавки шнека; 1, - длина плеча рычага 7; f, - коэффициент трения материала стержня по материалу шнека.

Величина окружной силы трения поошка по всей поверхности канавки нека

р 5а г. v 2

I.

где Р - измеренная величина окружной силы, соответствующая длине плеча рычага 12;

- - радиус поверхности, воспри- 45 :нимающей силу трения порошка по всей поверхности канавки шнека;

tj - длина плеча рычага 12; f - коэффициент трения материала 50

гильзы по материалу шнека. Зная величину окружных сил трения, величину моментов этих сил определяют как

55

где М , М - величина моментов окружной силы трения порошка соответственно по основанию канавки шнека и по всей поверхности канавки шнека.

Величину окружной силы трения и момента этой силы по боковой поверхности канавки шнека определяют как разность соответствующих сил и моментов по всей поверхности канавки шнека и по основанию канавки шнека:

РЭ

F. - F,

1

м м - м

3 (2 1.

Окружные силы трения являются проекциями соответствующих сил трения на радиальную ось шнека, что позволяет определить величину самих сил трения, так как направление их действия известно.

Сила трения порошка по основанию канавки шнека

30

FI

COSot

где о - угол подъема витков .винтовой

поверхности шНека. Сила трения порошка по боковой поверхности канавки шнека

F&

„РЛ

СОЗы

Сила трения порошка по всей по-. верхности канавки шнека

F -Ел-.

COSci

Измерение мощности на каждом эта- пе измерений позволяет определить мощность, затрачиваемую шнеком непосредственно на прессование изделия.

Так, мощность, развиваемая шнеком при неподвижном стержне, определяется как

N, N;

Ч i:

N,

- измеренная мощность, развиваемая электродвигателем на первом этапе изг-.ерений; i- КПД и передаточное отношение кинематической цепи от двигателя до шнека.

Мощность, развиваемая шнеком при вращающемся вместе с витками шнека стерЛне:

N:

N,. i,

где Ny - измеренная мощность, развиваемая электродвигателем на втором этапе измерений.

Мощность, затрачиваемая шнеком на преодоление силы трения.порошка по боковой поверхности канавки шнека (стержень неподвижен):

N 5 97400

где Mj - момент силы трения порошка по боковой поверхности канавки шнека (кгс см); п - частота вращения шнека

(об/мин),

Мощность, затрачиваемая шнеком на преодоление сшш трения порошка по всей поверхности канавки шнека (стержень вращается вместе с винтами шнека);

N,

MjM- п

97400

где Ht - момент силы трения порошка по всей поверхности канавки шнека (кгс-см).

Исходя из этого мощность, затрачиваемая шнеком непосредственно на прессование изделия на первом и втором этапах измерений, определится соответственно:

N, N, - Ng;

N N, - N .

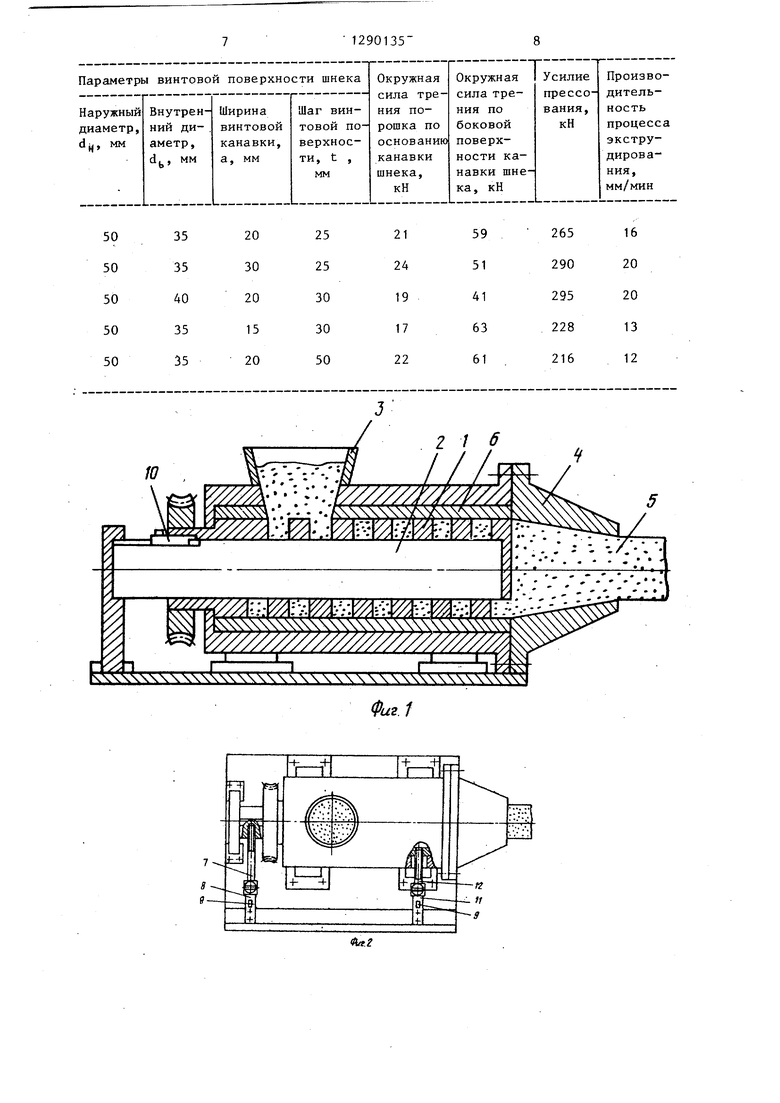

В таблице представлены сравнительные данные исследования процесса

экструдирввания сплошных профилей из пластифицированного порошка марки ПЖЗМЗ (12% парафина) в зависимости от различных конструктивных парамет5 ров шнека.

Анализ экспериментальных данных позволяет оптимизировать процесс экструдирования порошков путем совершенствования конструкции рабочих

O органов экструдирующих устройств, формы и профиля канавки, шага винтовой поверхности, соотТношения наружного и внутреннего диаметров винтовой поверхности и т.д. для различных по15 рошков и порошковых смесей.

Применение предоставляет возможность определения затрачиваемой мсяц- ности, сил и моментов сил трения порошка по поверхности канавки шнека,

0 что позволяет оптимизировать процесс экструдировки порошков.

Формула изобретения

25 Способ определения энергосиповых параметров процесса экструдирования порошков в шнеке, включающий тарирование тензоэлементов и измерение окружной силы трения, отличаю30 Щ и и с я тем, что, с целью оптимизации параметров процесса, после тарирования тензоэлементов первоначально измеряют окружную силу трения порошка по основанию винтовой канавки

эг шнека путем вращения витков шнека вокруг центрального неподвижного стержня, затем измеряют окружную силу трения порошка по всей поверхности канавки шнека путем вращения

40 витков шнека совместно с центральным стержнем, а окружную силу трения порошка по боковой поверхности канавки шнека определяют как разность между окружными силами трения порошка по

45 всей поверхности канавки и по основанию канавки шнека.

35 35

40 35 35

20 30 20 15 20

25 25 30 30 50

59 51 41 63 61

265 290 295 228 216

16

20 20 13 12

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формования порошковых материалов | 1988 |

|

SU1694351A1 |

| Устройство для непрерывного формования трубчатых изделий из порошков | 1985 |

|

SU1289603A1 |

| Устройство для непрерывного прессования порошков | 1982 |

|

SU1199447A1 |

| Устройство для непрерывного формования изделий из порошка | 1985 |

|

SU1289604A1 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1987 |

|

SU1423283A1 |

| Устройство для экструдирования порошковой проволоки | 1984 |

|

SU1177058A1 |

| Устройство для непрерывного формования порошков | 1987 |

|

SU1477521A1 |

| Способ изготовления втулки подшипника скольжения | 2018 |

|

RU2738505C2 |

| Устройство для непрерывного прессования изделий из порошков | 1987 |

|

SU1528621A1 |

| Устройство для прессования изделий из порошковых материалов | 1988 |

|

SU1565725A2 |

Изобретение относится к способам определения энергосиловых параметров процесса экструдирования порошков в шнеке. Цель изобретения - оптимизация параметров процесса. При помощи динамометра тарируют тензоэлементы. На первом этапе экструдирования измеряют окружную силу трения порошка по основанию винтовой канавки шнека путем вращения витков шнека вокруг центрального неподвижного стержня Затем измеряют окружную силу трения порошка по всей поверхности канавки шнека путем вращения витков шнека совместно с центральным стержнем. Величину окружной силы трения порошка по боковой поверхности канавки шнека определяют как разность между окружными силами трения порошка по всей поверх- ; ности канавки шнека и по основанию канавки шнека. На обоих этапах измеряют мощность, развиваемую электродвигателем. С учетом коэффициента полезного действия определяют мощность, затрачиваемую шнеком на экст- S рудирование изделий. 5 ил, 1 табл. (Л o со Од СД

ю

Фиг.1

Редактор А. Лежнина

Составитель Т. Шевелева Техред -И.Попович

Заказ 7892/38

Тираж 799Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Й/г.5

Корректор М. Пожо

| Тензометрия в машиностроении/Под ред | |||

| Р.А.Макарова, М.: Машиностроение, 1975, с | |||

| Ударно-вращательная врубовая машина | 1922 |

|

SU126A1 |

| Касаткин Б.С | |||

| и др | |||

| Экспериментальные методы исследования деформаций и напряжений | |||

| Киев: Наукова думка, 1981, с | |||

| Крутильный аппарат | 1922 |

|

SU234A1 |

Авторы

Даты

1987-02-15—Публикация

1985-04-24—Подача