.1 11

Изобретение относится к порошковой металлургии, в частности к устройствам для экструдирования порошковой проволоки и двухслойных длинномерных изделий.

Цель изобретения - расширение технологических возможностей.

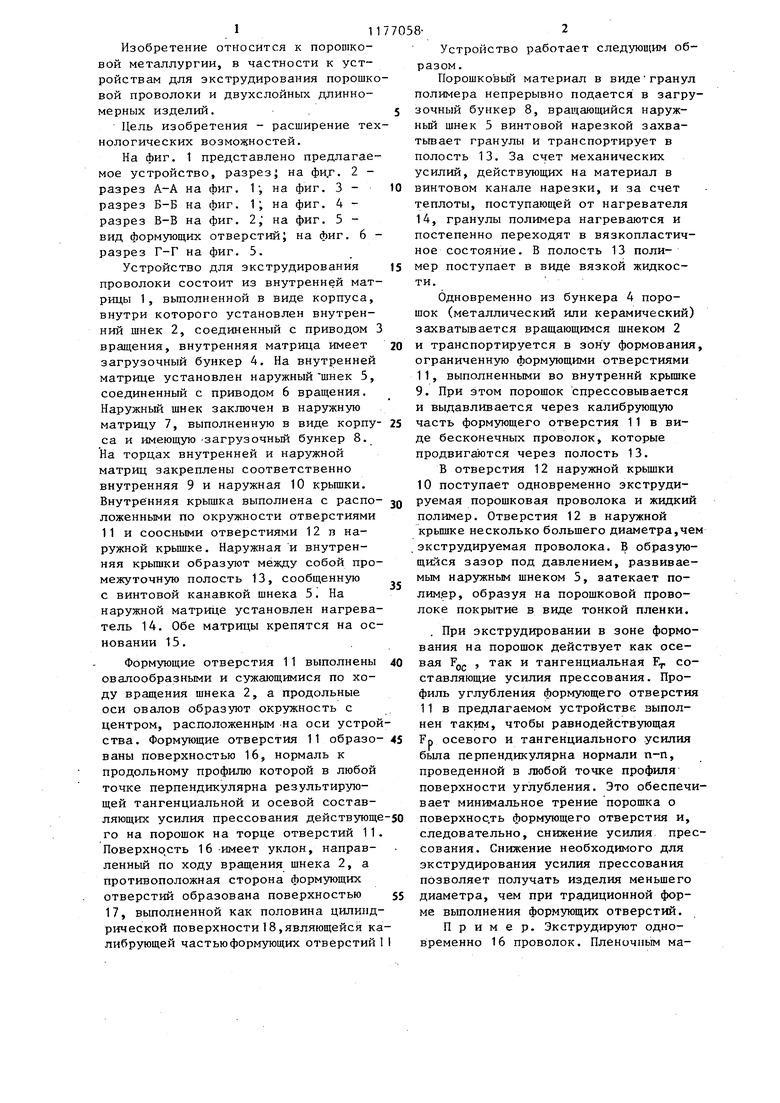

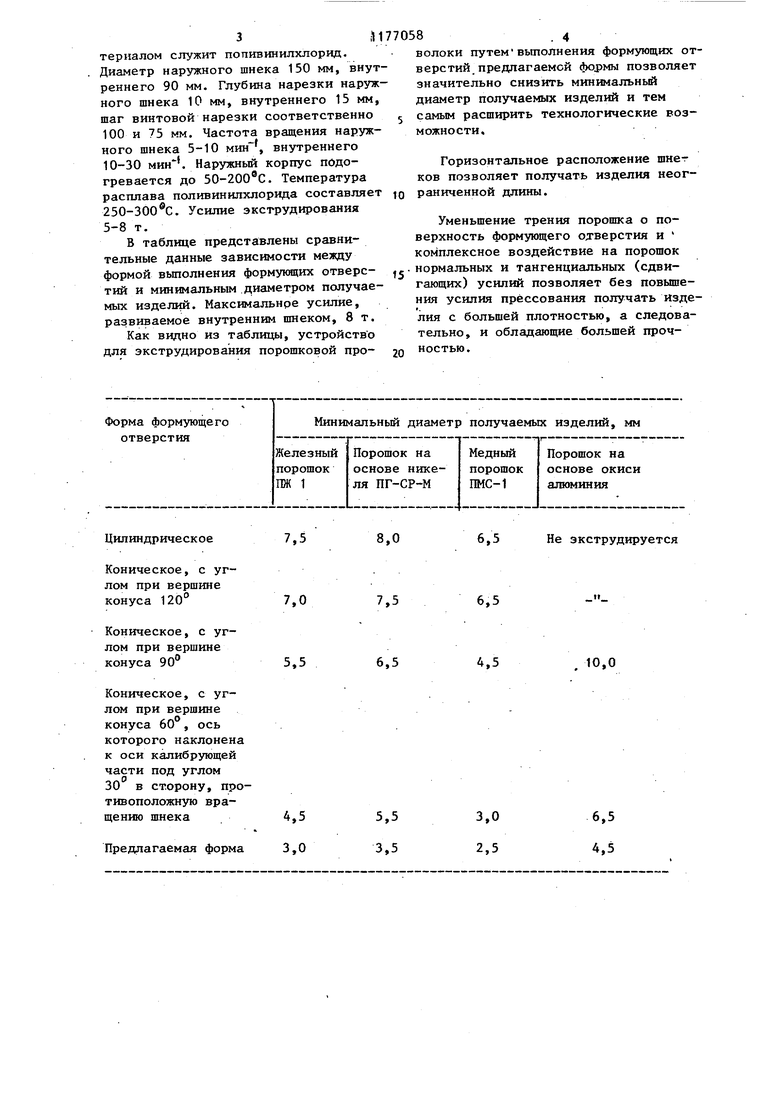

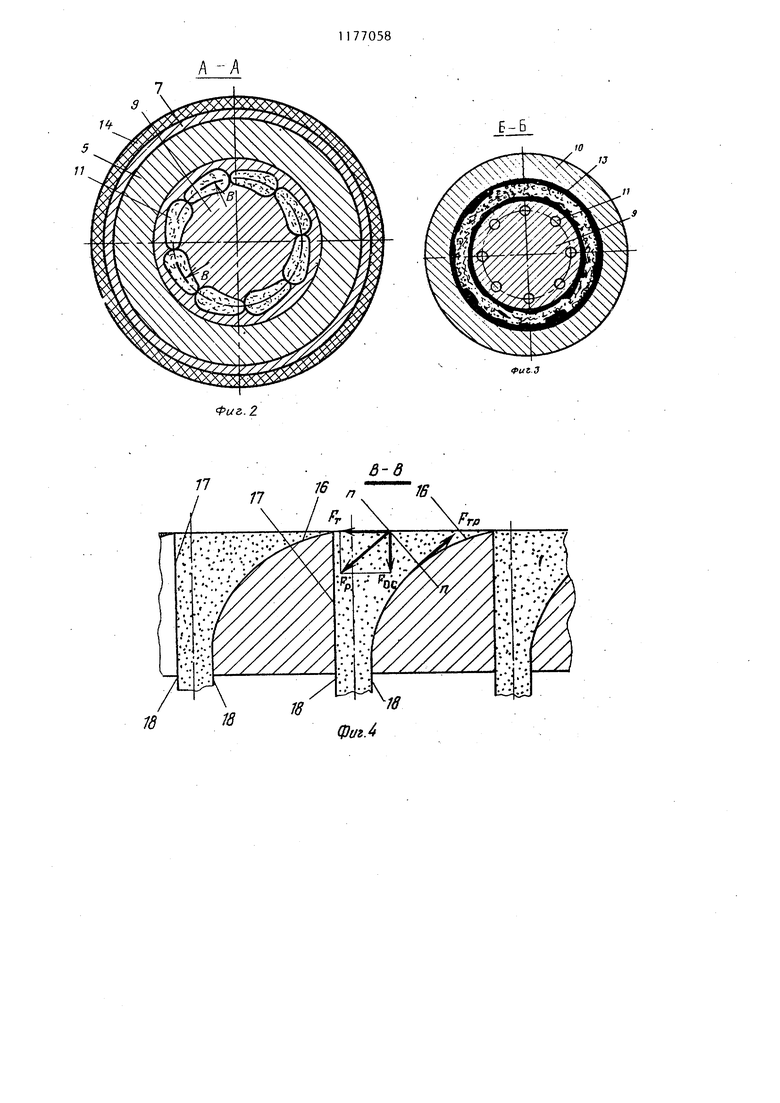

На фиг. 1 представлено предлагаемое устройство, разрез; на фи,г. 2 разрез А-А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 1; на фиг. 4 разрез В-В на фиг. 2, на фиг. 5 вид формующих отверстий; на фиг. 6 разрез Г-Г на фиг. 5.

Устройство для экструдирования проволоки состоит из внутренней матрицы 1, выполненной в виде корпуса, внутри которого установлен внутренний шнек 2, соединенный с приводом 3 вращения, внутренняя матрица имеет загрузочный бункер 4, На внутренней матрице установлен наружныйшнек 5, соединенный с приводом 6 вращения. Наружный шнек заключен в наружную матрицу 7, выполненную в виде корпуса и имеющую Загрузочный бункер 8. На торцах внутренней и наружной матриц закреплены соответственно внутренняя 9 и наружная Ю крышки. Внутренняя крьш1ка выполнена с расположенными по окружности отверстиями 11 и coocHbDviH отверстиями 12 п наружной крьш1ке. Наружная и внутренняя крышки образуют между собой промежуточную полость 13, сообщенную с винтовой канавкой шнека 5. На наружной матрице установлен нагреватель 14. Обе матрицы крепятся на основании 15.

Формующие отверстия 11 выполнены овалообразными и сужающимися по ходу вращения щнека 2, а продольные оси овалов образуют окружность с центром, расположеннь М на оси устройства. Формующие отверстия 11 образованы поверхно.стью 16, нормаль к продольному профилю которой в любой точке перпендикулярна результирующей тангенциальной и осевой составляющих усилия прессования действующего на порошок на торце отверстий 11. Поверхность 16 -имеет уклон, направленный по ходу вращения шнека 2, а противоположная сторона формующих отверстий образована поверхностью 17, вьтолненной как половина цилиндрической поверхности 18,являющейся калибрующей частью формующих отверстий 1

7058-2

Устройство работает следующим образом.

Порошковый материал в видегранул полимера непрерывно подается в загрузочный бункер 8, вращающийся наружный шнек 5 винтовой нарезкой захватывает гранулы и транспортирует в полость 13. За счет механических усилий, действующих на материал в

10 винтовом канале нарезки, и за счет теплоты, поступающей от нагревателя 14, гранулы полимера нагреваются и постепенно переходят в вязкопластичное состояние. В полость 13 полимер поступает в виде вязкой жидкости.

Одновременно из бункера 4 порошок (металлический или керамический) захватывается вращающимся шнеком 2

0 и транспортируется в зону формования, ограниченную формующими отверстиями 11, выполненными во внутреннй крьпике 9. При этом порошок спрессовывается и выдавливается через калибрующую

5 часть формующего отверстия 11 в виде бесконечных проволок, которые продвигаются через полость 13.

В отверстия 12 наружной крьш1ки 10 поступает одновременно экструдиQ руемая порошковая проволока и жидкий полимер. Отверстия 12 в наружной крьш1ке несколько большего диаметра,чем .экструдируемая проволока. Б образующийся зазор под давлением, развиваемым наружным шнеком э, затекает полимер, образуя на порошковой проволоке покрытие в виде тонкой пленки.

. При экструдировании в зоне формования на порошок действует как осевая Fgg , так и тангенциальная Ер составляющие усилия прессования. Профиль углубления формующего отверстия 11 в предлагаемом устройстве выполнен таким, чтобы равнодействующая

FP осевого и тангенциального усилия была перпендикулярна нормали п-п, проведенной в любой точке профиля поверхности углубления. Это обеспечивает минимальное трение порошка о

поверхность формующего отверстия и, следовательно, снижение усилия прессования. Снижение необходимого для экструдирования усилия прессования позволяет получать изделия меньшего

диаметра, чем при традиционной форме выполнения формующих отверстий. Пример. Экструдируют одновременно 16 проволок. Пленочным матерналом служит попивинилхлорид. Диаметр наружного шнека 150 мм, внутреннего 90 мм. Глубина нарезки наружного шнека 10 мм, внутреннего 15 мм, шаг винтовой нарезки соответственно 100 и 75 мм. Частота вращения наружного шнека 5-10 мин , внзп-реннего 10-30 мин . Наружный корпус подогревается до 50-200°С. Температура расплава поливинилхлорида составляет 250-300®С. Усилие экструдирсвания 5-8 т.

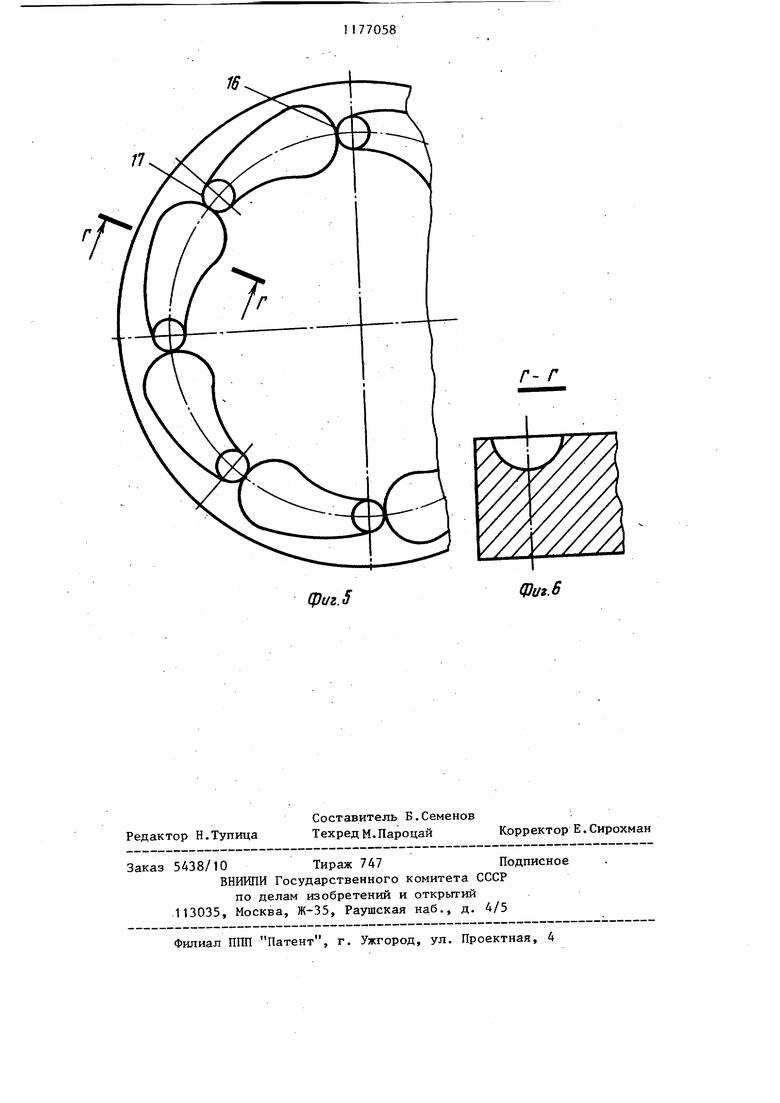

В таблице представлены сравнительные данные зависимости мезвду формой выполнения формунндих отверстий и минимальным диаметром получаемых изделий. Максимальнре усилие, развиваемое внутренним шнеком, 8 т.

Как видно из таблицы, устройство для экструдирования порошковой проволоки путемвьтолнения формующих отверстий предлагаемой формы позволяет значительно снизить минимальный диаметр получаемых изделий и тем самым расширить технологические возможности.

Горизонтальное расположение шнет ков позволяет получать изделия неограниченной длины.

Уменьшение трения порошка о поверхность формующего од-верстия и комплексное воздействие на порошок нормальных и тангенциальных (сдвигающих) усилий позволяет без повышения усилия прессования получать Изделия с большей плотностью, а следовательно, и обладающие большей прочностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для экструдирования порошковой проволоки | 1985 |

|

SU1304986A1 |

| Устройство для формования длинномерных изделий | 1983 |

|

SU1139565A1 |

| Устройство для непрерывного формования изделий из порошков | 1988 |

|

SU1586856A1 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1987 |

|

SU1423283A1 |

| Способ формования порошковых материалов | 1988 |

|

SU1694351A1 |

| Устройство для непрерывного прессования изделий из порошка | 1986 |

|

SU1340905A1 |

| Устройство для получения многослойных трубчатых изделий из порошков экструзией | 1984 |

|

SU1225690A1 |

| Устройство для непрерывного прессования изделий из порошков | 1987 |

|

SU1528621A1 |

| Способ определения энергосиловых параметров процесса экструдирования порошков в шнеке | 1985 |

|

SU1290135A1 |

| Устройство для непрерывного формования изделий из порошков | 1982 |

|

SU1039647A1 |

1. УСТРОЙСТВО ДЛЯ ЭКСТРУ РОВАНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ, сод жащее наружный и внутренний шнеки и матрицу, отличающеес тем, что, с целью расширения технологических возможностей, оно снабжено дополнительной матрицей, матрицы расположены коаксиально одна другой и выполнены в виде корпусов и крышек с образованием полости между крышками, полость сообщена с винтовой канавкой наружного шнека, а в крьшзках по окружности выполнены соосные формующие отверстия. 2. Устройство по П.1, отличающееся тем, что формующие отверстия выполнены в виде овалообразных, сужающихся и плавно углубляющихся по ходу вращения шнека канавок, а в конце последних выполнены цилиндрические сквозные отверстия.

Цилиндрическое

Коническое, с углом при вершине конуса 120°

Коническое, с углом при вершине конуса

Коническое, с углом при вершине конуса 60°, ось которого наклонена к оси калибрующей части под углом 30 в сторону, противоположную вращению шнека

Предлагаемая форма

6,5

Не экструдируется

6,5

4,5

. 10,0

3,0

6,5 2,5 4,5

А -А

TiФиг. 2

фаг.4

Е-Б

fj

П

fut.3

6-д

(иг.5

Фиг. 6

| Газонепроницаемый ввод для металлических ртутных выпрямителей | 1951 |

|

SU95243A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для прессования двух-СлОйНыХ ТРуб из пОРОшКА | 1979 |

|

SU852446A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-09-07—Публикация

1984-01-04—Подача