Изобретение относится к контактной стыковой сварке сопротивлением, преимущественно звеньев высокопрочных цепей малого шага с ограниченным припуском на сварку, что не позволяет применить сварку оплавлением, поскольку перед осадкой не обеспечивается требуемый разогрев и градиент температур на свариваемых торцах.

Целью изобретения является повышение качества сварных соединений звеньев высокопрочных цепей малого шага.

Способ заключается в создании на торцах звена путем их интенсивного предварительного оплавления узкой полоски с высоким градиентом температур нагретого металла в диапазоне 7000-9000 К/см, обладающего повышенным электросопротивлением, что, в свою очередь, способствует интенсификации и локализации нагрева на торцах во время осадки под током. Указанное оказывает благоприятное влияние на сварку: высокая температура способствует расплавлению окис- лов, возникающие высокие давления в стыке - вытеснению окислов, к тому же предварительное оплавление также способствует дальнейшему равномерному нагреву стыка сопротивлением во время осадки под токОм. Все это приводит к образованию качествен- ного соединения.

Сварное соединение окончательно формируется при сварке сопротивлением. Образование соединения после оплавления можно рассматривать, как предварительное.

Основное требование к этому соединению заключается в минимально допустимом содержании окислов в стыке. Этому требованию отвечает интенсивное оплавление на повышенном напряжении.

На «осадку под током в данном случае требуется значительное время - 0,1- 0,3 с. Если за это время подвижный корпус подойдет к положению «на упор, то произойдет перегрев стыка, снижение усилия осадки и, следовательно, прочности соединения. Поэтому необходимо, чтобы осадка «на упор была заменена на неограниченную осадку, что регулируется напряжением холостого хода и усилием осадки (последнее легко изменяется путем дросселирования плунжерной и штоковой полостей цилиндра осадки или изменением давления в гидроцилиндре). Таким образом достигают достаточно постоянного шага цепей.

После сварки, с целью повышения качества соединений, продолжают воздействовать на стык усилием сварки в течение 0,02- 0,8 с. Нижний предел времени осаживания без тока устанавливается, исходя из необходимости ускорения процесса при условии, что при сварке цепей определенной категории качества время осаживания соединения без тока не оказывает значимого влияния на прочность, а также для страховки механического воздействия на соединение, усилиями, аккумулированными в контуре звена

S

п 5

0

0

5

0

5

в сторону, противоположную сварочному усилию, при прохождении тока, поскольку это может вызвать выплеск металла. Верхний предел установлен 0,8 с с целью повышения качества соединения и для предотвращения снижения производительности.

Согласно предлагаемому способу подавляющая часть припуска и энерговложения в формировании сварного соединения приходится на процесс осадки, т. е. сварки сопротивлением, в то время как при обычной сварке оплавлением или оплавлением с подогревом к моменту осадки происходит, практически, полное завершение процесса энерговложения ,и расходования припуска на сварку.

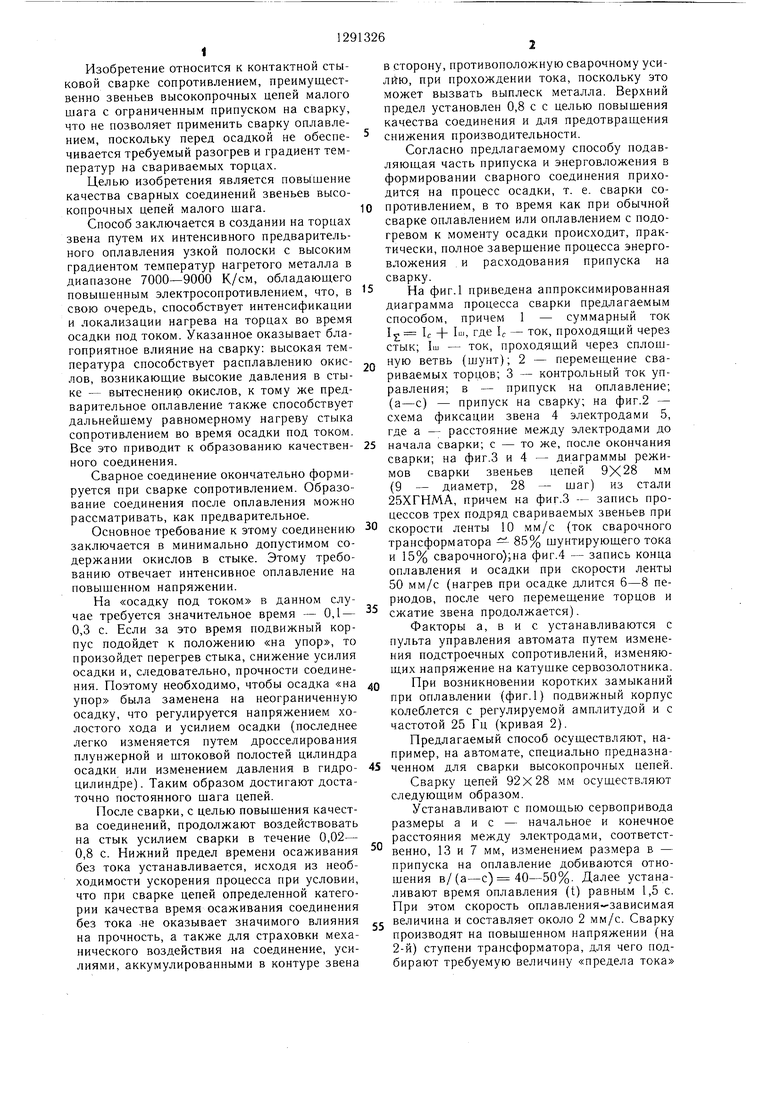

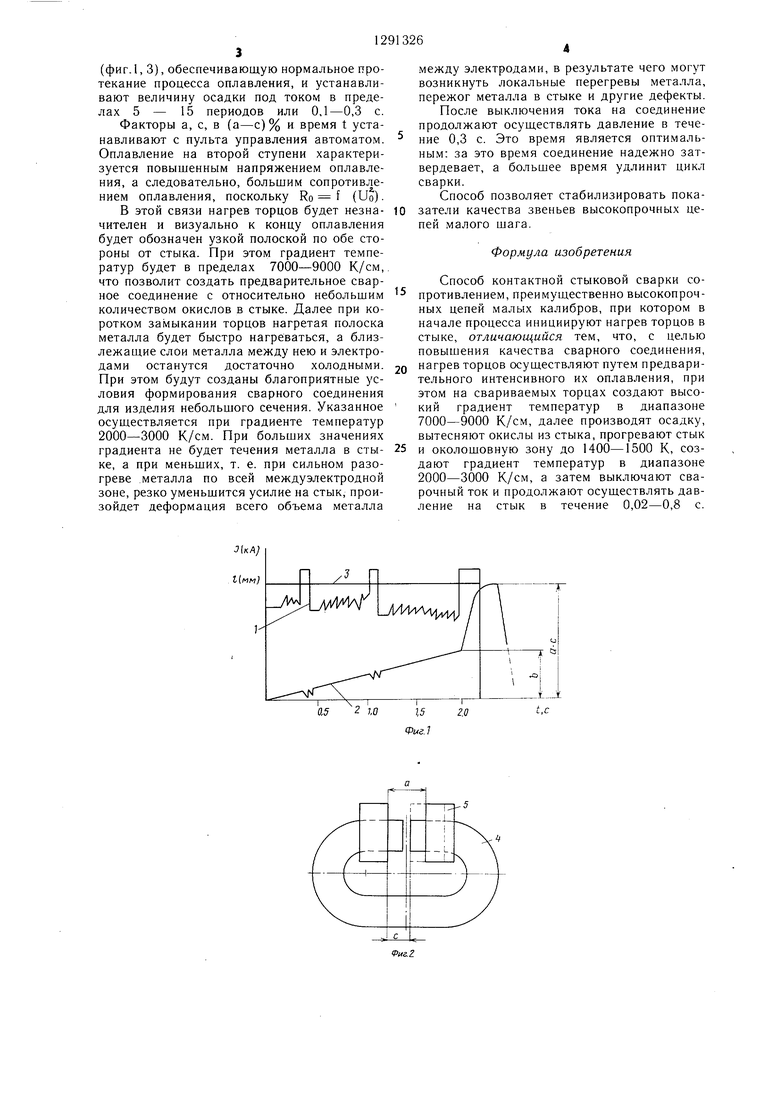

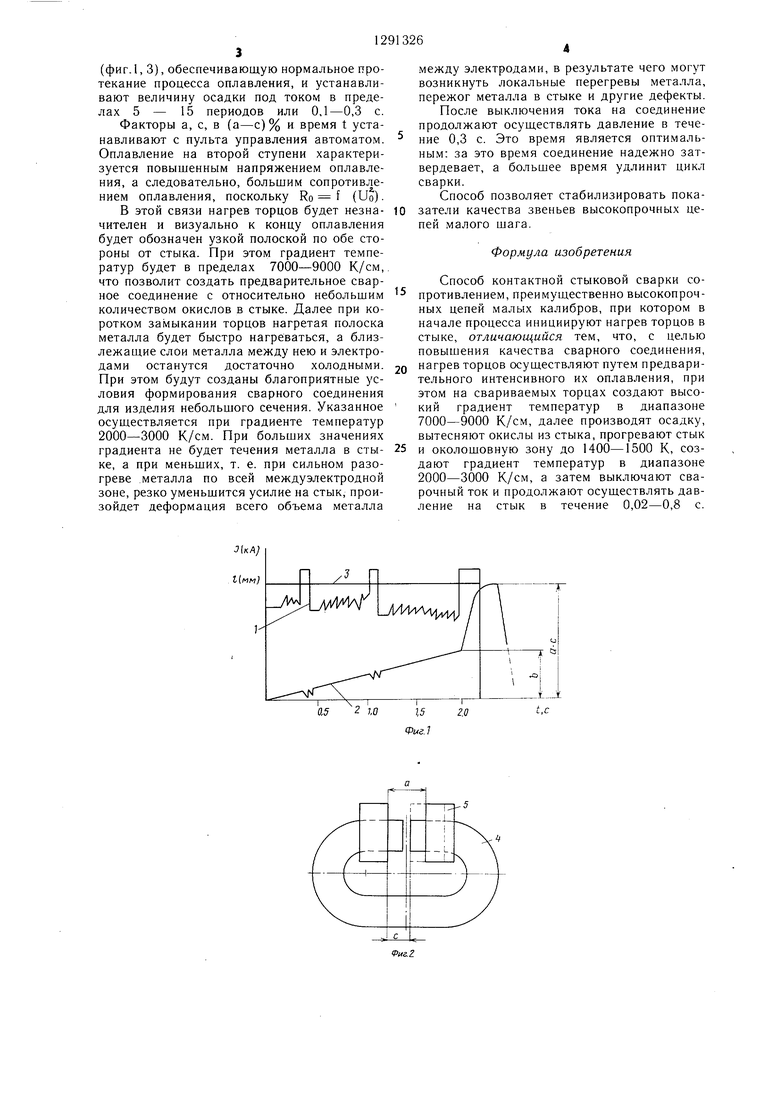

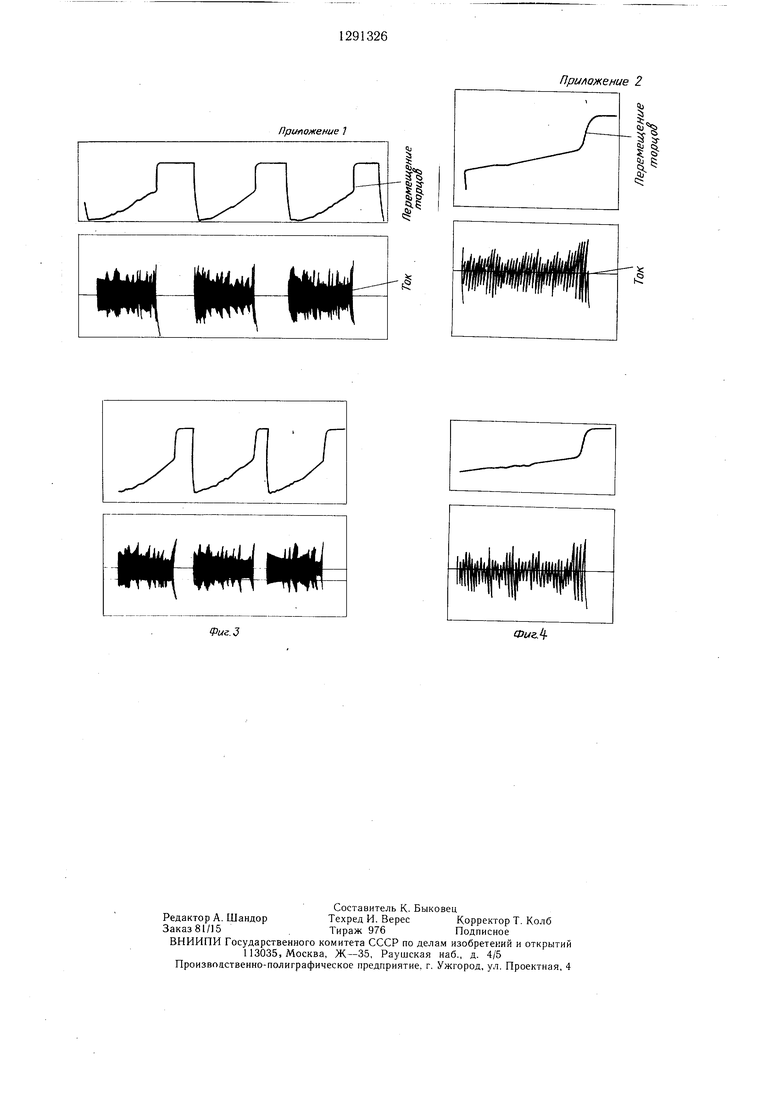

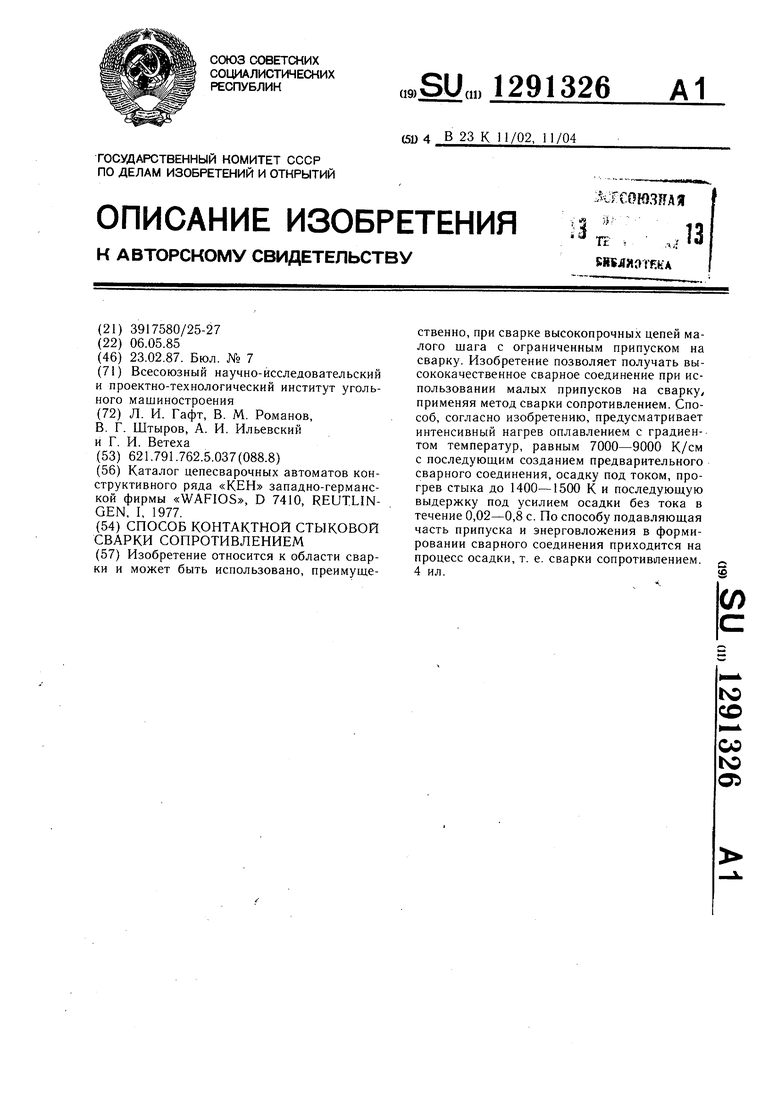

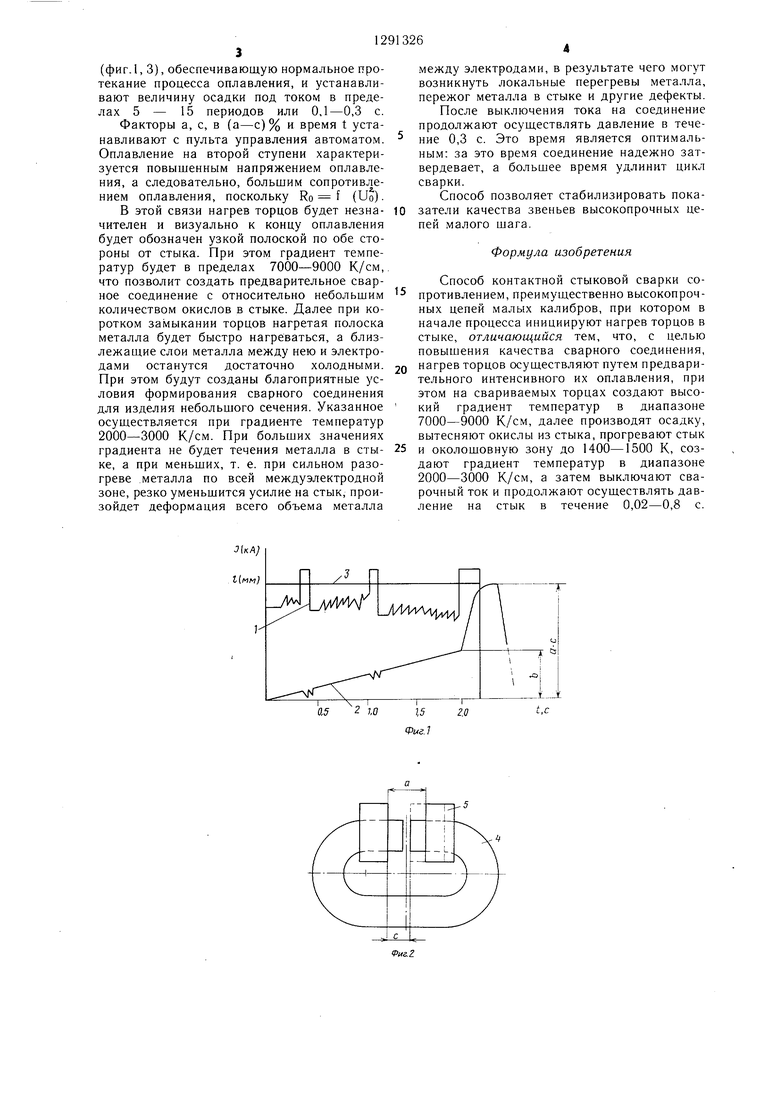

На фиг.1 приведена аппроксимированная диаграмма процесса сварки предлагаемым способом, причем 1 - суммарный ток 1 1 -|- lu,, где 1с - ток, проходящий через стык; 1ш - ток, проходящий через сплошную ветвь (шунт); 2 - перемещение свариваемых торцов; 3 - контрольный ток управления; в - припуск на оплавление; (а-с) - припуск на сварку; на фиг.2 - схема фиксации звена 4 электродами 5, где а - расстояние между электродами до начала сварки; с - то же, после окончания сварки; на фиг.З и 4 - диаграммы режимов сварки звеньев цепей 9X28 мм (9 - диаметр, 28 - щаг) из стали 25ХГНМА, причем на фиг.З - запись процессов трех подряд свариваемых звеньев при скорости ленты 10 мм/с {ток сварочного трансформатора 85% шунтирующего тока и 15% сварочного);на фиг.4 - запись конца оплавления и осадки при скорости ленты 50 мм/с (нагрев при осадке длится 6-8 периодов, после чего перемещение торцов и сжатие звена продолжается).

Факторы а, в и с устанавливаются с пульта управления автомата путем изменения подстроечных сопротивлений, изменяющих напряжение на катушке сервозолотника.

При возникновении коротких за.мыканий при оплавлении (фиг.1) подвижный корпус колеблется с регулируемой амплитудой и с частотой 25 Гц (Кривая 2).

Предлагаемый способ осуществляют, например, на автомате, специально предназначенном для сварки высокопрочных цепей.

Сварку цепей 92x28 мм осуществляют следующим образом.

Устанавливают с помощью сервопривода размеры а и с - начальное и конечное расстояния между электродами, соответственно, 13 и 7 мм, изменением размера в - припуска на оплавление добиваются отношения в/(а-с) 40-50%. Далее устана- ливают время оплавления (t) равным 1,5 с. При этом скорость оплавления-зависимая величина и составляет около 2 мм/с. Сварку производят на повышенном напряжении (на 2-й) ступени трансформатора, для чего подбирают требуемую величину «предела тока

(фиг.1, 3), обеспечивающую нормальное протекание процесса оплавления, и устанавливают величину осадки под током в пределах 5 - 15 периодов или 0,1-0,3 с.

Факторы а, с, в (а-с)% и время t устанавливают с пульта управления автоматом. Оплавление на второй ступени характеризуется повышенным напряжением оплавления, а следовательно, большим сопротивлением оплавления, поскольку RQ f (Uo).

В этой связи нагрев торцов будет незначителен и визуально к концу оплавления будет обозначен узкой полоской по обе стороны от стыка. При этом градиент температур будет в пределах 7000-9000 К/см,. что позволит создать предварительное сварное соединение с относительно небольшим количеством окислов в стыке. Далее при коротком замыкании торцов нагретая полоска металла будет быстро нагреваться, а близлежащие слои металла между нею и электродами останутся достаточно холодными. При этом будут созданы благоприятные условия формирования сварного соединения для изделия небольшого сечения. Указанное осуществляется при градиенте температур 2000-3000 К/см. При больших значениях

между электродами, в результате чего могут возникнуть локальные перегревы металла, пережог металла в стыке и другие дефекты. После выключения тока на соединение продолжают осушествлять давление в тече ние 0,3 с. Это время является оптимальным: за это время соединение надежно затвердевает, а большее время удлинит цикл сварки.

Способ позволяет стабилизировать пока10 затели качества звеньев высокопрочных цепей малого шага.

Формула изобретения

Способ контактной стыковой сварки сопротивлением, преимущественно высокопрочных цепей малых калибров, при котором в начале процесса инициируют нагрев торцов в стыке, отличающийся тем, что, с целью повышения качества сварного соединения,

2Q нагрев торцов осуществляют путем предварительного интенсивного их оплавления, при этом на свариваемых торцах создают высо кий градиент температур в диапазоне 7000-9000 К/см, далее производят осадку, вытесняют окислы из стыка, прогревают стык

15

градиента не будет течения металла в сты-25 и околошовную зону до 1400-1500 К, созке, а при меньших, т. е. при сильном разо-дают градиент температур в диапазоне

греве металла по всей междуэлектродной2000-3000 К/см, а затем выключают свазоне, резко уменьшится усилие на стык, прои-рочный ток и продолжают осушествлять давзойдет деформация всего объема металлаление на стык в течение 0,02-0,8 с.

между электродами, в результате чего могут возникнуть локальные перегревы металла, пережог металла в стыке и другие дефекты. После выключения тока на соединение продолжают осушествлять давление в течение 0,3 с. Это время является оптимальным: за это время соединение надежно затвердевает, а большее время удлинит цикл сварки.

Способ позволяет стабилизировать показатели качества звеньев высокопрочных цепей малого шага.

Формула изобретения

Способ контактной стыковой сварки сопротивлением, преимущественно высокопрочных цепей малых калибров, при котором в начале процесса инициируют нагрев торцов в стыке, отличающийся тем, что, с целью повышения качества сварного соединения,

нагрев торцов осуществляют путем предварительного интенсивного их оплавления, при этом на свариваемых торцах создают высокий градиент температур в диапазоне 7000-9000 К/см, далее производят осадку, вытесняют окислы из стыка, прогревают стык

и околошовную зону до 1400-1500 К, соз

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной стыковой сварки звеньев цепей | 1983 |

|

SU1100061A1 |

| Способ контактной стыковой сварки оплавлением с подогревом звеньев цепей | 1985 |

|

SU1465217A1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ ПОЛОС | 2008 |

|

RU2377106C1 |

| Способ контактной стыковой сварки | 1982 |

|

SU1074683A1 |

| Способ контактной стыковой сварки оплавлением | 1977 |

|

SU633689A1 |

| Способ сварки давлением | 1990 |

|

SU1754365A1 |

| Способ контактной стыковой сварки рельсов | 2016 |

|

RU2641586C1 |

| Способ контактной стыковой сварки оплавлением | 1983 |

|

SU1461601A2 |

| СПОСОБ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ ОБЫКНОВЕННОГО ЗВЕНА ШВАРТОВНОЙ ЦЕПИ КЛАССА R6 | 2016 |

|

RU2714279C1 |

| Способ контактной стыковой сварки оплавлением | 1982 |

|

SU1092018A1 |

Изобретение относится к области сварки и может быть использовано, преимущественно, при сварке высокопрочных цепей малого шага с ограниченным припуском на сварку. Изобретение позволяет получать высококачественное сварное соединение при использовании малых припусков на сварку, применяя метод сварки сопротивлением. Способ, согласно изобретению, предусматривает интенсивный нагрев оплавлением с градиентом температур, равным 7000-9000 К/см с последующим созданием предварительного сварного соединения, осадку под током, прогрев стыка до 1400-1500 К и последующую выдержку под усилием осадки без тока в течение 0,02-0,8 с. По способу подавляющая часть припуска и энерговложения в формировании сварного соединения приходится на процесс осадки, т. е. сварки сопротивлением. 4 ил. с е (Л с ю со со ю о

Приложение 2

При ожение 7

l W

Фиг.З

ФигЛ

| Каталог цепесварочных автоматов конструктивного ряда «КЕН западно-германской фирмы «WAFIOS, D 7410, REUTLIN- GEN | |||

| I, 1977. |

Авторы

Даты

1987-02-23—Публикация

1985-05-06—Подача