Изобретение относится к обработке металлов давлением, в частности может быть использовано для изготовления кольцевой гофрированной зубцо- во-пазовой зоны электрических машин, а также оребренных труб, покрытий, мембран и кожухов.

Цель изобретения - повышение качества и уменьшение трудоемкости из го то вления.

Способ изготовления зубцово-пазо- вой зоны электрической машины состоит в том, что предварительно сгофри- рованную плоскую заготовку сворачивают в цилиндр и придают прямоугольным пазам, выполненным на плоской заготовке, трапецеидальную форму, а пазовые перемычки калибруют по цилиндрической поверхности. I

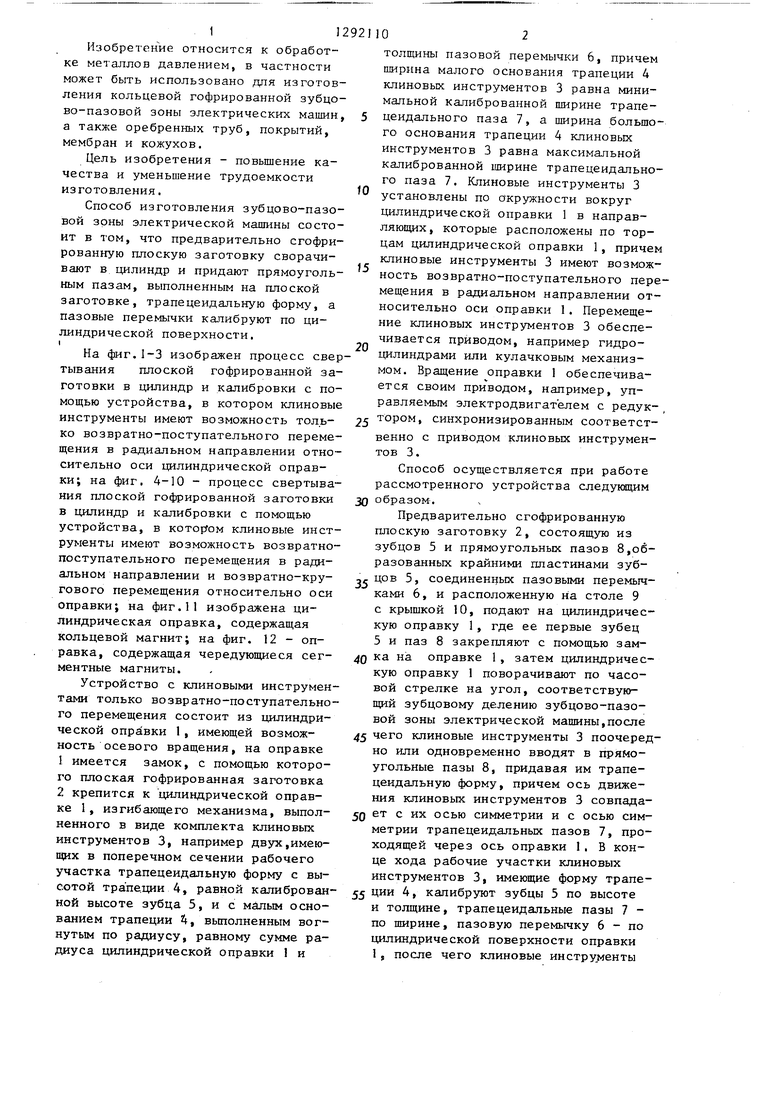

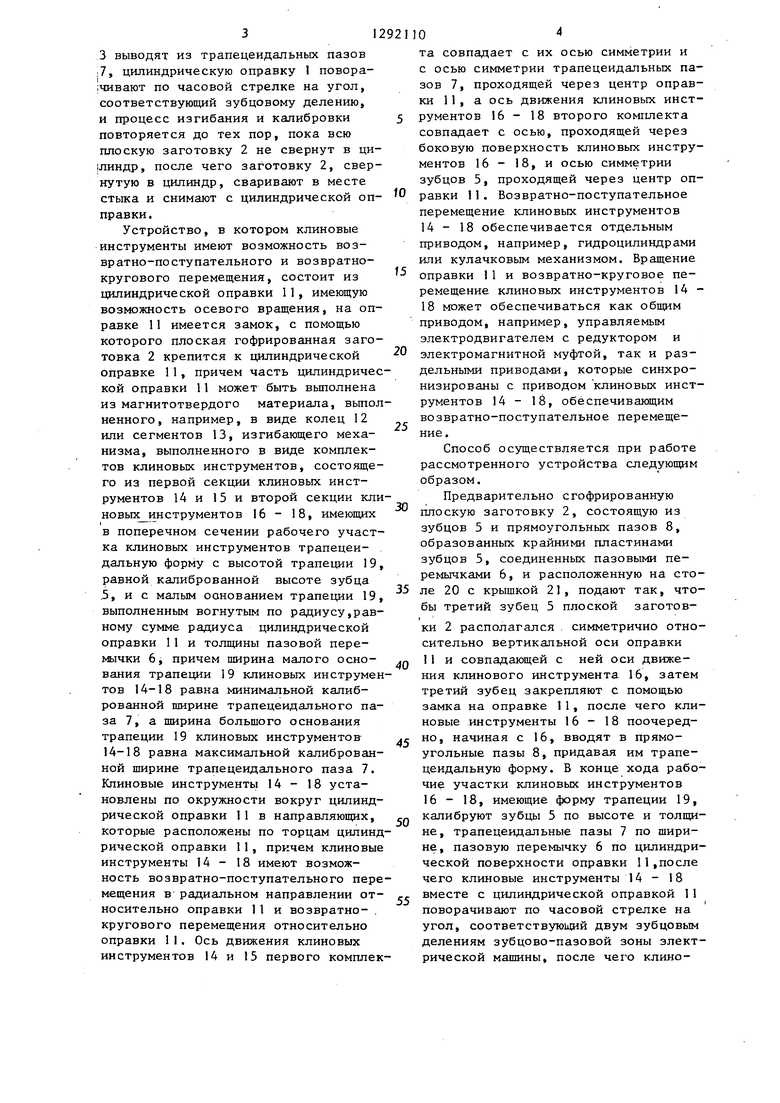

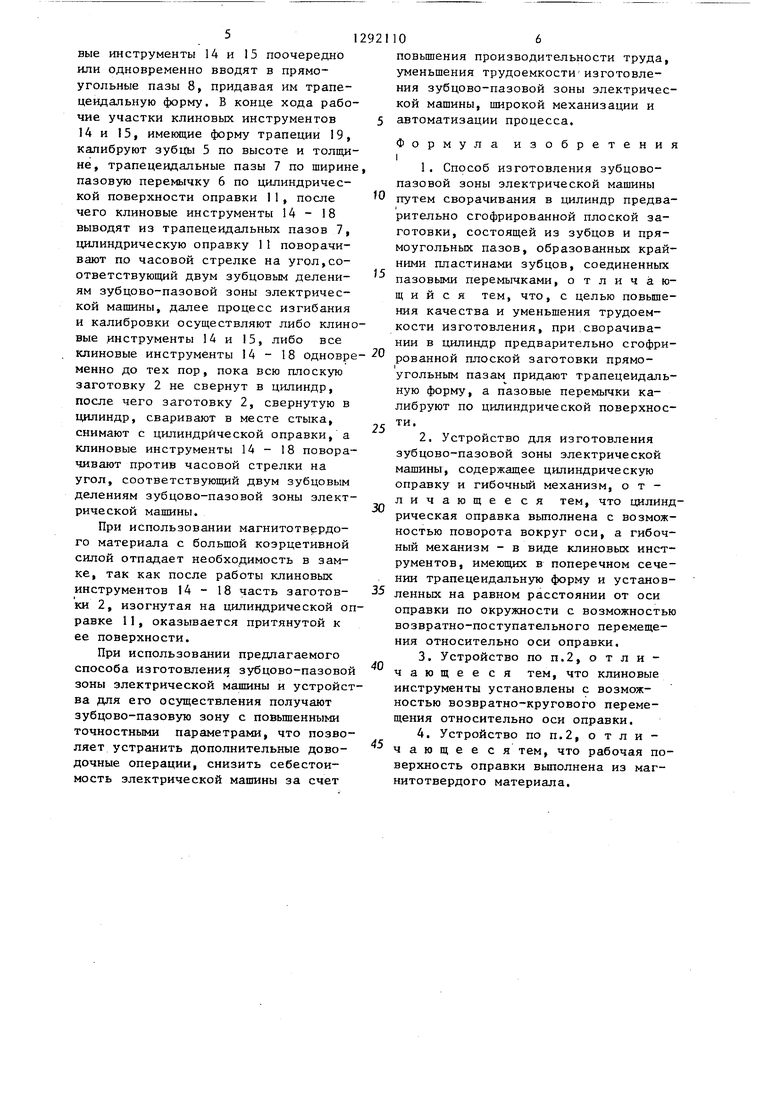

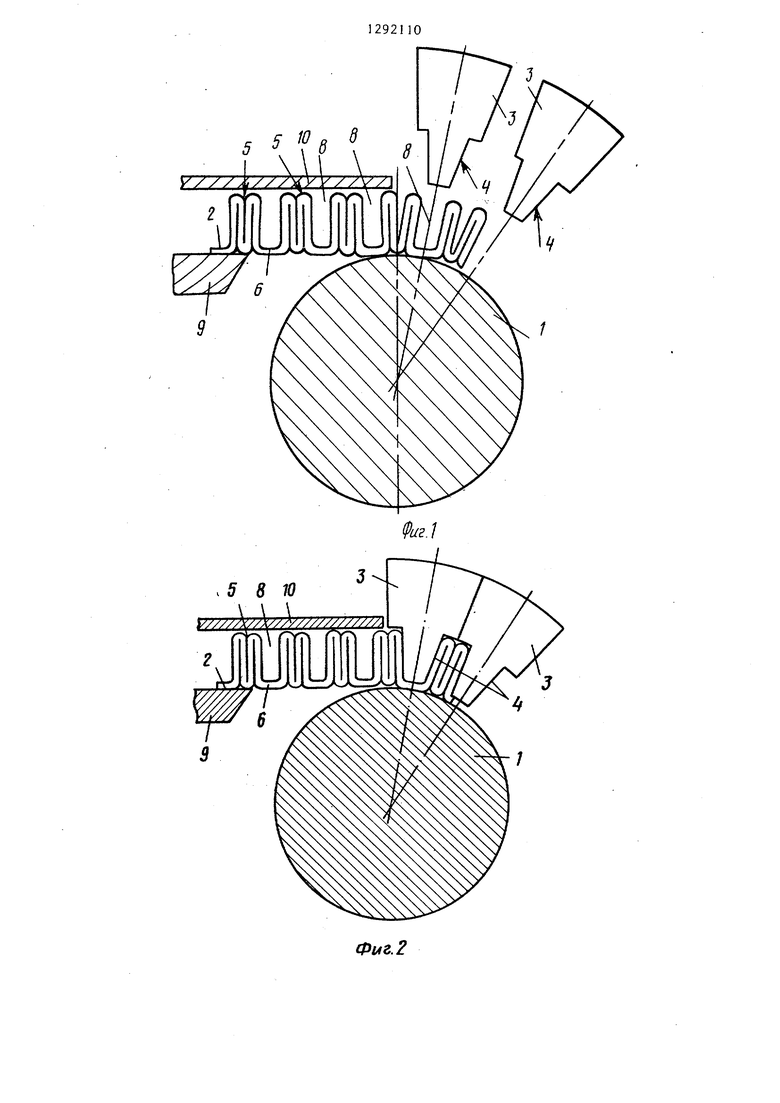

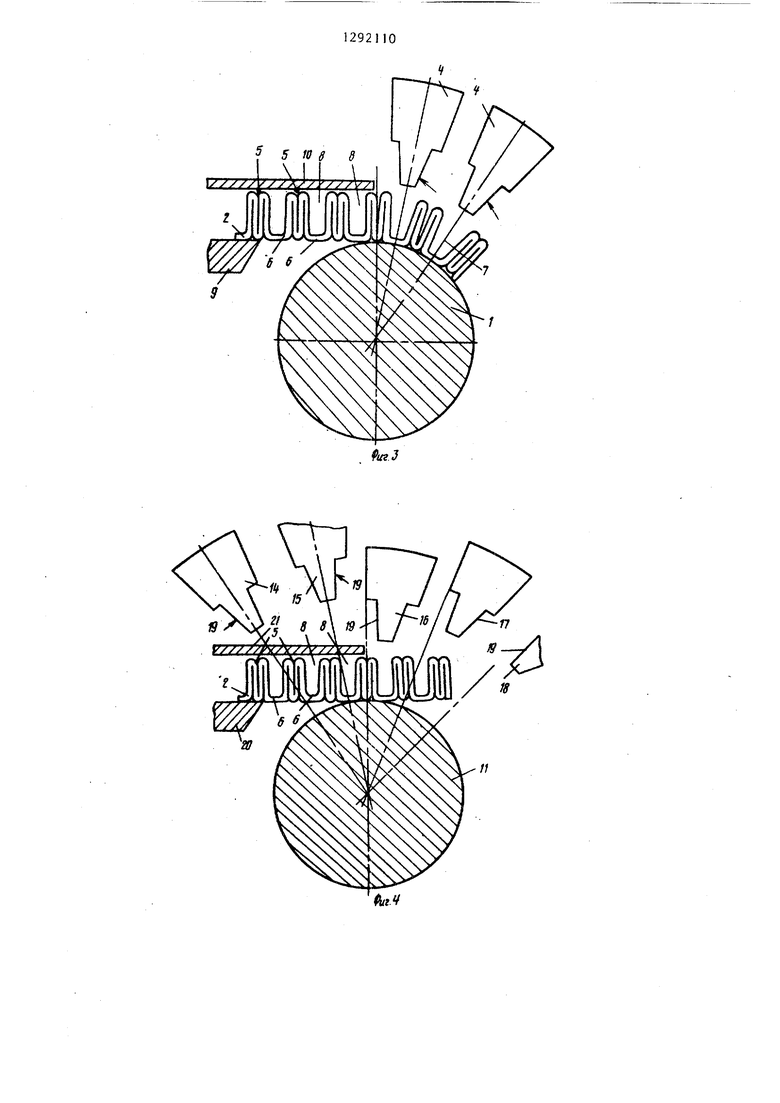

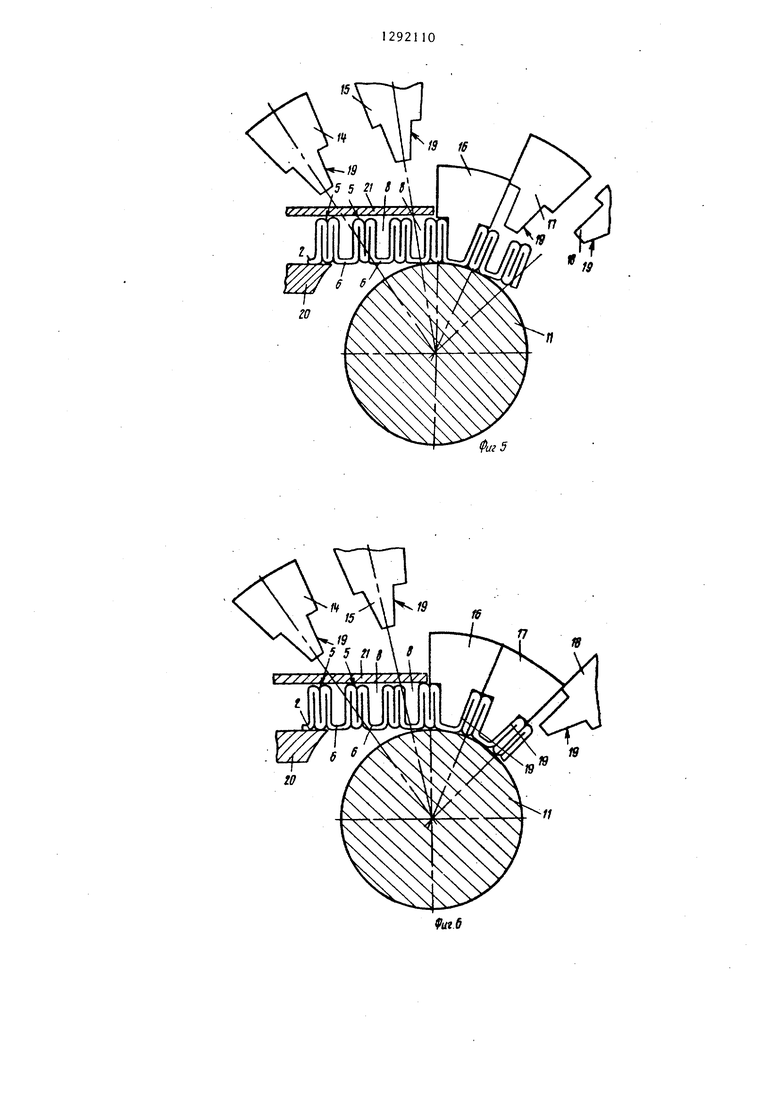

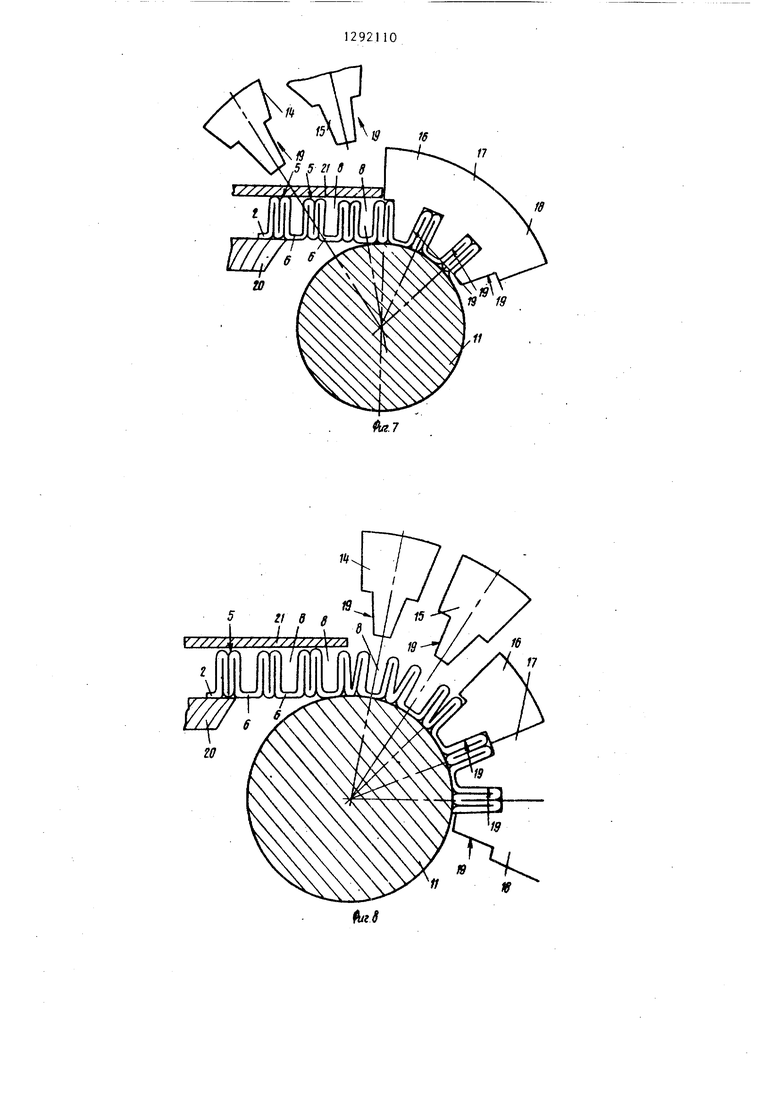

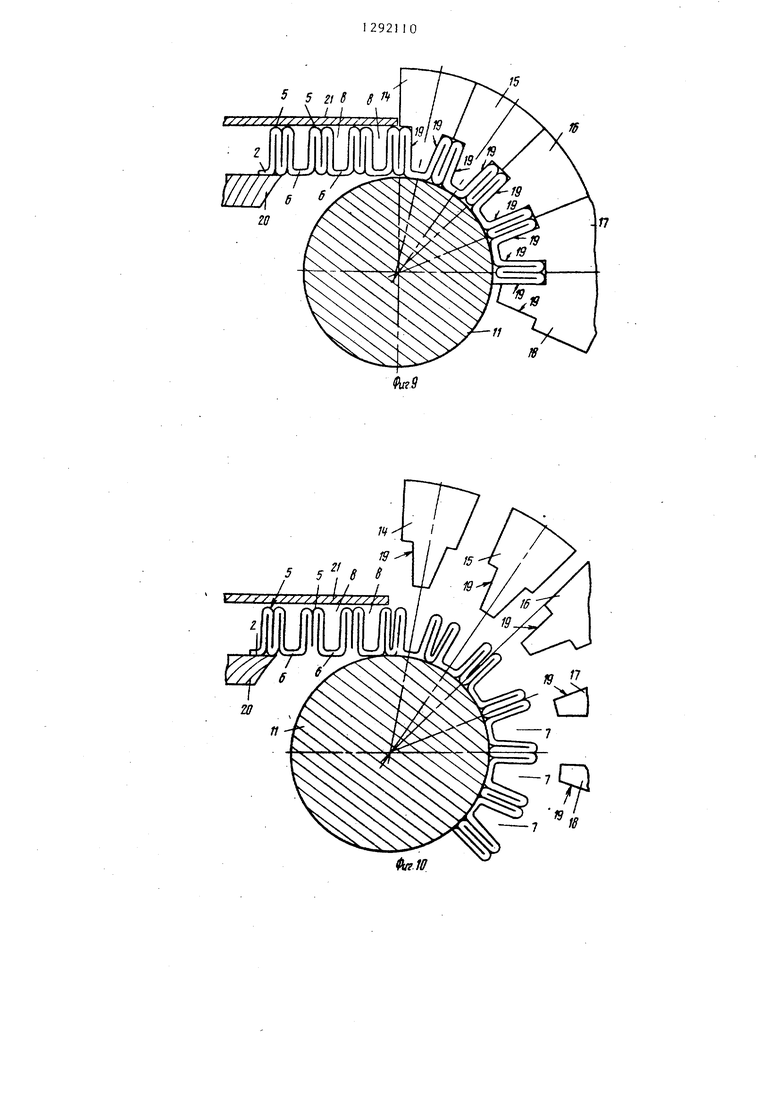

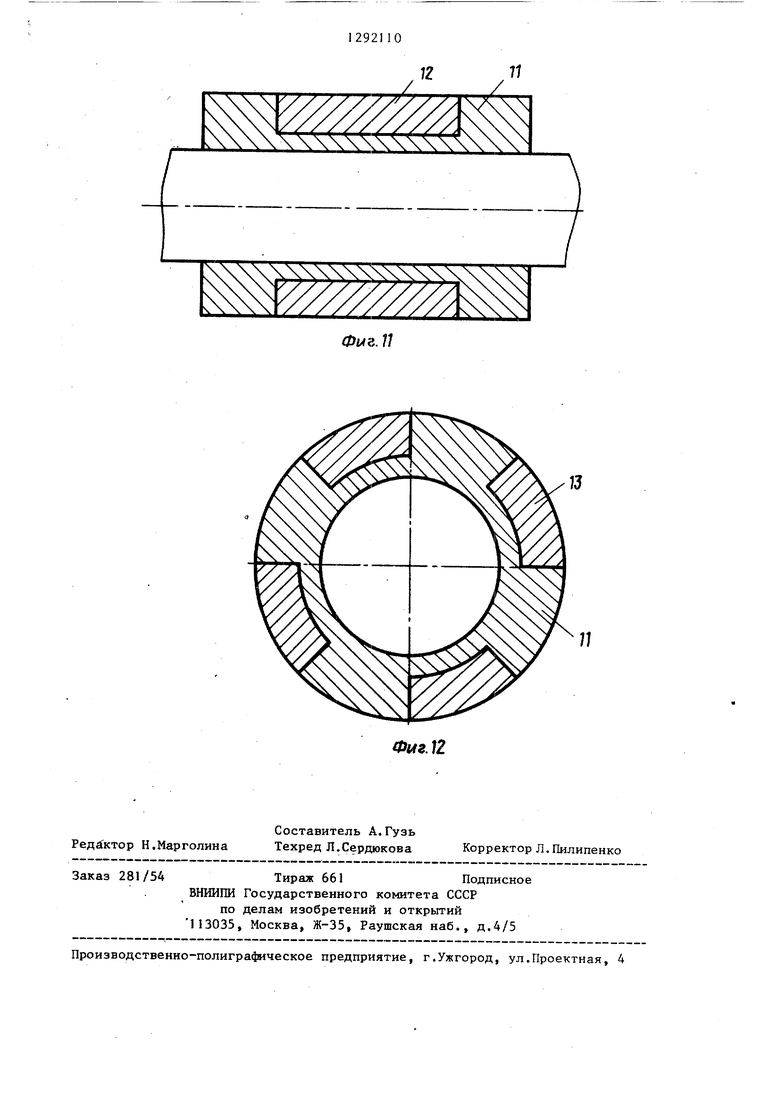

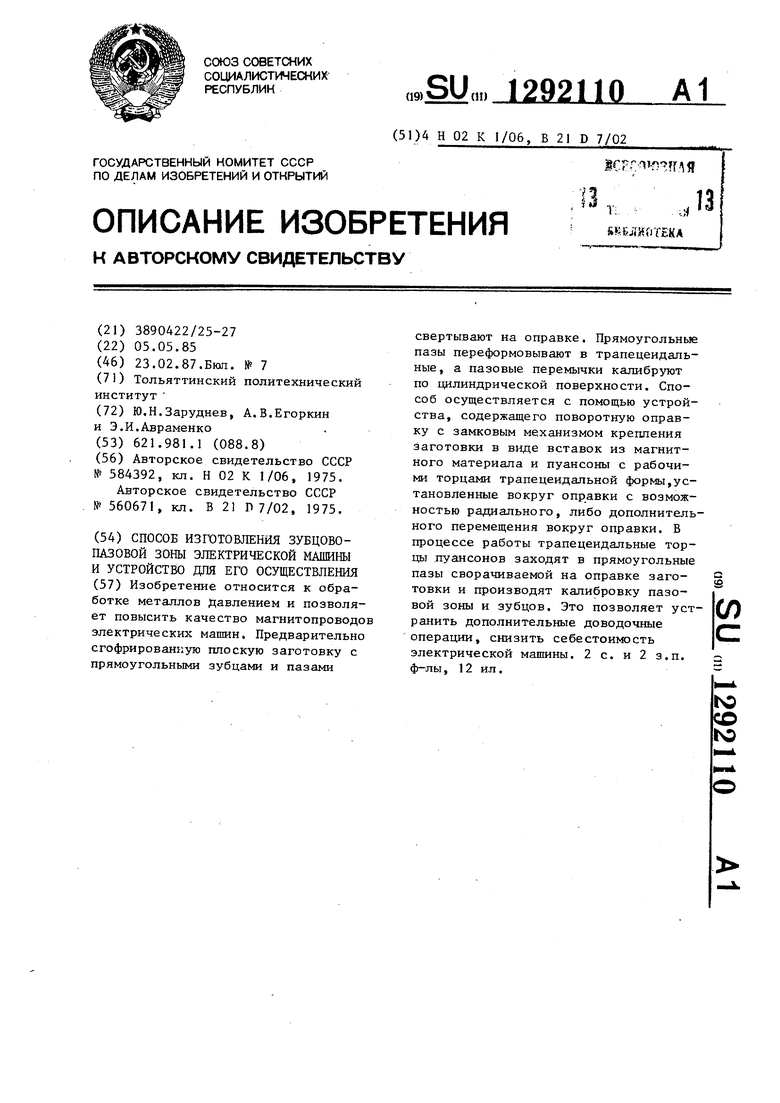

На фиг.1-3 изображен процесс свертывания плоской гофрированной заготовки в цилиндр и калибровки с помощью устройства, в котором клиновые инструменты имеют возможность только возвратно-поступательного перемещения в радиальном направлении относительно оси цилиндрической оправки; на фиг. 4-10 - процесс свертывания плоской гофрированной заготовки в цилиндр и калибровки с помощью устройства, в котором клиновые инструменты имеют возможность возвратно- поступательного перемещения в радиальном направлении и возвратно-кругового перемещения относительно оси Оправки; на фиг.11 изображена цилиндрическая оправка, содержащая кольцевой магнит; на фиг. 12 - оправка, содержащая чередующиеся сегментные магниты.

Устройство с клиновыми инструментами только возвратно-поступательного перемещения состоит из цилиндрической оправки 1, имеющей возможность осевого вращения, на оправке

1имеется замок, с помощью которого плоская гофрированная заготовка

2крепится к цилиндрической оправке 1, изгибающего механизма, выполненного в виде комплекта клиновых инструментов 3, например двух,имеющих в поперечном сечении рабочего участка трапецеидальную форму с высотой тра пе.ции 4, равной калиброван- ции 4, калибруют зубцы 5 по высоте

ной высоте зубца 5, и с милым осно-и толщине, трапецеидальные пазы 7 ванием трапеции 4, выполненным вог-по ширине, пазовую перемычку 6 - по

нутым по радиусу, равному сумме ра-цилиндрической поверхности оправки

диуса цилиндрической оправки 1 и1 , после чего клиновые инструменты

5

0

толщины пазовой перемычки 6, причем ширина малого основания трапеции 4 клиновых инструментов 3 равна минимальной калиброванной ширине трапецеидального паза 7, а ширина большого основания трапеции 4 клиновых инструментов 3 равна максимальной калиброванной ширине трапецеидального паза 7. Клиновые инструменты 3 установлены по окружности вокруг цилиндрической оправки 1 в направляющих, которые расположены по торцам цилиндрической оправки 1, причем клиновые инструменты 3 имеют возможность возвратно-поступательного перемещения в радиальном направлении относительно оси оправки 1. Перемещение клиновых инструментов 3 обеспечивается приводом, например гидроцилиндрами или кулачковым механизмом. Вращение оправки 1 обеспечивается своим приводом, например, управляемым электродвигателем с редук- ,

тором, синхронизированным соответственно с приводом клиновых инструментов 3.

Способ осуществляется при работе рассмотренного устройства следукщим

0 образом.

Предварительно сгофрированную плоскую заготовку 2, состоящую из зубцов 5 и прямоугольных пазов 8,образованных крайними пластинами зубцов 5, соединенных пазовыми перемычками 6, и расположенную на столе 9 с крышкой 10, подают на цилиндрическую оправку 1, где ее первые зубец 5 и паз 8 закрепляют с помощью зам0 ка на оправке 1, затем цилиндрическую оправку 1 поворачивают по часовой стрелке на угол, соответствующий зубцовому делению зубцово-пазо- вой зоны электрической машины,после

5 чего клиновые инструменты 3 поочередно или одновременно вводят в прямоугольные пазы В, придавая им трапецеидальную форму, причем ось движения клиновых инструментов 3 совпада0 ет с их осью симметрии и с осью симметрии трапецеидальных пазов 7, проходящей через ось оправки 1. В конце хода рабочие участки клиновых инструментов 3, имеющие форму трапе5

.-

312

3 выводят из трапецеидальных пазов |7, цилиндрическую оправку 1 повора- ;чивают по часовой стрелке на угол, соответствующий зубцовому делению, и процесс изгибания и калибровки повторяется до тех пор, пока всю плоскую заготовку 2 не свернут в ци- 1ЛИНДР, после чего заготовку 2, свернутую в цилиндр, сваривают в месте стыка и снимают с цилиндрической оп правки.

Устройство, в котором клиновые инструменты имеют возможность возвратно-поступательного и возвратно- кругового перемещения, состоит из цилиндрической оправки 11, имеющую возможность осевого вращения, на оправке 11 имеется замок, с помощью которого плоская гофрированная заготовка 2 крепится к цилиндрической оправке 11, причем часть цилиндрической оправки 11 может быть вьшолнена из магнитотвердого материала, вьшол ненного, например, в виде колец 12 или сегментов 13, изгибающего механизма, выполненного в виде комплектов клиновых инструментов, состоящего из первой секции клиновых инструментов 14 и 15 и второй секции кли новых инструментов 16 - 18, имеющих в поперечном сечении рабочего участка клиновых инструментов трапецеидальную форму с высотой трапеции 19, равной калиброванной высоте зубца .5, и с малым основанием трапеции 19, выполненным вогнутым по радиусу,равному сумме радиуса цилиндрической оправки 11 и толщины пазовой пере- ъычки 6, причем щирина малого осно- вания трапеции 19 клиновых инструментов 14-18 равна минимальной калиброванной ширине трапецеидального паза 7, а щирина большого основания трапеции 19 клиновых инструментов 14-18 равна максимальной калиброванной ширине трапецеидального паза 7. Клиновые инструменты 14 - 18 установлены по окружности вокруг цилиндрической оправки 11 в направляющих, которые расположены по торцам цилиндрической оправки 11, причем клиновые инструменты 14-18 имеют возможность возвратно-поступательного пере

мещения в радиальном направлении относительно оправки 11 и возвратно- кругового перемещения относительно оправки 1I. Ось движения клиновых инструментов 14 и 15 первого комплекfO

f5

20

921

5 --.„ .„30

35

55

10

та совпадает с их осью симметрии и с осью симметрии трапецеидальных пазов 7, проходящей через центр оправки 1 1 , а ось движения клиновых инструментов 16 - 18 второго комплекта совпадает с осью, проходящей через боковую поверхность клиновых инструментов 16 - 18, и осью симметрии зубцов 5, проходящей через центр оправки 11. Возвратно-поступательное перемещение клиновых инструментов 14 - 18 обеспечивается отдельным приводом, например, гидроцилиндрами или кулачковьм механизмом. Вращение оправки 11 и возвратно-круговое перемещение клиновых инструментов 14 - 18 может обеспечиваться как приводом, например, управляемым электродвигателем с редуктором и электромагнитной муфтой, так и раздельными приводами, которые синхронизированы с приводом клиновых инструментов 14 - 18, обеспечивающим возвратно-поступательное перемещение.

Способ осуществляется при работе рассмотренного устройства следующим образом.

Предварительно сгофрированную плоскую заготовку 2, состоящую из зубцов 5 и прямоугольных пазов 8, образованных крайними пластинами зубцов 5, соединенных пазовыми перемычками 6, и расположенную на столе 20 с крышкой 21, подают так, чтобы третий зубец 5 плоской заготовки 2 располагался . симметрично относительно вертикальной оси оправки 11 и совпадающей с ней оси движения клинового инструмента 16, затем третий зубец закрепляют с помощью замка на оправке I1, после чего клиновые инструменты 16 - 18 поочередно, начиная с 16, вводят в прямоугольные пазы 8, придавая им трапецеидальную форму. В конце хода рабочие участки клиновых инструментов 16 - 18, имеющие форму трапеции 19, калибруют зубцы 5 по высоте и толщине, трапецеидальные пазы 7 по ширине, пазовую перемычку 6 по цилиндрической поверхности оправки 11,после чего клиновые инструменты 14 - 18 вместе с цилиндрической оправкой 11 поворачивают по часовой стрелке на угол, соответствую1ций двум зубцовым делениям зубцово-пазовой зоны электрической машины, после чего клино51

вые инструменты 14 и 15 поочередно или одновременно вводят в прямоугольные пазы 8, придавая им трапецеидальную форму, В конце хода рабочие участки клиновых инструментов 14 и 15, имеющие форму трапеции 19, калибруют зубцы 3 по высоте и толщине, трапецеидальные пазы 7 по ширине пазовую перемычку 6 по цилиндрической поверхности оправки 1 1 , после чего клиновые инструменты 14 - 18 выводят из трапецеидальных пазов 7, цилиндрическую оправку 11 поворачивают по часовой стрелке на угол,соответствующий двум зубцовым делени- ям зубцово-пазовой зоны электрической мапшны, далее процесс изгибания и калибровки осуществляют либо клиновые инструменты 14 и 15, либо все клиновые инструменты 14 - 18 одновре менно до тех пор, пока всю плоскую заготовку 2 не свернут в цилиндр, после чего заготовку 2, свернутую в цилиндр, сваривают в месте стыка, снимают с цилиндрической оправки, а клиновые инструменты 14 - 18 поворачивают против часовой стрелки на угол, соответствующий двум зубцовым

делениям зубцово-пазовой зоны электрическои машины.При использовании магнитотв рдо- го материала с большой козрцетивной силой отпадает необходимость в замке, так как после работы клиновых инструментов 14 - 18 часть заготов- ки 2, изогнутая на цилиндрической оправке 11, оказывается притянутой к ее поверхности.

При использовании предлагаемого

способа изготовления зубцово-пазовой зоны электрической машины н устройства для его осуществления получают зубцово-пазовую зону с повьшенными точностными параметрами, что позволяет устранить дополнительные доводочные операции, снизить себестоимость злектрической машины за счет

- 0

П 5

5

0

5

106

повьппения производительности труда, уменьшения трудоемкости изготовления зубцово-пазовой зоны злектрической машины, широкой механизации и автоматизации процесса.

Формула изобретения I

1.Способ изготовления зубцово- пазовой зоны злектрической машины путем сворачивания в цилиндр предварительно сгофрированной плоской заготовки, состоящей из зубцов и прямоугольных пазов, образованных крайними пластинами зубцов, соединенных пазовыми перемычками, отличающийся тем, что, с целью повышения качества и уменьшения трудоемкости изготовления, при сворачивании в цилиндр предварительно сгофрированной плоской заготовки прямоугольным пазам придают трапецеидальную форму, а пазовые перемычки калибруют по цилиндрической поверхности.

2.Устройство для изготовления зубцово-пазовой зоны электрической машины, содержащее цилиндрическую оправку и гибочный механизм, отличающее ся тем, что цилиндрическая оправка выполнена с возможностью поворота вокруг оси, а гибочный механизм - в виде клиновых инструментов, имеющих в поперечном сечении трапецеидальную форму и установленных на равном расстоянии от оси оправки по окружности с возможностью возвратно-поступательного перемещения относительно оси оправки.

3.Устройство по п.2, отличающееся тем, что клиновые инструменты установлены с возможностью возвратно-кругового перемещения относительно оси оправки.

4.Устройство по п.2, отличающееся тем, что рабочая поверхность оправки вьшолнена из маг- нитотвердого материала.

.5 8 10

Л

А

У/77//Х//л///У////////////Л

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Магнитопровод торцовой электрической машины | 1980 |

|

SU1077010A1 |

| Устройство для изготовления гофрированной зубцово-пазовой зоны магнитопровода электрической машины | 1985 |

|

SU1387109A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СБОРНОГО МАГНИТОПРОВОДА ТОРЦОВОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2004 |

|

RU2269857C1 |

| Устройство для гофрирования ленты | 1988 |

|

SU1623819A1 |

| Способ изготовления ротора электрической машины с короткозамкнутой обмоткой | 1985 |

|

SU1394337A1 |

| Устройство для изготовления цилиндрической гофрированной зубцовой зоны магнитопровода электрической машины | 1986 |

|

SU1437952A1 |

| Устройство для изготовления гофрированной зубцовой зоны электрической машины | 1981 |

|

SU964871A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СБОРНОГО МАГНИТОПРОВОДА ТОРЦОВОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1997 |

|

RU2142191C1 |

| Устройство для изготовления гофрированных изделий | 1983 |

|

SU1118454A1 |

| Магнитопровод статора электрической машины | 1986 |

|

SU1398029A1 |

Изобретение относится к обработке металлов Давлением и позволяет повысить качество магнитопроводов электрических машин. Предварительно сгофрированкую плоскую заготовку с прямоугольными зубцами и пазами свертывают на оправке. Прямоугольные пазы переформовывают в трапецеидальные, а пазовые перемычки калибруют по цилиндрической поверхности. Способ осуществляется с помощью устройства, содержащего поворотную оправку с замковым механизмом крегшения заготовки в виде вставок из магнитного материала и пуансоны с рабочими торцами трапецеидальной формы,установленные вокруг оправки с возможностью радиального, либо дополнительного перемещения вокруг оправки. В процессе работы трапецеидальные торцы пуансонов заходят в прямоугольные пазы сворачиваемой на оправке заготовки и производят калибровку пазовой зоны и зубцов. Это позволяет устранить дополнительные доводочные операции, снизить себестоимость электрической машины. 2 с. и 2 з.п. ф-лы, 12 ил. Q S сл ю to ю

futM

г 5

/7

№

V

/5

wT

18

ФагЮ

Фме. 7/

Н.Марголина

Составитель А.Гузь Техред Л. Сердюков а

281/54

Тираж 661Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полигра4мческое предприятие, г.Ужгород, ул.Проектная, 4

Корректор Л, Пилипенко

| Разъемный статор электрической машины | 1975 |

|

SU584392A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для изготовления цилиндрических деталей | 1973 |

|

SU560671A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-02-23—Публикация

1985-05-05—Подача