Изобретение относится к порошково металлургии, в частности к устройствам для непрерывного прессования порошков,

Цель изобретения - упрощение конструкции и, повышение производительности процесса.

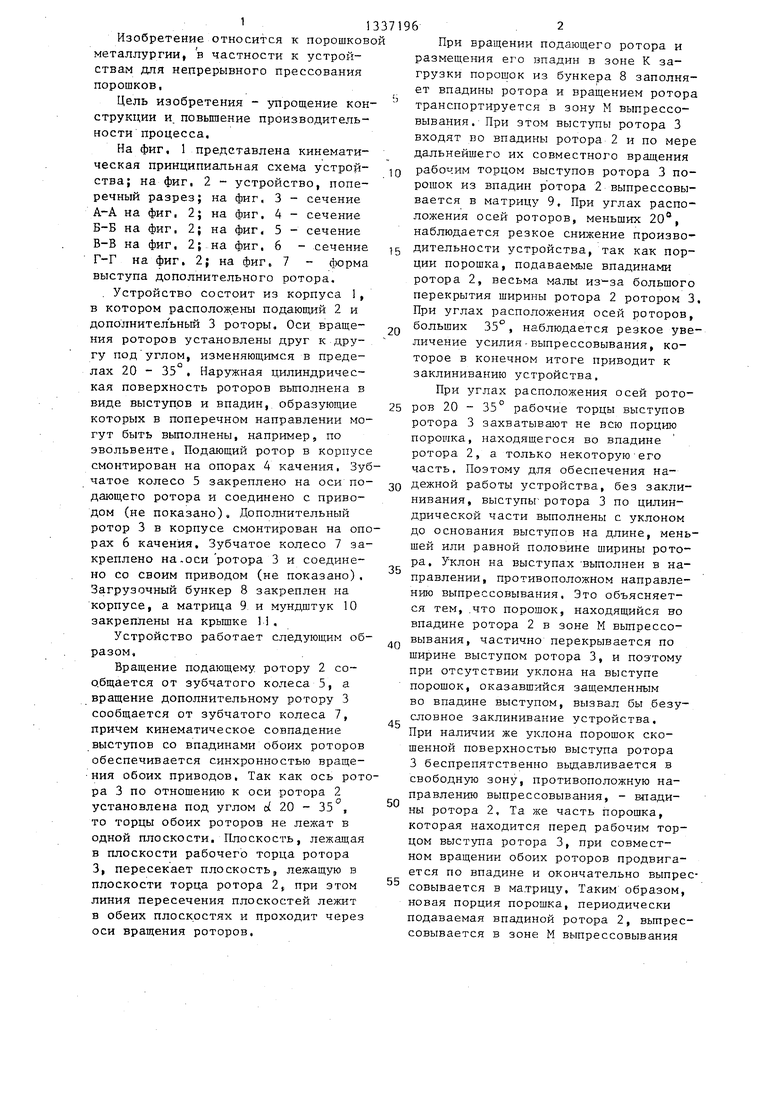

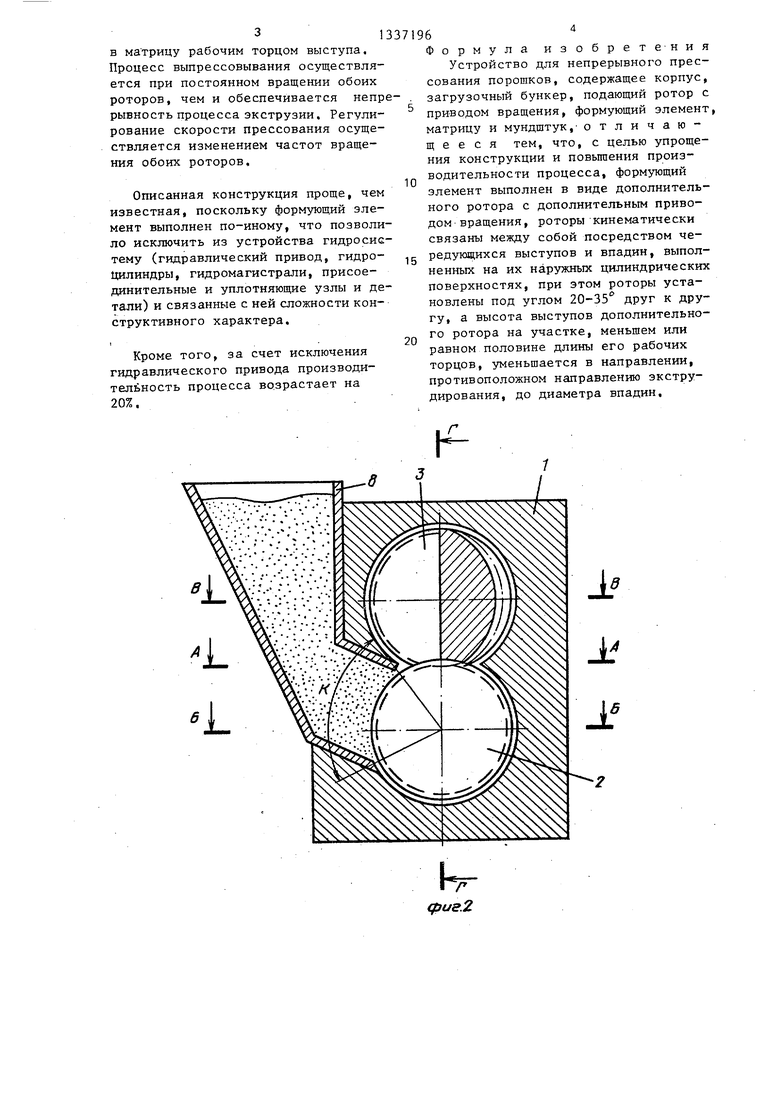

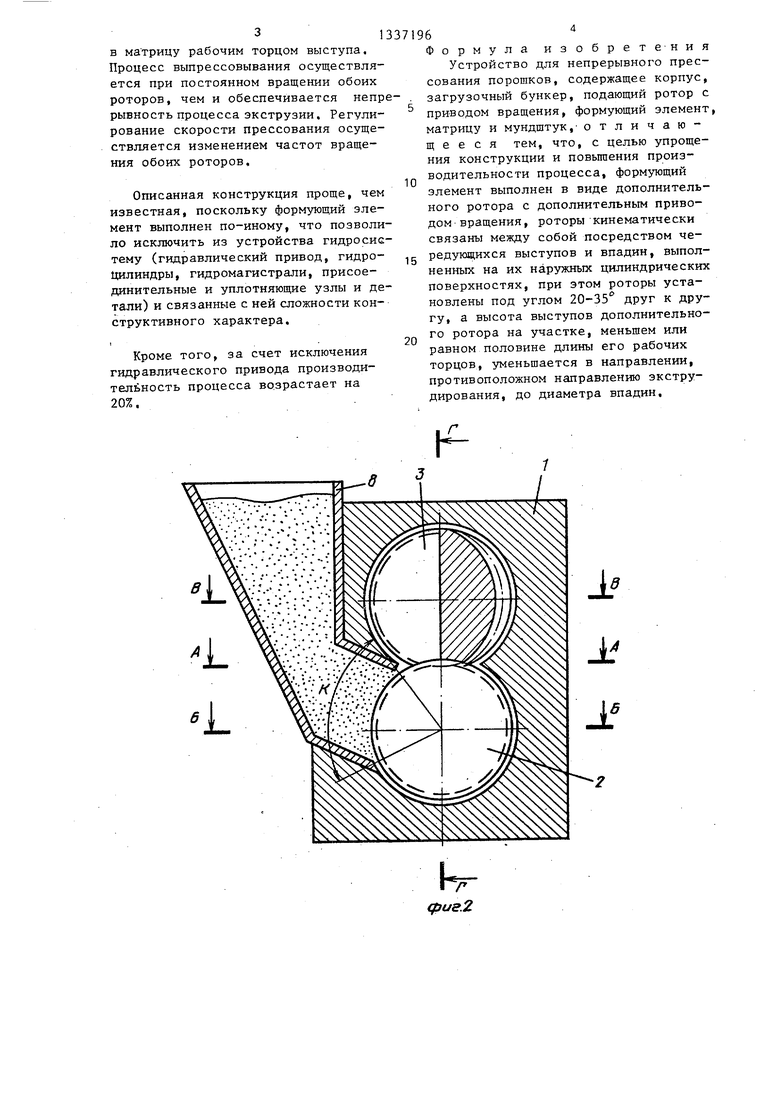

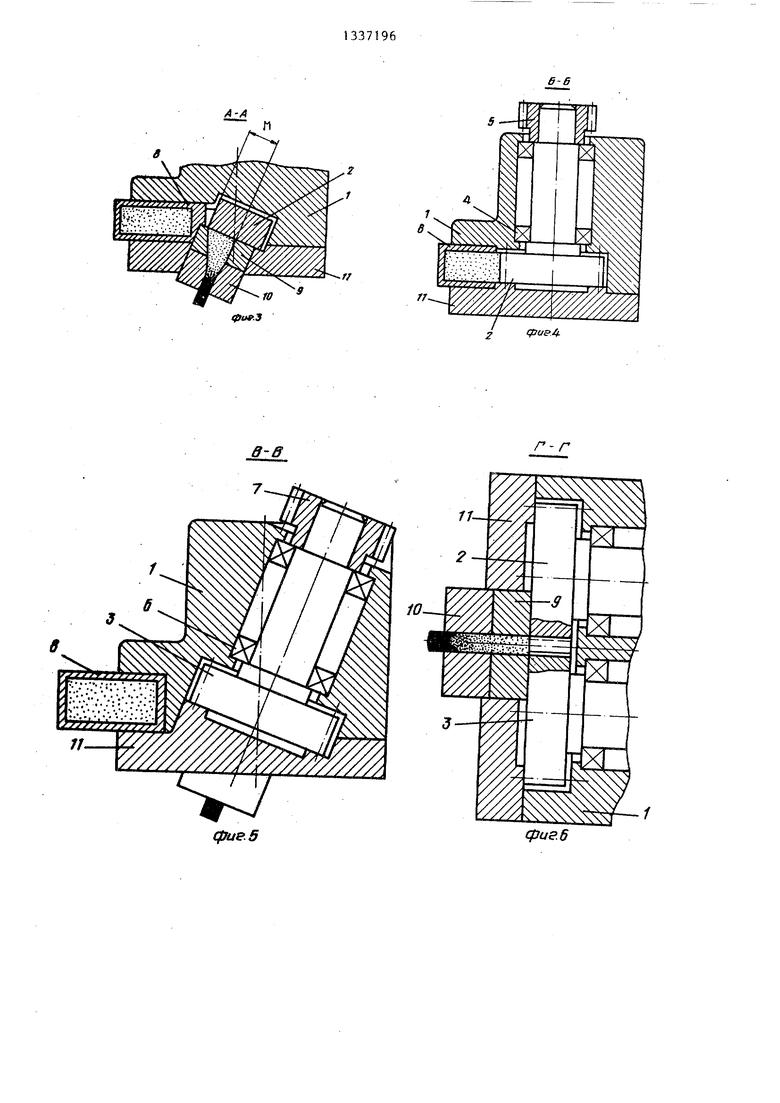

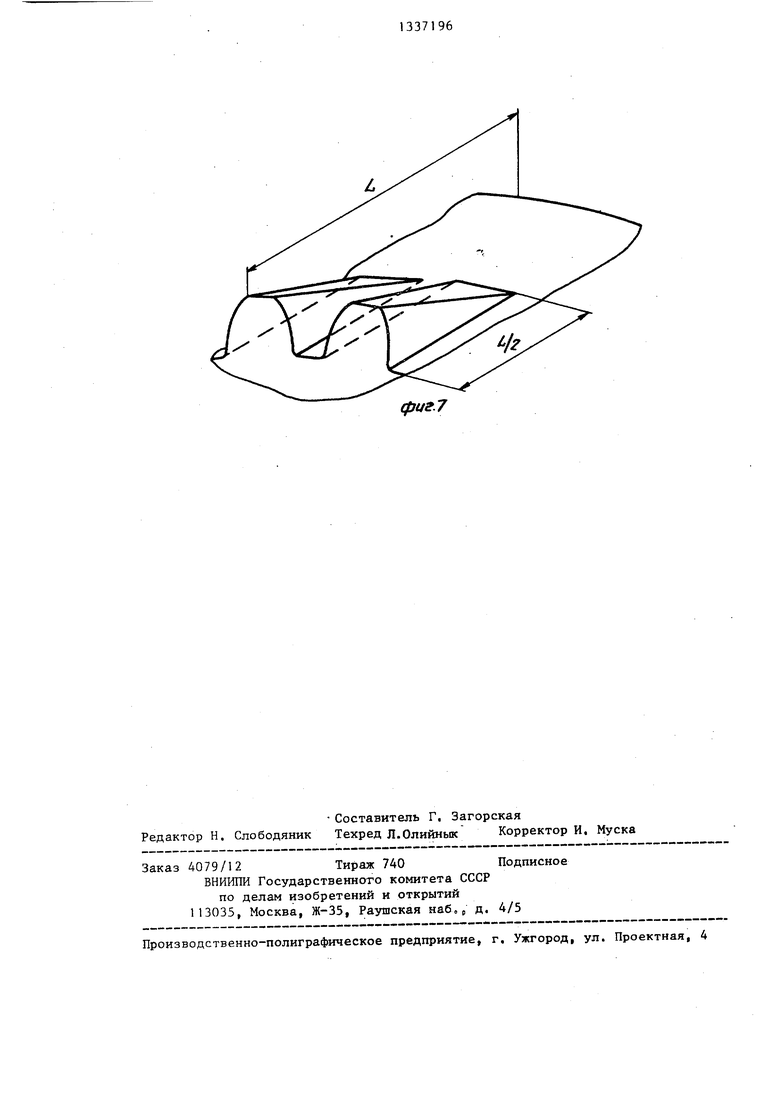

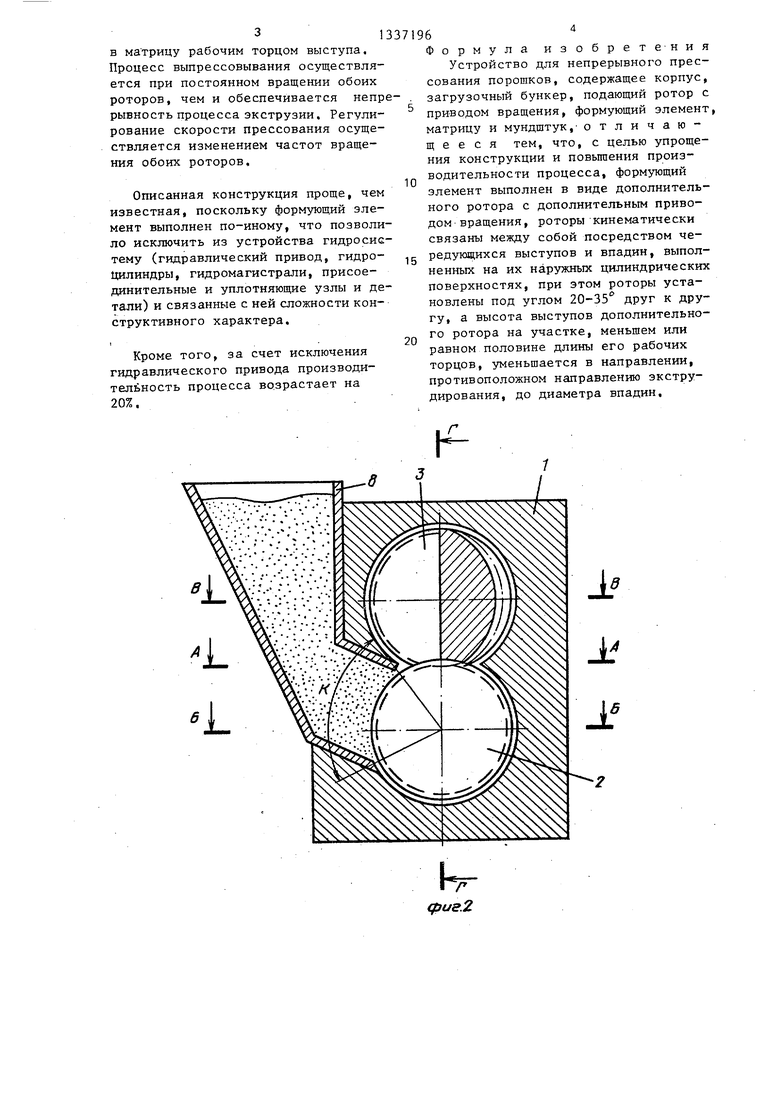

На фиг, 1 представлена кинематическая принципиальная схема устройства; на фиг, 2 - устройство, поперечный разрез; на фиг, 3 - сечение А-А на фиг, 2; на фиг. 4 - сечение Б-Б на фиг, 2; на фиг, 5 - сечение В-В на фиг, 2; на фиг, 6 - сечение Г-Г на фиг. 2; на фиг, 7 - форма выступа дополнительного ротора.

Устройство состоит из корпуса I, в котором располож.ены подающий 2 и дополнител ьный 3 роторы. Оси вращения роторов установлены друг к другу под углом, изменяющимся в пределах 20 - 35°. Наружная цилиндрическая поверхность роторов выполнена в виде выступов и впадин,, образующие которых в поперечном направлении могут быть выполнены, например, по эвольвенте, Подающий ротор в корпусе смонтирован на опорах 4 качения. Зубчатое колесо 5 закреплено на оси подающего ротора и соединено с приводом (не показано). Дополнительный ротор 3 в корпусе смонтирован на опорах 6 качения. Зубчатое колесо 7 закреплено на .оси ротора 3 и соединено со своим приводом (не показано), Загрузочный бункер 8 закреплен на корпусе, а матрица 9. и мундштук 10 закреплены на крышке 11,

Устройство работает следующим образом.

Вращение подающему, ротору 2 сообщается от зубчатого колеса 5, а вращение дополнительному ротору 3 сообщается от зубчатого колеса 7, причем кинематическое совпадение выступов со впадинами обоих роторов обеспечивается синхронностью враще- ния обоих приводов. Так как ось ротра 3 по отношению к оси ротора 2 установлена под углом ci 20 - 35 , то торцы обоих роторов не ленсат в одной плоскости. Плоскость, лежащая в плоскости рабочего торца ротора 3, пересекает плоскость, лежащую в плоскости торца ротора 2, при этом линия пересечения плоскостей лежит в обеих плоскостях и проходит через оси вращения роторов.

5

0

5

0

5

0

5

0

5

При вращении подающего ротора и размещения его впадин в зоне К загрузки порошок из бункера 8 заполняет впадины ротора и вращением ротора транспортируется в зону М выпрессо- вывания. При этом выступы ротора 3 входят во впадины ротора 2 и по мере дальнейшего их совместного вращения рабочим торцом выступов ротора 3 порошок из впадин р отора 2 выпрессовы- вается в матрицу 9, При углах расположения осей роторов, меньших 20, наблюдается резкое снижение производительности устройства, так как порции порошка, подаваемые впадинами ротора 2, весьма малы большого перекрытия ширины ротора 2 ротором 3. При углах расположения осей роторов, больших 33°, наблюдается резкое увеличение усилиявыпрессовывания, которое в конечном итоге приводит к заклиниванию устройства.

При углах расположения осей роторов 20 - 35° рабочие торцы выступов ротора 3 захватывают не всю порцию порошка, находящегося во впадине ротора 2, а только некоторую-его часть. Поэтому для обеспечения надежной работы устройства, без заклинивания, выступы ротора 3 по цилиндрической части выполнены с уклоном до основания выступов на длине, меньшей или равной половине ширины ротора. Уклон на выступах выполнен в направлении, противоположном направлению выпрессовывания. Это объясняется тем, .что порошок, находящийся во впадине ротора 2 в зоне М выпрессовывания, частично перекрывается по ширине выступом ротора 3, и поэтому при отсутствии уклона на выступе порошок, оказавшийся защемленным во впадине выступом, вызвал бы .безусловное заклинивание устройства. При наличии же уклона порошок скошенной поверхностью выступа ротора 3 беспрепятственно выдавливается в свободную зону, противоположную направлению выпрессовывания, - впадины ротора 2, Та же часть порошка, которая находится перед рабочим торцом выступа ротора 3, при совместном вращении обоих роторов продвигается по впадине и окончательно выпрес- совывается в матрицу. Таким образом, новая порция порошка, периодически подаваемая впадиной ротора 2, вьшрес- совывается в зоне М выпрессовывания

в матрицу рабочим торцом выступа. Процесс выпрессовывания осуществляется при постоянном вращении обоих роторов, чем и обеспечивается непррывность процесса экструзии. Регулирование скорости прессования осуществляется изменением частот вращения обоих роторов,

Описанная конструкция проще, чем известная, поскольку формующий элемент выполнен по-иному, что позволило исключить из устройства гидросистему (гидравлический привод, гидро- Цилиндры, гидромагистрали, присоединительные и уплотняющие узлы и детали) и связанные с ней сложности конструктивного характера.

Кроме того, за счет исключения гидравлического привода производительность процесса возрастает на 20%,

37196

Ф о

10

15

20

рмула изобрете-ния Устройство для непрерывного прессования порошков, содержащее корпус, загрузочный бункер, подающий ротор с приводом вращения, формующий элемент, матрицу и мундштук,- отличающееся тем, что, с целью упрощения конструкции и повышения производительности процесса, формующий элемент выполнен в виде дополнительного ротора с дополнительным приводом вращения, роторы кинематически связаны между собой посредством чередующихся выступов и впадин, выполненных на их наружных цилиндрических поверхностях, при этом роторы установлены под углом 20-35 ДРУГ к другу, а высота выступов дополнительного ротора на участке, меньщем или равном половине длины его рабочих торцов, уменьщается в направлении, противоположном направлению экстру- дирования, до диаметра впадин.

Ьqius.Z

А-А

tftuf.S

rr

дгиеЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного прессования | 1985 |

|

SU1292915A1 |

| Способ непрерывного прессования порошков и устройство для его осуществления | 1982 |

|

SU1049188A1 |

| Устройство для прессования изделий из порошка | 1986 |

|

SU1404177A1 |

| Устройство для прессования изделий из порошков | 1986 |

|

SU1315137A1 |

| Устройство для прессования порошка | 1985 |

|

SU1258617A1 |

| Способ прессования конической шестерни с круговым зубом и устройство для его осуществления | 2019 |

|

RU2731697C1 |

| Устройство для прессования трубных заготовок из порошка | 1983 |

|

SU1125105A1 |

| Устройство для формования из порошка длинномерных профилей | 1983 |

|

SU1152709A1 |

| ИНГАЛЯТОР | 1992 |

|

RU2080129C1 |

| Пресс-форма для формования металлического порошка | 1986 |

|

SU1359074A1 |

Изобретение относится к устройствам для непрерывного прессования порошков. Цель - упрощение конструкции и повышение производительности процесса, Вращение подающему ротору 2 сообщается от зубчатого колеса 5, соединенного с приводом, а вращение дополнительному ротору 3 сообщается от зубчатого колеса 7, соединенного с другим приводом. Ротор 2 смонтирован в корпусе 1 на опорах качения 4, а ротор 3 - на опорах качения 6, Роторы установлены под углом 20-35 друг к другу, а на их наружных цилиндрических поверхностях выполнены чередующиеся выступы и впадины, причем высота выступов ротора 3 на участке, меньшем или равном половине длины его рабочих торцов, уменьшается в направлении, противоположном направлению эк- струдирования, до диаметра впадин. При вращении ротора 2 и размещении его впадин в зоне загрузки порошок из бункера 8 заполняет впадины рото- ря и транспортируется в зону выпрес- совыванияс При этом выступы ротора 3 входят во впадины ротора 2 и порошок выступами ротора 3 из впадин ротора 2 выпрессовывается в матрицу 9, закрепленную на крышке П, и продавливается через мундштук 10. 7 ил. с (Л ff epusil

фие.5

ера г 6

фиг.7

| Устройство для формирования изделий из смеси порошков | 1974 |

|

SU495159A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ непрерывного прессования порошков и устройство для его осуществления | 1982 |

|

SU1049188A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-09-15—Публикация

1986-01-23—Подача