fO

11292998

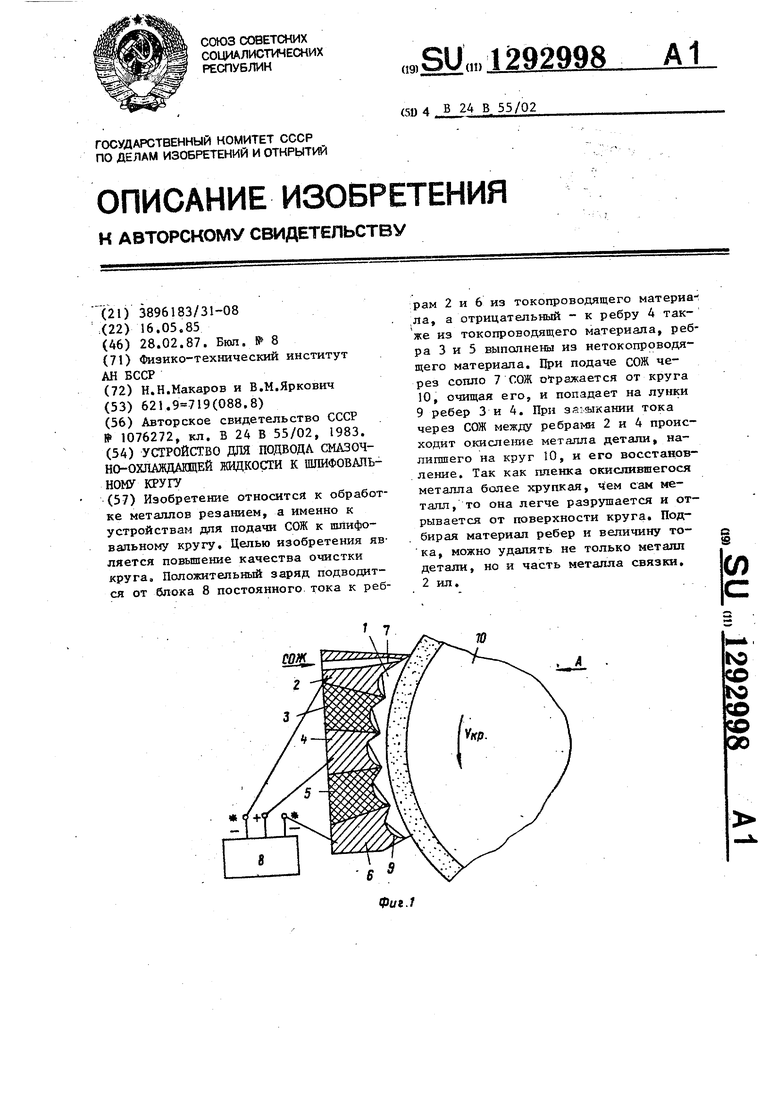

Изобретение откосится к обработке еталлов резанием, а именно к устойствам для подачи СОЖ к шлифовальному кругу.

Целью изобрететя является повышение качества очистки круга путем обеспечения электролитического окисения материала обрабатываемой детаи и его дальнейшего удаления.

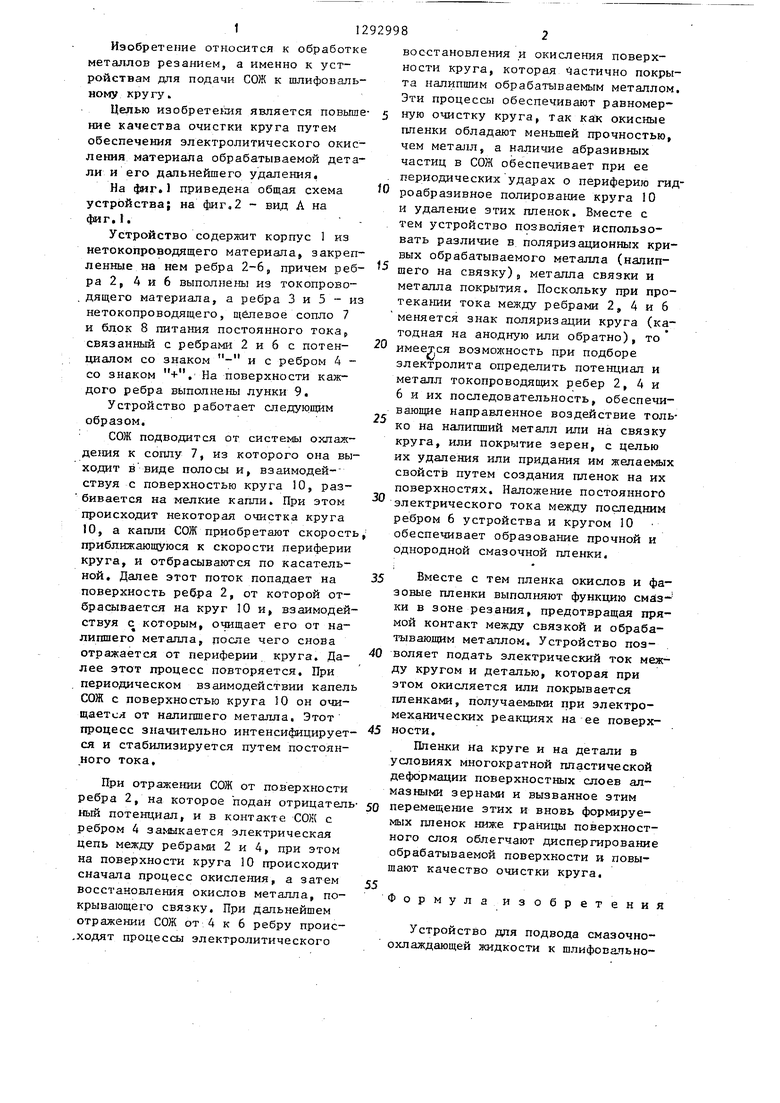

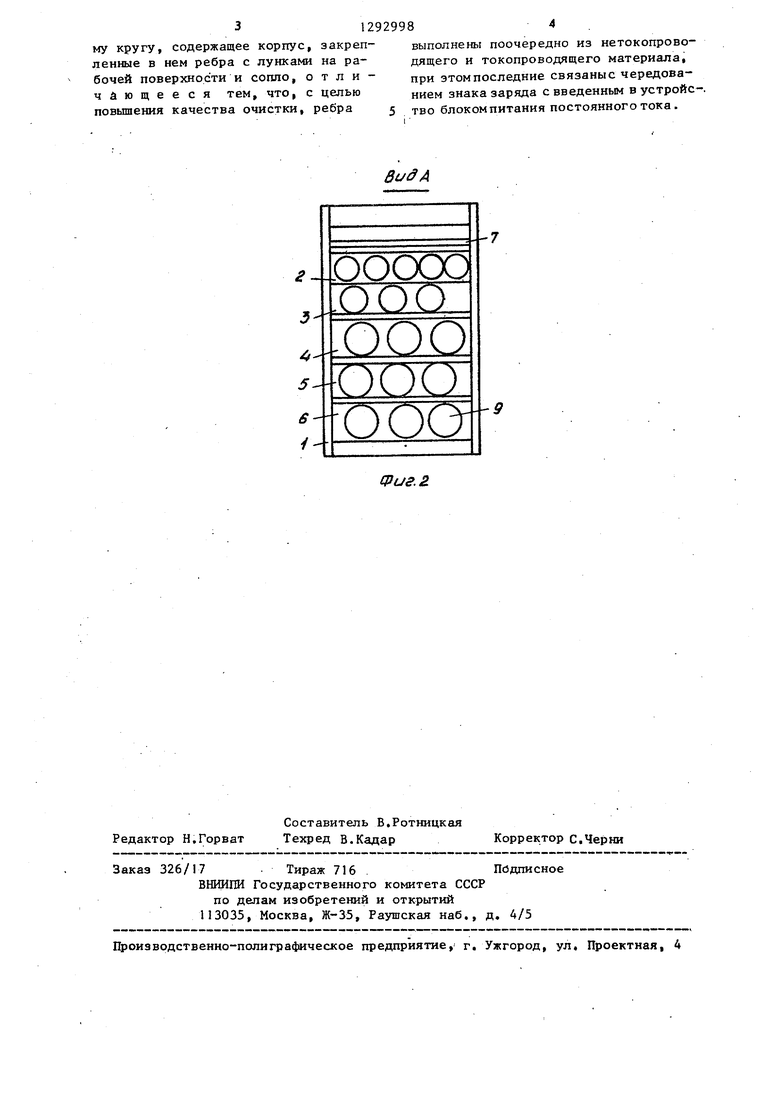

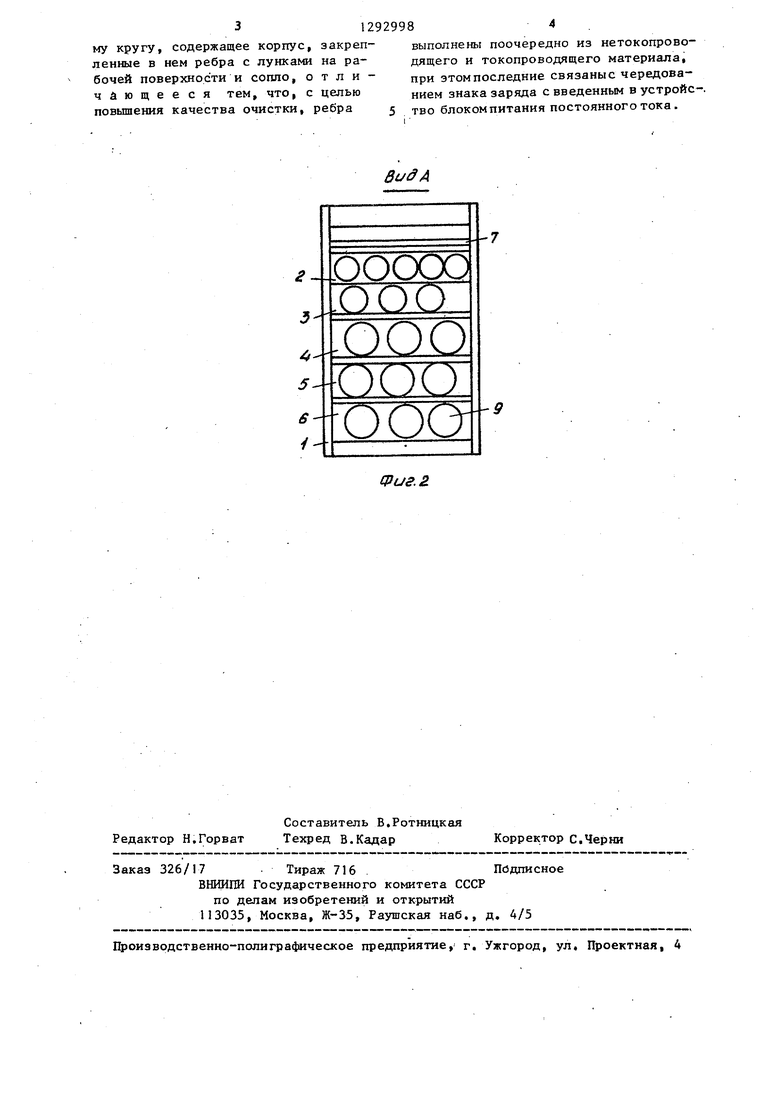

На 491Г. 1 приведена общая схема устройства; на фиг,2 - вид А на фиг.I.Устройство содержит корпус 1 из нетокопроводящего материала, закрепленные на нем ребра 2-6, причем ребра 2 , 4 и 6 выполнены из токопрово- дящего материала, а ребра 3 и 5 - из нетокопроводящего, щелевое сопло 7 и блок 8 питания постоянного токар связанный с ребрами 2 и 6 с потенциалом со знаком - и с ребром 4 - со знаком +. На поверхности казк- дого ребра выпалнены лунки 9.

Устройство работает следующим образом.

СОЖ подводится от системы охлаждения к соплу 7, из которого она выходит в виде полосы и, взаимодей- ствуя с поверхностью круга 10, раз- бивается на мелкие капли. При этом происходит некоторая очистка круга 10, а кашш СОЖ приобретают скорость, приближающуюся к скорости периферии круга, и отбрасываются по касательной. Далее этот поток попадает на поверхность ребра 2, от которой отбрасывается на круг 10 и, взаимодействуя с которым, очищает его от налипшего металла, после чего снова отражается от периферии круга. Далее этот процесс повторяется. При периодическом взаимодействии капель СОЖ с поверхностью круга 10 он очи- щаетсл от налипшего металла. Этот процесс значительно интенсифицируется и стабилизируется путем постоянного тока.

5 ш м

20

25

30

35

40

45

При отражении СОЖ от поверхности ребра 2, на которое подан отрицател ный потенциал, и в контакте СОЖ с ребром 4 замыкается электрическая цепь между ребрами 2 и 4, при этом на поверхности круга 10 происходит сначала процесс окисления, а затем восстановления окислов металла, покрывающего связку. При дальнейшем отражении СОЖ от 4 к 6 ребру проис- .ходят процессы электролитического

O

восстановления и окисления поверхности круга, которая частично покрыта налипшим обрабатываемым металлом. Эти процессы обеспечивают равномерную очистку круга, так ках окисные пленки обладают меньшей прочностью, чем металл, а наличие абразивных частиц в СОЖ обеспечивает при ее периодических ударах о периферию гидроабразивное полирова ше круга 10 и удаление этих пленок. Вместе с тем устройство позволяет использовать различие в поляризационных кривых обрабатываемого металла (напип- 5 шего на связку) металла связки и металла покрытия. Поскольку при протекавши тока между ребрами 2, 4 и 6 меняется знак поляризации круга (катодная на анодную или обратно), то имеется возможность при подборе электролита определить потенциал и металл токопроводяЕЦих ребер 2, 4 и 6 и их последовательность, обеспечивающие направленное воздействие только на налипший металл или на связку круга, или покрытие зерен, с целью их удаления или придания им желаемых свойст)в путем создания пленок на их поверхностях. Наложение постоянного электрического тока между последним ребром 6 устройства и кругом 10 обеспечивает образование прочной и однородной смазочной пленки.

0

5

0

Вместе с тем пленка окислов и фазовые пленки выполняют функцию смйз- ки в зоне резания, предотвращая прямой контакт между связкой и обрабатывающим металлом. Устройство позволяет подать электрический ток между кругом и деталью, которая при этом окисляется или покрывается пленками, получаемыми при электромеханических реакциях на ее поверхности.

Пленки на круге и на детали в условиях многократной пластической деформации поверхностных слоев алмазными зернами и вызванное этим перемещение этих и вновь формируемых гшенок ниже границы поверхностного слоя облегчают диспергирование обрабатываемой поверхности в повышают качество очистки круга.

Формулаизобретения

Устройство для подвода смазочно- охлаждающей жидкости к шлифовально31292998

му кругу, содержащее корпус, закрепленные в нем ребра с лунками на рабочей поверхности и сопло, отличающееся тем, чтО| с целью повьшения качества очистки, ребра

ооооо

DOO

-ООО

-OOQ

ООСс

Редактор Н.Горват

Составитель В.Ротницкая Техред В.Кадар

Заказ 326/17Тираж 716Подписное

ВНВДПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, А

выполнены поочередно из нетокопрово- дящего и токопроводящего материала, при этом последние связаны с чередованием знака зарзада с введенным в устройство блокомпитания постоянного тока.

ВидА

ООСс

Фиг.г.

Корректор С,Черни

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки круга | 1987 |

|

SU1426767A1 |

| Способ охлаждения и очистки круга и устройство для его осуществления | 1985 |

|

SU1342712A1 |

| Устройство для подвода смазочно-охлаждающей жидкости | 1985 |

|

SU1301672A1 |

| Способ электрохимической абразивной обработки детали шлифовальным кругом на токопроводящей связке | 2024 |

|

RU2822156C1 |

| ШЛИФОВАЛЬНЫЙ КРУГ | 2006 |

|

RU2319600C1 |

| Устройство для подвода смазочно-охлаждающей жидкости | 1983 |

|

SU1076272A1 |

| Устройство для очистки шлифовального круга | 1988 |

|

SU1579748A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРАВКИ С ГИДРОАБРАЗИВНОЙ ОЧИСТКОЙ РАБОЧЕЙ ПОВЕРХНОСТИ ШЛИФОВАЛЬНОГО КРУГА | 2001 |

|

RU2190515C1 |

| Устройство для электрохимико-абразивной обработки металлов | 1980 |

|

SU887110A1 |

| Способ электроабразивной обработки | 1980 |

|

SU956216A1 |

Изобретение относятся к обработке металлов резанием, а именно к устройствам для подачи СОЖ к шлифовальному кругу. Целью изобретения является повышение качества очистки круга Положительный заряд подводится от блока 8 постоянного тока к ребрам 2 и 6 из токопроводящего материал ,ла, а отрицательный - к ребру 4 так- же из токопроводящего материала, ребра 3 и 5 выполнены из нетокопроводя- щего материала. При подаче СОЖ через сопло 7 СОЖ отражается от круга 10, очищая его, и попадает на лунки 9 ребер 3 и 4. При за ыкании тока через СОЖ между ребрами 2 и 4 происходит окисление металла детали, налипшего на круг 10, и его восстановление. Так как пленка окислившегося металла более хрупкая, чем сам металл, то она легче разрушается и отрывается от поверхности круга. Подбирая материал ребер и величину то- ка, можно удалять не только металл детали, но и часть металла связки. 2 ил. § (Л

| Устройство для подвода смазочно-охлаждающей жидкости | 1983 |

|

SU1076272A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-02-28—Публикация

1985-05-16—Подача