Изобретение относится к способам определения дисперсности жидких сред, в состав которых входят твердые частицы размером от 20 до 50 мкм, обладающие абразивными свойствами, в частности к способам определения дисперсности шоколадных масс, используемых в кондитерской промышленности.

Цель изобретения - ускорение процесса при сохранении точности опре деления.

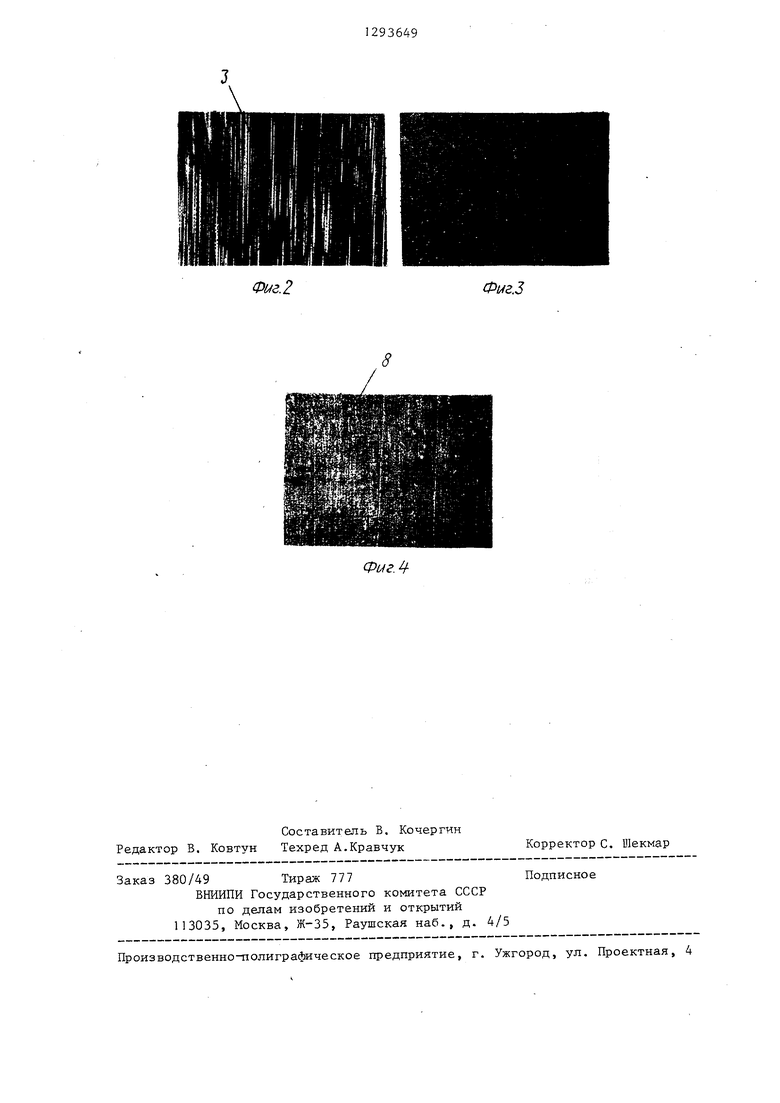

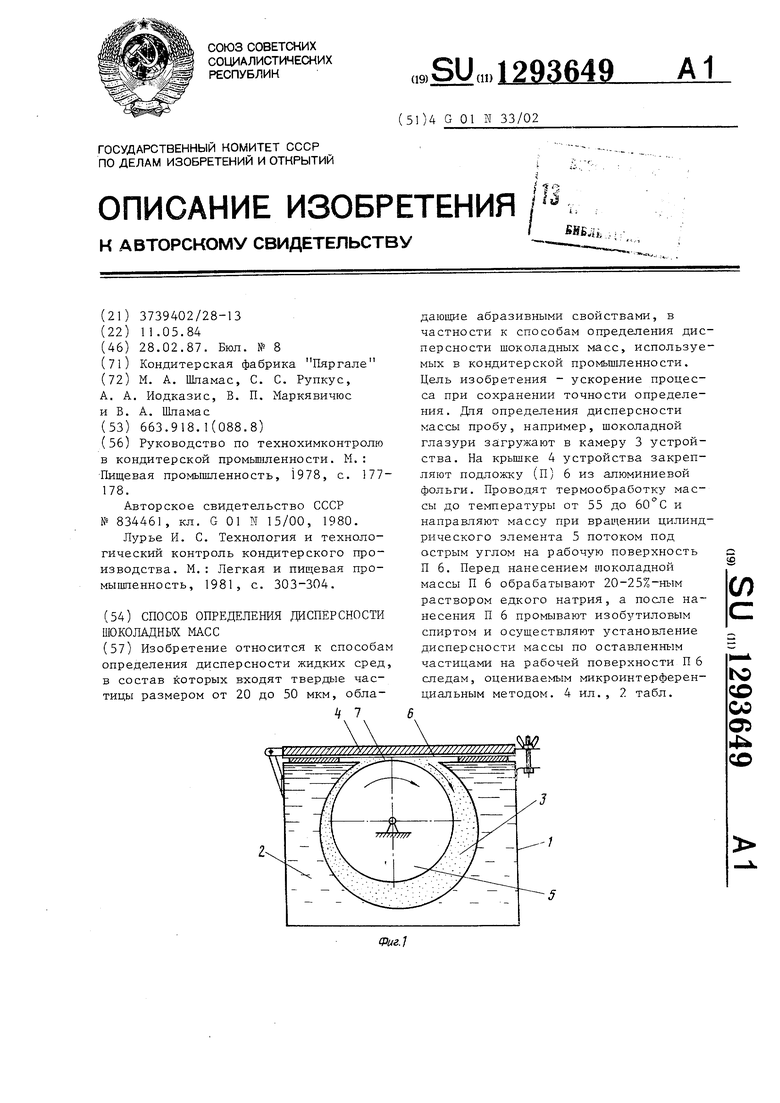

На фиг, 1 схематически изображено устройство, позволяющее осуществить способ определения дисперсности шоколадных масс; на фиг. 2 - микрофотография рабочей поверхности подложки из алюминиевой фольги до процесса обработки ее раствором едкого натрия (FaOH);. на фиг. 3 - после процесса обработки раствором едкого натрия (NaOK); на фиг. 4 - после ее взаимодействия с частицами потока шоколадной массы.

Устройство состоит из корпуса 1 с теплообменником 2, цилиндрической камерой 3 обработки массы и крьшкой 4, цилиндрического элемента 5, .установленного с эксцентриситетом в камере 3 с возможностью вращения от электродвигателя, и подложки 6, выполненной из апюминевой фольги и укрепленной на крышке 4.

Пример 1. На неподвижной плоской поверхности крьшки 4 закреп

- to

15

20

25

30

жается точность определения дисперсности исследуемой массы.

После термостатирования массы кратковременно в течение 10-15 с включают электродвигатель (не показан), который, вращая цилиндрический элемент 5 с частотой вращения 300 об/мин, создает поток массы в зазоре 7, продвигающийся со скоростью 0,9 м/с. Время включения электродвигателя, вращающего цилиндрический элемент 5, включает время пуска (разгона) электродвигателя, время остановки (торможения) его и время, в течение которого устанавливается скорость потока шоколадной массы. Скорость потока 0,9 м/с является оптимальной для нанесения шоколадной массы на подложку, поскольку с уменьшением скорости потока снижается отчетливость следов частиц массы на рабочей поверхности подложки 6 из алюминиевой фольги, а с увеличением скорости потока исследуемая масса в за- з.оре 7 Чрезмерно нагревается, что снижает абразивное воздействие частиц массы на фольгу.2, поскольку начинается частичная карамелизация частиц сахара. Угол, под которым поток направляется к поверхности подложки 6, т.е. угол между касательной цилиндрической поверхностью и алюминиевой подложкой .6, составляет 5-7°. Оптимальное значение угла 6°. При направляют подложку 6 из алюминиевой фоль- лении потока исследуемой массы под ги, например марки ФГ толщиной 80 мкм. Предварительно подложку 6 из алюминиевой фольги обрабатывают 20-25%-ным раствором едкого натрия (NaOH) для

устранения рисок на поверхности фоль- ности подложки 6, получаются незна- ги, которые получаются при ее изго- чительными, что снижает точность оп- товлении. Концентрация 20-25%-ного ределения дисперсности. При направле- раствора NaOH подобрана с учетом тол- нии потока массы под углом более 6°

углом менее 6 не обеспечивается достаточное давление потока массы на фольгу, в результате этого следы частиц, оставленные на рабочей поверхНИИ потока массы под углом более частицы массы начинают ударяться о рабочую поверхность подпожки 6 и оставляют на фольге углубления вместо рисок, что снижает точность определения дисперсности массы.

ш;ины фольги 80 мкм.

После закрепления подложки 6 на крышк€1 4 камеру 3 заполняют исследуемой шоколадной массой, например пробой шоколадной глазури, измельченной в шариковой мельнице, и проводят ее транстермостатирование при 55°С, При термостатировании масс при температуре менее 55°С вязкость массы такова,, что след на алюминиевой фольге остается незначительным, поскольку поток

массы в зазоре 7 является прерывистым 55остановки цилиндрического элемента 5

или не образуется.совсем. В результа-подложку 6 снимают с крышки 4 и обте того, что следы на алюминиевойрабатывают изобутиловым спиртом, кофольге остаются незначительными, сни-торый обеспечивает наиболее быстрое

,

to

15

20

25

30

жается точность определения дисперсности исследуемой массы.

После термостатирования массы кратковременно в течение 10-15 с включают электродвигатель (не показан), который, вращая цилиндрический элемент 5 с частотой вращения 300 об/мин, создает поток массы в зазоре 7, продвигающийся со скоростью 0,9 м/с. Время включения электродвигателя, вращающего цилиндрический элемент 5, включает время пуска (разгона) электродвигателя, время остановки (торможения) его и время, в течение которого устанавливается скорость потока шоколадной массы. Скорость потока 0,9 м/с является оптимальной для нанесения шоколадной массы на подложку, поскольку с уменьшением скорости потока снижается отчетливость следов частиц массы на рабочей поверхности подложки 6 из алюминиевой фольги, а с увеличением скорости потока исследуемая масса в за- з.оре 7 Чрезмерно нагревается, что снижает абразивное воздействие частиц массы на фольгу.2, поскольку начинается частичная карамелизация частиц сахара. Угол, под которым поток направляется к поверхности подложки 6, т.е. угол между касательной цилиндрической поверхностью и алюминиевой подложкой .6, составляет 5-7°. Оптимальное значение угла 6°. При направлении потока исследуемой массы под

ности подложки 6, получаются незна- чительными, что снижает точность оп- ределения дисперсности. При направле- нии потока массы под углом более 6°

углом менее 6 не обеспечивается достаточное давление потока массы на фольгу, в результате этого следы частиц, оставленные на рабочей поверхности подложки 6, получаются незна- чительными, что снижает точность оп- ределения дисперсности. При направле- нии потока массы под углом более 6°

НИИ потока массы под углом более частицы массы начинают ударяться о рабочую поверхность подпожки 6 и оставляют на фольге углубления вместо рисок, что снижает точность определения дисперсности массы.

При течении массы потоком со скоростью 0,9 м/с, направленным под острым углом на рабочую поверхность подложки 6, от абразивного воздействия частиц массы (частиц сахара и какао) на фольге образуются риски 8. После

растворение шоколадной массы и тем самым наиболее быструю мойку рабочей поверхности фольги. Затем рабочую поверхность фольги подвергают анализу микроинтерференциальным методом, например на микроинтерферометре Линни- ка МИИ-4, Микроинтерференциальный метод позволяет наиболее быстро определить глубину рисок на рабочей поверхности фольги и интервал между ними. По глубине рисок и интервалу между ними согласно методике определяют шероховатость рабочей поверхности фольги. По шероховатости рабочей поверхности фольги судят о дисперсности исследуемой шоколадной массы.

Класс шероховатости рабочей поверхности фольги составил, например, 6в, Для перехода к единицам дисперсности, определяемой методом Реутова, используют данные таблицы, CoKpaine- ние продолжительности отдельных приемов обработки позволяет сократить продолжительность определения дисперсности массы по сравнению с известным способом более чем в 2 раза.

Пример 2, На неподвижной плоскости крьшки 4 закрепляют подложку 6 из алюминиевой фольги, например марки ФГ толш;иной 80 мкм. Предварительно алюминиевую фольгу обрабатывают 20-25%-ным раствором NaOH для устранения рисок на поверхности фольги, которые получаются при ее изготовлении. Концентрация 20-25%-ного раствора NaOH подобрана с учетом толщины фольги 80 мкм.

После закрепления подложки 6 на крьгаже 4 камеру 3 заполняют исследуемой шоколадной массой, например пробой шоколадной глазури, измельченной в шариковой мельнице, и проводят ее термостатирование при 57,5°С, При термостатировании массы при такой температуре в последующем следы, оставленные исследуемой массой, на фольге будут наиболее значительными, а это позволит определить дисперсность массы наиболее точно. Это объясняется тем, что при такой температуре обеспечивается оптимальная вязкость исследуемой массы.

После термостатирования массы кратковременно в течение 10-15 с включают электродвигатель, который, вращая цилиндрический элемент, создает поток массы в зазоре 7, продвигающийся со скоростью 0,8 м/с. При скорости потока массы меньше 0,8 м/с следы

93649

частиц, оставленные на подложке, незначительные, что не позволяет определить дисперсность массы с высокой точностью. В дальнейшем способ осу- 5 ществляют, как в примере 1,

Пример 3, На неподвижной плоской поверхности крьшхки 4 закрепляют подложку 6 из алюминиевой - фольги, например марки ФГ толщиной 80 мкм, 0 Предварительно алюминиевую фольгу обрабатывают 20-25%-ным раствором NaOH для устранения рисок на поверхности фольги, которые получаются при ее изготовлении. Концентрация 20-25%- 5 ного раствора NaOH подобрана с учетом толщины фольги 80 мкм.

После закрепления подложки 6 на крышке 4 камеру 3 заполняют исследуемой шоколадной массой, например про- 20 бой шоколадной глазури, измельченной в шариковой мельнице, и проводят ее гермостатирование при 60°С, При термостатировании массы при температуре более 60°С начинается частичная ка- 25 рамелизация частиц сахара в исследуемой массе, от чего частицы массы в последующем не оставят требуемых для определения дисперсности следов на рабочей поверхности фольги, посколь- 30 ку уменьшится абразивное воздействие частиц массы на фольгу.

После термостатирования массы етатковременно в течение 10-15 с включают электродвигатель, который, 35 вращая цилиндрический элемент, создает поток массы в зазоре 7, продвигающийся со скоростью 1,0 м/с.

При скорости потока больше I ,0 м/с от трения о подложку масса чрезмерно 40 нагревается, что приводит к караме- лиз ации частиц сахара массы и снижению точности определения дисперсности массы,

В дальнейшем способ осуществляют, 45 как в примере 1,

Описываемый способ по сравнению с известным обеспечивает возможность ускорения процесса определения дисперсности шоколадных масс при сохра- 50 нении точности определения,

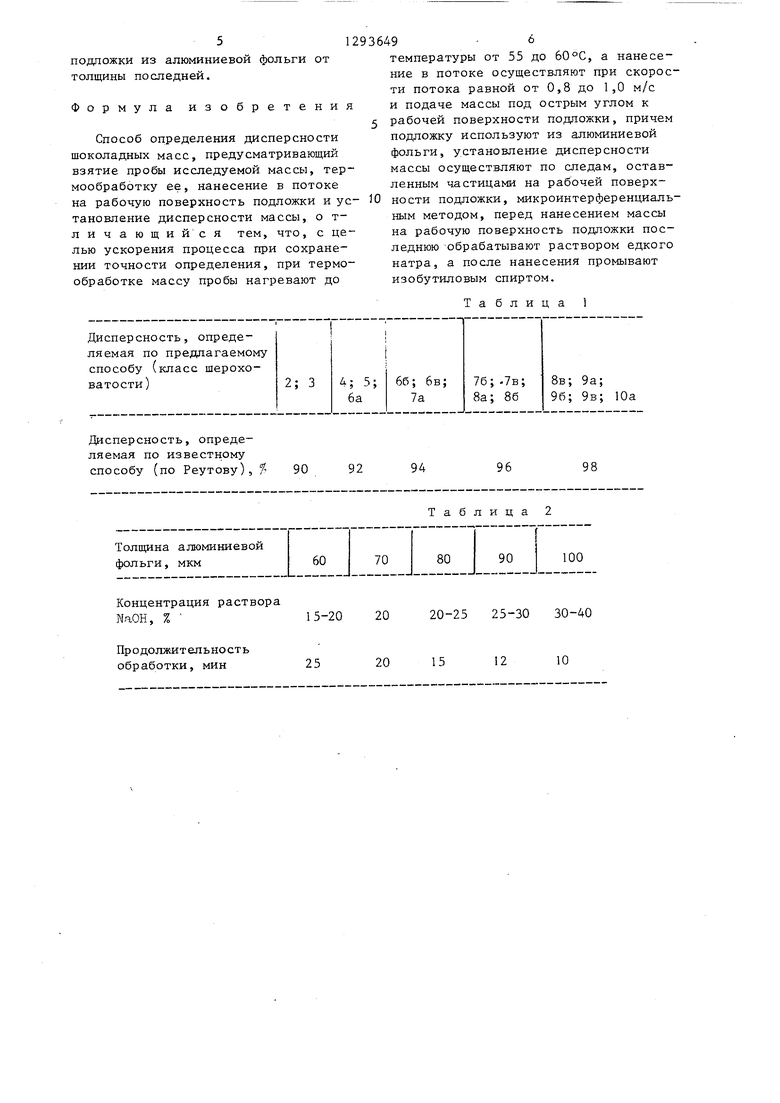

В табл, 1 приведены результаты соответствия дисперсности исследуемой шоколадной массы, определяемой по предлагаемому способу и по методу 55 Реутова,

В табл, 2 приведена зависимость концентрации раствора едкого натрия (NaOH) и продолжительности обработки

подложки из алюминиевой фольги от толщины последней.

Формула изобретения

Способ определения дисперсности

шоколадных масс, предусматривающий взятие пробы исследуемой массы, термообработку ее, нанесение в потоке на рабочую поверхность подложки и ус- тановление дисперсности массы, о т- личающий ся тем, что, с целью ускорения процесса при сохранении точности определения, при термообработке массу пробы нагревают до

Дисперсность, определяемая по известному способу (по Реутову), % 90

Концентрация раствора

NaOH, % 15-20 2020-25 25-30 30-40

Продолжительность обработки, мин

25

температуры от 55 до 60°С, а нанесение в потоке осуществляют при скорости потока равной от 0,8 до 1,0 м/с и подаче массы под острым углом к рабочей поверхности подложки, причем подложку используют из алюминиевой фольги, установление дисперсности массы осуществляют по следам, оставленным частицами на рабочей поверхности подложки, микроинтерференциаль- ным методом, перед нанесением массы на рабочую поверхность подложки последнюю -обрабатывают раствором едкого натра, а после нанесения промывают изобутиловым спиртом.

Таблица 1

92

94

96

98

Таблица 2

2015

12

10

.2

.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки какао-масла для очистки воздуха от сахарной пыли | 1983 |

|

SU1161156A1 |

| Способ приготовления шоколадных масс | 1981 |

|

SU1009396A1 |

| Устройство для измерения вязкости жидких сред | 1984 |

|

SU1155915A1 |

| Магнитный фильтр для шоколадных масс | 1983 |

|

SU1105217A1 |

| Устройство для приготовления шоколадных масс | 1984 |

|

SU1165347A1 |

| Устройство для глазирования конфет | 1984 |

|

SU1358896A1 |

| Устройство для смешивания шоколадных масс | 1983 |

|

SU1109114A1 |

| Устройство для изготовления,наполнения продуктом и запечатывания пакетов из ленточного полимерного материала | 1983 |

|

SU1143650A1 |

| Устройство для выпечки кондитерских изделий типа "Шакотис | 1984 |

|

SU1449084A1 |

| Устройство для смешивания шоколадных масс | 1982 |

|

SU1025401A1 |

Изобретение относится к способам определения дисперсности жидких сред, в состав которых входят твердые частицы размером от 20 до 50 мкм, облаЧ 1 f / ///////////// f///)(//////////Y/////////////////i ,vt( .-.... г/ттм/Ш:. абразивными свойствами, в частности к способам определения дисперсности шоколадных масс, используемых в кондитерской промьшшенности. Цель изобретения - ускорение процесса при сохранении точности определения. Для определения дисперсности массы пробу, например, шоколадной глазури за:гружают в камеру 3 устройства. На крьш1ке 4 устройства закрепляют подложку (П) 6 из алюминиевой фольги. Проводят термообработку массы до температуры от 55 до и направляют массу при вращении цилиндрического элемента 5 потоком под острым углом на рабочую поверхность П 6. Перед нанесением шоколадной массы П 6 обрабатывают 20-25%-ным раствором едкого натрия, а после нанесения П 6 промывают изобутиловым спиртом и осуществляют установление дисперсности массы по оставленным частицами на рабочей поверхности П 6 следам, оцениваемым микроинтерферен- циальным методом. 4 ил., 2 табл. //Y/////////////////i ... г/ттм/Ш:. (С сл ю со оо о со

Фиг.

| Руководство по технохимконтролю в кондитерской промьшшенности | |||

| М.: Пищевая промышленность, 1978, с | |||

| Кулисный парораспределительный механизм | 1920 |

|

SU177A1 |

| Способ определения дисперсностичАСТиц ВОдНОгО АэРОзОля | 1978 |

|

SU834461A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Лурье И | |||

| С | |||

| Технология и технологический контроль кондитерского производства | |||

| М | |||

| : Легкая и пищевая промышленность, 1981, с | |||

| Автоматический тормоз к граммофону | 1921 |

|

SU303A1 |

Авторы

Даты

1987-02-28—Публикация

1984-05-11—Подача