Известные методы испытаний заключаются в сварке жестких составных образцов исследуемого металла исследуемыми присадочными материалами и растяжении кристаллизуюш.егося и охлаждающегося металла швов в сечении стыка образцов в специальных машинах с различными скоростями в течение заданного времени или до заданной величины деформации, т. е. до начала появления горячеГ трещины. Ввиду отсутствия определенных условий, при которых деформируется металл шва, в качестве критериев количественной оценки результатов испытаний обычно приняты длина горячей трещины в щве при выбранной скорости его деформации и критическая скорость деформации металла шва или критическая скорость и критическая величина абсолютной деформации металла шва, при которых в нем возникает горячая трещина. Эти критерии характеризуют механические свойства металла только условно и не могут быть сопоставлены с общепринятыми характеристиками его пластичности (относительным удлинением и относите тьным сужением и т. д.), что является существенным недостатком указанных методов.

Другим недостатком этих методов является больщой расход металла на изготовление образцов для испытаний новых марок сталей и сплавов и сплавов (например, жаропрочных), плохо поддающихся механической обработке.

Предложенный способ определения сопротивляемости наплавленного металла образованию горячих трещин осуществляется при помощи изгиба и растяжения испытываемого образца и определения относительного удлинения при возникновении трещины в металле, наплавленном в разъемную изложницу с фиксацией его положения на зада.чной базе.

№ 1293762 -

Этим обеспечивается сравнение результатов испытаний с механическими свойствами металлов.

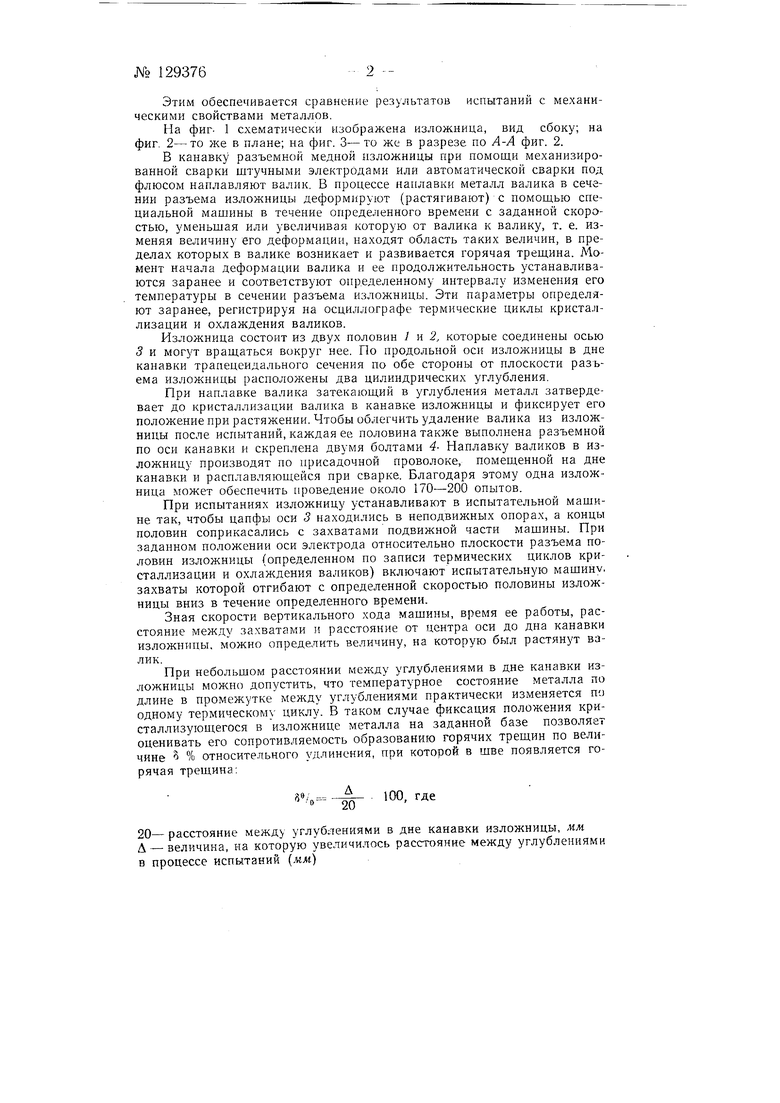

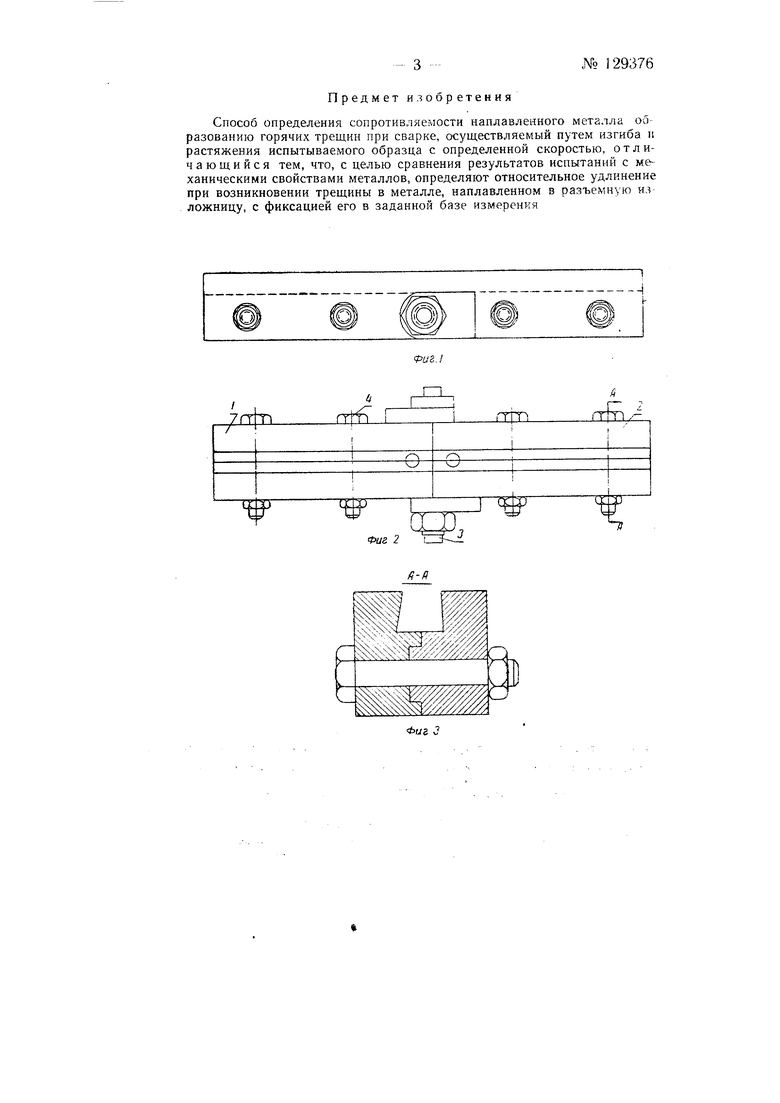

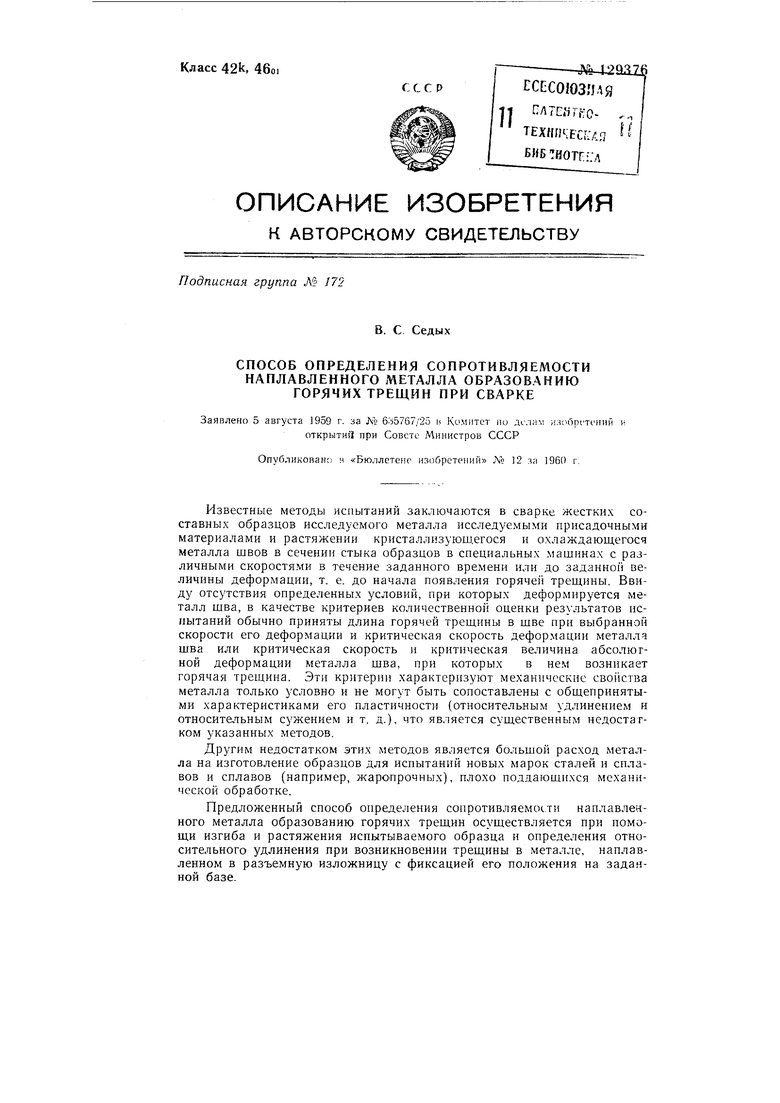

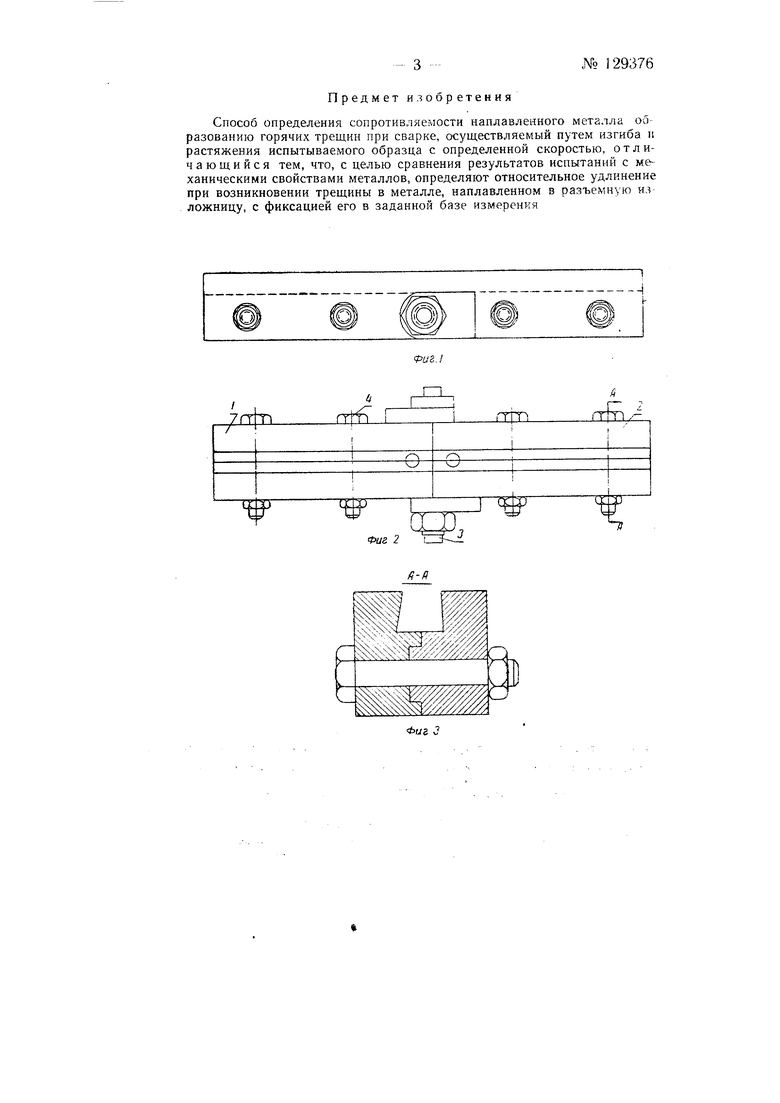

На фиг- 1 схематически изображена изложница, вид сбоку; на фиг. 2-то же в плане; на фиг. 3-то же в разрезе по А-А фиг. 2.

В канавку разъемной медной изложницы при помощи механизированной сварки штучными электродами или автоматической сварки под флюсом наплавляют валик. В процессе наплавки металл валика в сечении разъема изложницы деформируют (растягивают) с помощью специальной машины в течение определенного времени с заданной скоростью, уменьшая или увеличивая которую от валика к валику, т. е. изменяя величину его деформации, находят область таких величин, в пределах которых в валике возникает и развивается горячая трещина. Момент начала деформации валика и ее продолжительность устанавливаются заранее и соответствуют определенному интервалу изменения его температуры в сечении разъема изложницы. Эти параметры определяют заранее, регистрируя на осциллографе термические циклы кристаллизации и охлаждения валиков.

Изложница состоит из двух половин 1 н 2, которые соединены осью 5 и могут вращаться вокруг нее. По продольной оси изложницы в дне канавки трапецеидального сечения по обе стороны от плоскости разъема изложницы располол ены два цилиндрических углубления.

При наплавке валика затекающий в углубления металл затвердевает до кристаллизации валика в канавке изложницы и фиксирует его положение при растяжении. Чтобы облегчить удаление валика из изложницы после испытаний, каждая ее половина также выполнена разъемной по оси канавки и скреплена двумя болтами 4- Наплавку валиков в изложницу производят по присадочной проволоке, помещенной на дне канавки и расплавляющейся при сварке. Благодаря этому одна изложница может обеспечить проведение около 170-200 опытов.

При испытаниях изложницу устанавливают в испытательной машине так, чтобы цапфы оси 3 находились в неподвижных опорах, а концы половин соприкасались с захватами подвижной части машины. При заданном положении оси электрода относительно плоскости разъема половин изложницы (определенном по записи термических циклов кристаллизации и охлаждения валиков) включают испытательную машину, захваты которой отгибают с определенной скоростью половины изложницы вниз в течение определенного времени.

Зная скорости вертикального хода мащины, время ее работы, расстояние между захватами и расстояние от центра оси до дна канавки изложницы, можно определить величину, на которую был растянут валик.

При небольшом расстоянии менаду углублениями в дне канавки изложницы можно допустить, что температурное состояние металла по длине в промежутке между углублениями практически изменяется по одному термическому циклу. В таком случае фиксация положения кристаллизующегося в изложнице металла на заданной базе позволяет оценивать его сопротивляемость образованию горячих трещин по величине 5 % относительного удлинения, при которой в щве появляется горячая трещина:

й«/,. -А 100, где

20- расстояние между углублениями в дне канавки изложницы, мм д - величина, на которую увеличилось расстояние между углублениями в процессе испытаний (мм)

Предмет изобретения

Способ определения сопротивляемости наплавленного металла образованию горячих трещин при сварке, осуществляемый путем изгиба и растяжения испытываемого образца с определенной скоростью, отличающийся тем, что, с целью сравнения результатов испытаний с механическими свойствами металлов, определяют относительное удлинение при возникновении трещины в металле, наплавленном в разъемную из ложницу, с фиксацией его в заданной базе измерения

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки склонности присадочного металла к образованию горячих трещин | 1977 |

|

SU716744A1 |

| Машина для испытания сварных швов | 1959 |

|

SU127466A1 |

| Способ определения склонности наплавочных материалов к образованию горячих трещин | 2022 |

|

RU2798067C1 |

| Способ ремонта отливок с применением дуговой сварки | 2015 |

|

RU2630080C2 |

| Способ оценки склонности наплавочных материалов к образованию горячих трещин | 2022 |

|

RU2798041C1 |

| Способ дуговой сварки и наплавки | 1991 |

|

SU1825682A1 |

| Способ выбора присадочного материаладля СВАРКи | 1979 |

|

SU841834A1 |

| ЭКСПРЕСС-СПОСОБ ВЫБОРА НАПЛАВОЧНЫХ МАТЕРИАЛОВ И РЕЖИМОВ НАПЛАВКИ РОЛИКОВ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2015 |

|

RU2604744C2 |

| Способ определения склонности сварочных материалов к образованию дефектов | 1987 |

|

SU1445889A1 |

| СПОСОБ ОЦЕНКИ СОПРОТИВЛЯЕМОСТИ СПЛАВОВ ОБРАЗОВАНИЮ ГОРЯЧИХ ТРЕЩИН ПРИ СВАРКЕ | 1991 |

|

RU2016727C1 |

--I

Авторы

Даты

1960-01-01—Публикация

1959-08-05—Подача