Изобретение относится к станкостроению и может быть иснользовано при изготовлении высокоточных токарных многошпиндельных станков-автоматов и при их эксплуатации.

Одной из основных характеристик мно- гошпиндельных токарных станков-автоматов является достигаемая ими точность обработки деталей при обеспечении высокой надежности и долговечности станков.

Точность станков, в основном, опреде- ляется точностью установки подшипников передней опоры шпинделей барабана, которая главным образом зависит от величины радиального зазора между конусной шейкой шпиБделя и внутренним кольцом шпинделя. От величины этого з азора зависит тепло- вой режим передней опоры работаюш,его шпинделя. При малых зазорах возможна перетяжка подшипников, влекущая за собой тепловые уводы, снижающие точность станка. Кроме того, при значительной перетяжке подшипников возможен такой их перегрев, который повлечет к выходу станка из строя.

При больших же зазорах увеличиваются биения в опорах, что приводит к снижению точности обработки деталей станком.

Таким образом, установка оптимальных зазоров в подшипниках опор шпинделей -при сборке барабанов является важным моментом регулировки барабанов, определяющим качество их сборки.

Цель изобретения - повышение точности и производительности сборочно-регулировоч- ных работ путем обеспечения одинакового температурного режима всех шпинделей станка.

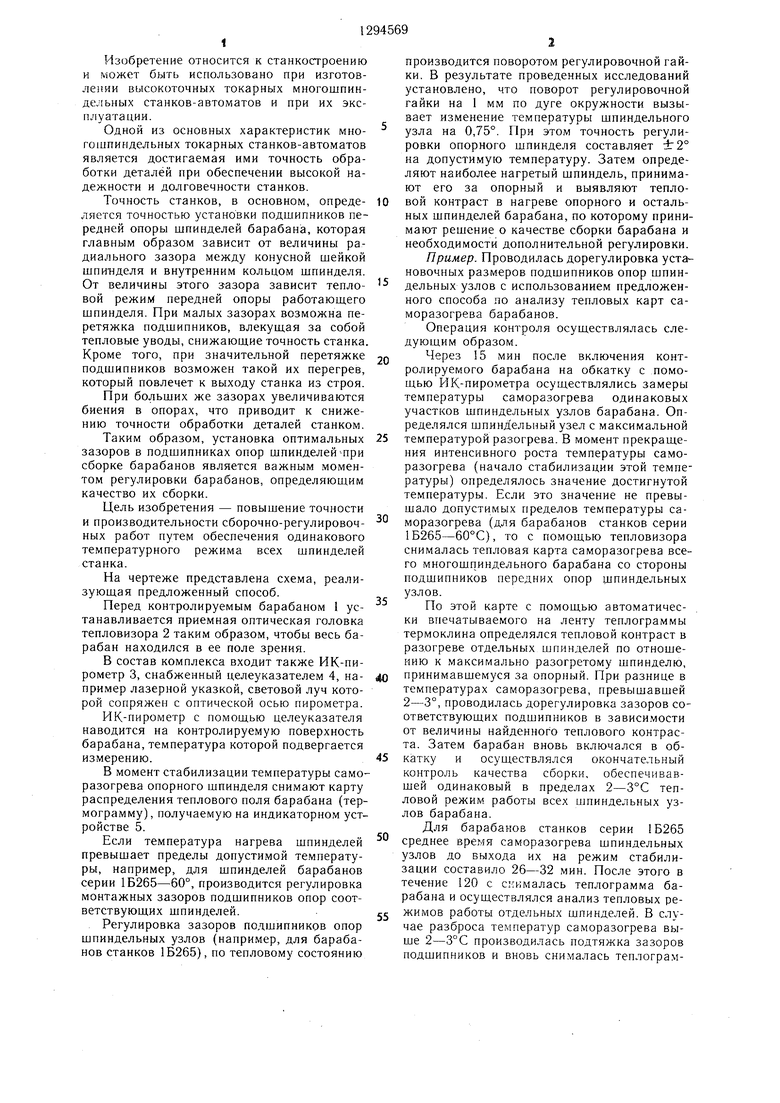

На чертеже представлена схема, реализующая предложенный способ.

Перед контролируемым барабаном 1 устанавливается приемная оптическая головка тепловизора 2 таким образом, чтобы весь барабан находился в ее поле зрения.

В состав комплекса входит также ИК-пи- рометр 3, снабженный целеуказателем 4, на- пример лазерной указкой, световой луч которой сопряжен с оптической осью пирометра.

ИК-пирометр с помощью целеуказателя наводится на контролируемую поверхность барабана, температура которой подвергается измерению.

В момент стабилизации температуры саморазогрева опорного шпинделя снимают карту распределения теплового поля барабана (термограмму), получаемую на индикаторном устройстве 5.

Если температура нагрева шпинделей превышает пределы допустимой температуры, например, для шпинделей барабанов серии 1Б265-60°, производится регулировка монтажных зазоров подшипников опор соответствующих шпинделей.

Регулировка зазоров подшипников опор шпиндельных узлов (например, для барабанов станков 1Б265), по тепловому состоянию

o

5

0

5

0

5

5

0

производится поворотом регулировочной гайки. В результате проведенных исследований установлено, что поворот регулировочной гайки на 1 мм по дуге окружности вызывает изменение температуры щпиндельного узла на 0,75°. При этом точность регулировки опорного шпинделя составляет ir2° на допустимую температуру. Затем определяют наиболее нагретый шпиндель, принимают его за опорный и выявляют тепловой контраст в нагреве опорного и остальных шпинделей барабана, по которому принимают решение о качестве сборки барабана и необходимости дополнительной регулировки.

Пример. Проводилась дорегулировка установочных размеров подшипников опор шпиндельных узлов с использованием предложенного способа по анализу тепловых карт саморазогрева барабанов.

Операция контроля осуществлялась следующим образом.

Через 15 мин после включения контролируемого барабана на обкатку с помощью ИК-пирометра осуществлялись замеры температуры саморазогрева одинаковых участков шпиндельных узлов барабана. Определялся шпинд ельный узел с максимальной температурой разогрева. В момент прекращения интенсивного роста температуры саморазогрева (начало стабилизации этой температуры) определялось значение достигнутой температуры. Если это значение не превышало допустимых пределов температуры саморазогрева (для барабанов станков серии 1Б265-60°С), то с помощью тепловизора снималась тепловая карта саморазогрева всего многошпиндельного барабана со стороны подшипников передних опор шпиндельных узлов.

По этой карте с помощью автоматически впечатываемого на ленту теплограммы термоклина определялся тепловой контраст в разогреве отдельных шпинделей по отношению к максимально разогретому шпинделю, принимавшемуся за опорный. При разнице в температурах саморазогрева, превышавшей 2-3°, проводилась дорегулировка зазоров со- ответствуюших подшипников в зависимости от величины найденного теплового контраста. Затем барабан вновь включался в обкатку и осуществлялся окончательный контроль качества сборки, обеспечивавшей одинаковый в пределах 2-3°С тепловой режим работы всех шпиндельных узлов барабана.

Для барабанов станков серии 1Б265 среднее время саморазогрева шпиндельных узлов до выхода их на режим стабилизации составило 26-32 мин. После этого в течение 120 с снималась теплограмма барабана и осуществлялся анализ тепловых режимов работы отдельных шпинделей. В случае разброса температур саморазогрева выше 2-3°С производилась подтяжка зазоров подшипников и вновь снималась теплогра.мма саморазогрева барабана и осуществлялся окончательный контроль качества его сборки. Время на проведение операции на отладке аналогичного теплового режима работы всех шпиндельных узлов барабана (при осуществлении операций контроля и дорегулировки на партии в 96 станков типа 1Б265) в среднем составило 1,5 ч.

Формула изобретения

Способ регулирования качества сборки барабанов токарных многощпиндельных станков-автоматов, при котором определяют температурный режим работающих барабанов станков и в зависимости от его величины осуществляют регулировку зазоров подшипников опор шпинделей, отличающийся тем, что, с целью повышения точности и производительности сборочно-регулировочных работ.

осуществляют непрерывный контроль температуры саморазогрева подшипников шпинделей непосредственно в процессе технологической обкатки барабанов и в момент стабилизации температурного режима определяют температуру всех шпинделей, сравнивают ее с допустимой и при ее превышении производят уменьшение натяга подшипников опор шпинделей, затем снимают карту теплового поля передней поверхности барабана, определяют наиболее нагретый шпиндель, принимают его за опорный и определяют разности температур всех остальных шпинделей по сравнению с опорным, сравнивают эти разности с их допустимым значением и при выявлении температурных разностей, превышающих допустимое значение, осуществляют дополнительный натяг подшипников опор соответствующих шпинделей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для наладки многошпиндельного токарного автомата | 1977 |

|

SU663546A1 |

| Многошпиндельный токарный автомат | 1979 |

|

SU827274A1 |

| Токарный многошпиндельный станок | 1978 |

|

SU780963A1 |

| Шпиндельный блок токарного автомата | 1990 |

|

SU1773569A1 |

| Токарный многошпиндельный автомат | 1980 |

|

SU869980A1 |

| Многошпиндельный токарный станок | 1990 |

|

SU1785828A1 |

| Механизм поворота шпиндельного барабана многошпиндельного токарного автомата | 1980 |

|

SU880634A1 |

| Привод шпинделей токарного многошпиндельного станка | 1983 |

|

SU1168379A1 |

| Многошпиндельный обкатной станок | 1988 |

|

SU1562050A1 |

| МНОГОШПИНДЕЛЬНЫЙ ТОКАРНЫЙ СТАНОК | 1973 |

|

SU399098A1 |

Изобретение относится к станкостроению и позволяет - осуществлять дорегули- ровочные работы по сборке барабанов, токарных многошпиндельных станков. Цель изобретения - повышение производительности сборочно-регулировочных работ. Сушность способа заключается в контроле теплового режима шпиндельных узлов барабана непосредственно в процессе его обкатки, выявлении узлов, температура саморазогрева которых превышает допустимые отклонения от температуры опорного шпинделя, и обеспечении проведения дорегулировочных работ в зависимости от выявленного теплового контраста. С помош,ью ИК-пирометра 3, снабженного целеуказателем 4, осушествляются замеры температуры одинаковых участков различных шпиндельных узлов барабана. После выхода температуры саморазогрева опорного шпинделя на режим стабилизации с помощью тепловизора 2 снимается тепловая карта барабана 1 со стороны передних опор подшипников шпиндельных узлов. По термограмме (тепловой карте), получаемой на индикаторном устройстве 5 тепловизора, определяют температурный контраст в нагреве отдельных шпиндельных узлов относительно опорного узла и в зависимости от величины этого контраста производят подрегулировку зазоров подшипников соответствующих опор, обеспечивающую одинаковый тепловой режим работы всех шпиндельных узлов барабана. 1 ил. Ф (Л Ю со и С71 05 СО

| Руководство по эксплуатации | |||

| Полуавтоматы токарные, многошпиндельные патронные горизонтальные повышенной точности | |||

| Киев | |||

| Завод станков-автоматов им | |||

| Горького, 1979, с | |||

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

Авторы

Даты

1987-03-07—Публикация

1985-06-18—Подача