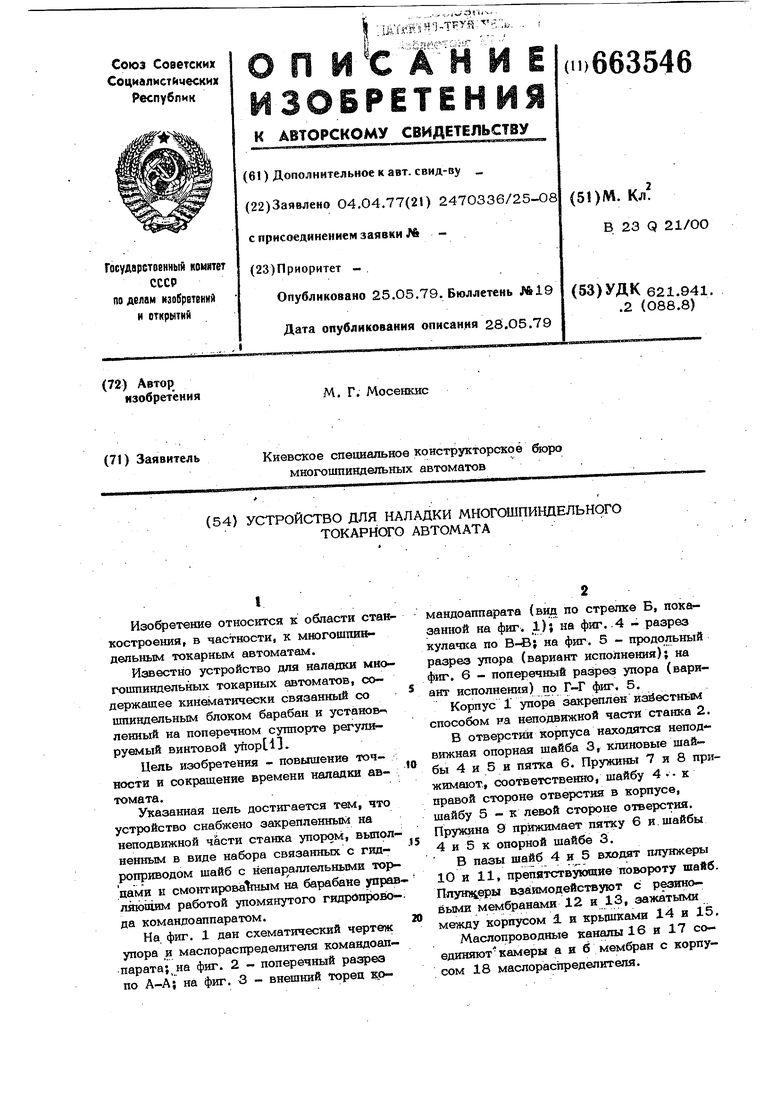

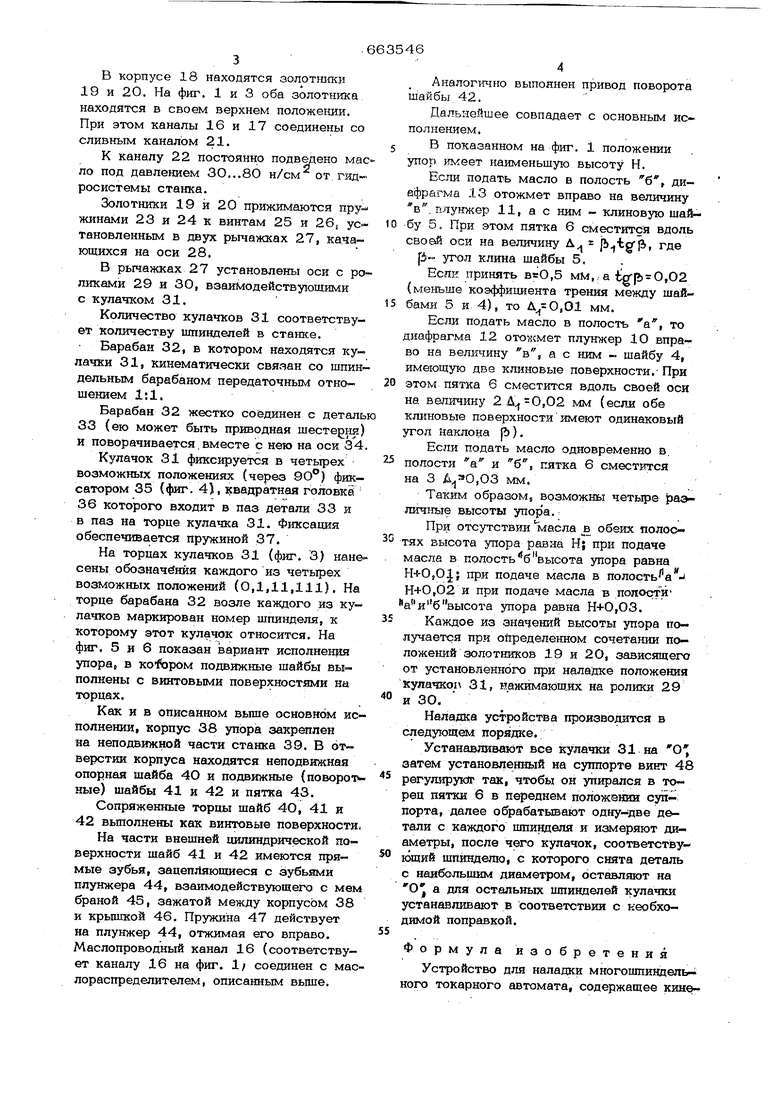

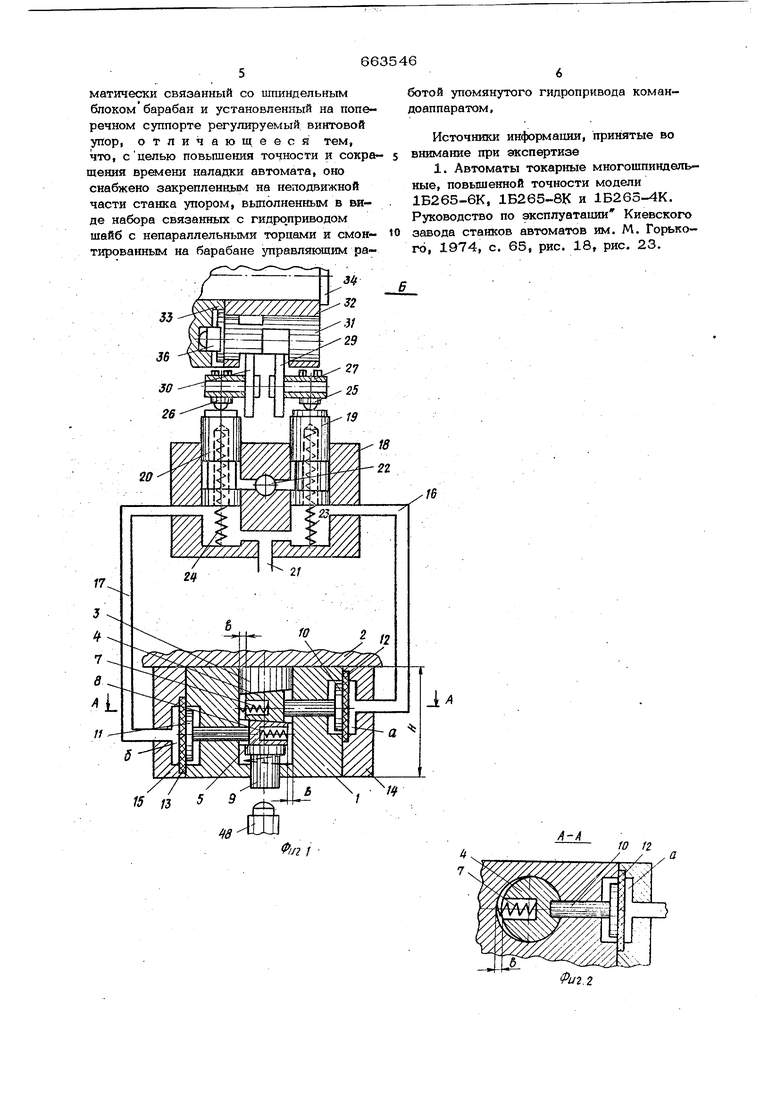

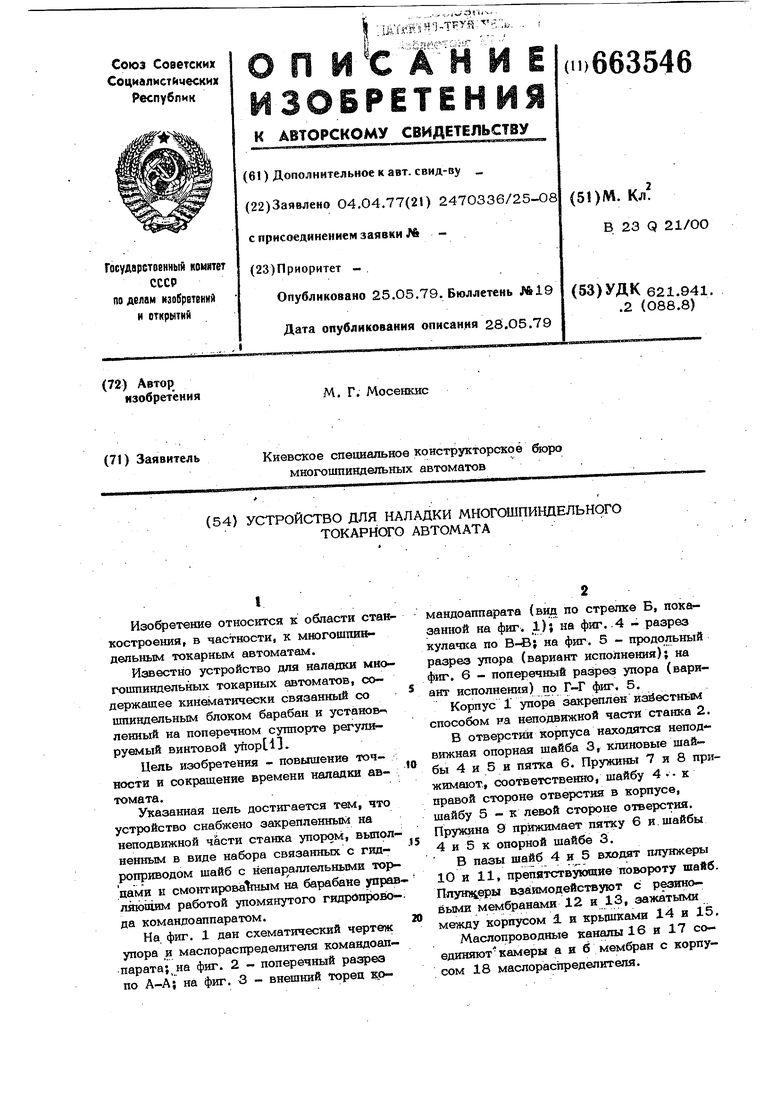

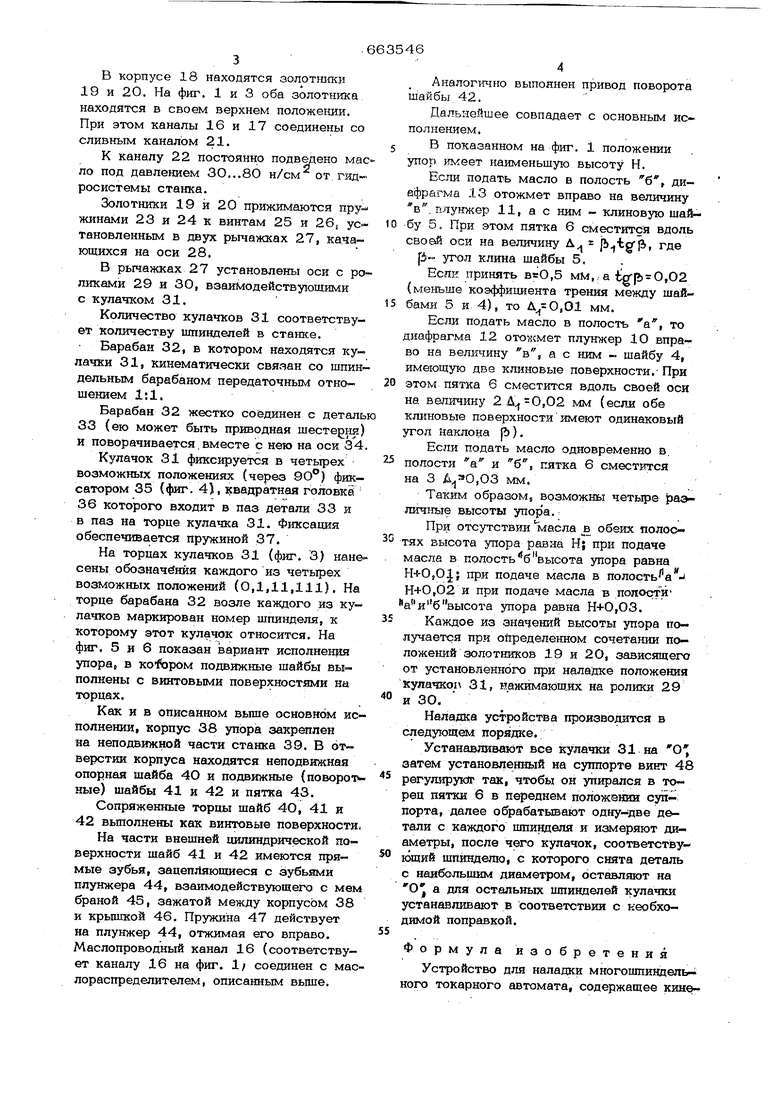

I. Изобретение относится к области стан костроения, в частности, к многошпиндельным токарным автоматам. Известно устройство для наладки многошпиндельных токарных автоматов, содержащее кинематически связанный со шпиндельным блоком барабан и установ-. ленный на поперечном суппорте регулируемый винтовой упорСИ. Цепь изобретения - повышение точности и сокращение времени наладки автомата. Указанная цель достигается тем, что устройство снабжено закрепленным на неподвижной части станка упором, выпол ненным в виде набора связанных с гидроттриводом шайб с непар аллельными тор- цами и смонтироваЪшм на барабане управ ляющим работой упомянутого гидрйпрово да командоаппаратом. На фиг. 1 дан схематический чертеж упора и маспораспределителя командоап- парата; на фиг. 2 - поперечный разрез по А-А; на фиг. 3 - внешний торец крмандоатшарата (вид по стрелке Б, показанной на фиг. 1); на фиг. .4 - разрез кулач1са по В-В; на фиг. 5 - продольный разрез упора (вариант исполнения); на фиг. б - поперечный разрез упора (вариант исполнения) по Г-Г фиг, 5. Корпус 1 упора закреплен и::йестнь1М способом на неподвижной части станка 2. В отверстии корпуса находятся неподвижная опорная шайба 3, клиновые шайбы 4 и 5 и пятка 6. Пружины 7 и 8 прижимают, соответственно, шайбу 4- к правой стороне отверстия в корпусе, шайбу 5 - к левой стороне отверстия. Пружина 9 прижимает пятку 6 и шайбы 4 и 5 к опорной шайбе 3. В пазы шайб 4 и 5 входят плунжеры 10 и 11, препятствующие повороту шайб. Плунжеры взаимодействуют с резиновыми мембранами 12 и 13, зажатыми между корпусом 1 и крышками 14 и 15. Маслопроводные каналы 16 и 17 соединяют камеры а и б мембран с корпусом 18 маслораспределителя. В корпусе 18 находятся золотники 19 и 20. На фиг. 1 и 3 оба золотника находятся в своем верхнем положении. При этом каналы 16 и 17 соединены со сливным каналом 21. К каналу 22 постоянно подведено мас ло под давлением ЗО...8О н/см от гидросистемы станка. Золотники 19 и 20 прижимаются пружиками 23 и 24 к винтам 25 и 26s установленным в двух рычажках 27, качающихся на оси 28. В рычажках 27 установлены оси с ро ликами 29 и 30, взаимодействующими с кулачком 31. Количество кулачков 31 соответствует количеству шпинделей в станке. Барабан 32, в котором находятся icyлачки 31, кинематически связан со шпиндельным барабаном передаточным отношением 1:1. Барабан 32 жестко соединен с деталь 33 (ею может быть приводная mecregira) и поворачивается. вместе с нею на оси 34 Кулачок 31 фиксируется в четырех возможных положениях (через 90) фиксатором 35 (фиг. 4), квадратная головки 36 которого входит в паз детали 33 и в паз на торце кулачка 31. Фиксация обеспечивается пружиной 37. На торцах кулачков 31 (фиг. 3) нане сены обозначения каждого из четьфех возможных положений (0,1,11,111). На торце барабана 32 возле каждого из кулачков маркирован номер шпинделя, к которому этот кулачок относится. На фиг, 5 и б показан вариант исполнения упора, в KoibpOM подвижные шайбы выполнены с винтовыми поверхностями на торцах. Как и в описанном вьше основном ис полнении, корпус 38 упора закреплен на неподвижной части станка 39. В отверстии корпуса находятся неподвижная опорная шайба 40 и подвижные (поворот ные) шайбы 41 и 42 и пятка 43, Сопряженные торцы шайб 40, 41 и 42 выполнены как винтовые поверхности На части внешней цилиндрической поверхности шайб 41 и 42 имеются прямые зубья, зацепляющиеся с зубьями плунжера 44, взаимодействующего с мам браной 45, зажатой между корпусом 38 и крьшшой 46. Пружина 47 действует на плунжер 44, отжимая его вправо. Маслопроводный канал 16 (соответствует каналу 16 на фиг. 1/ соединен с мас лораспределителем, описанным вьш1е. Аналогичрю выпоннен привод поворота 1яайбы 42. Дальнейшее совпадает с основным исполнением. В показанном на фиг. 1 положении упор имеет наименьшую высоту Н. Если подать масло в полость б, диефрагма 13 отожмет вправо на величину в, плунжер 11, а с ним - клиновую шай бу 5. При этом пятка 6 сместится вдоль своей оси на величину Л jb tgrii, где Р угол клина шайбы 5. . Если принять в«О,5 мм,, а i-g-p) O,02 (меньше коэффициента трения между шайбами 5 и 4), то ,01 мм. Если подать масло в полость а, то иафрагма 12 отожмет плунжер 10 вправо на величину в, а с ним - шайбу 4, имеющую две клиновые поверхности.- При этом пятка 6 сместится вдоль своей оси на величину 2 ,02 мм (если обе клиновые поверхности имеют одинаковый гол йаклоца |Ь}. Если подать масло одновременно в. полости а и б, пятка 6 сместится на 3 ,ОЗ мм. Таким образом, возможны четьфе различные высоты упора. При отсутствии асла в обеих тюлоотях высота упора равна Н; при подаче масла в полость б высота упора равна H4-0,OJ|.; при подаче масла в полостьа j H+0,b2 и при подаче масла в попосгги а и б высота упора равна Н+0,03. Каждое из значений высоты упора получается при ойределенном сочетании положений золотников 19 и 2 О, зависящего от установленного при наладке положения кулачкой 31, иажимаюш.йх на ролики 29 и 30. Наладка устройства производится в следующем порядке. Устанавливают все кулачки 31 на О затем установленный на суппорте винт 48 регулируют таК| чтобы он упирался в торец пятки б в переднем положении суппорта, далее обрабатывают одну-две детали с каждого шпиаделя и измеряют диаметры, после чего кулачок, соответствующий шшщдегао, с которого снята деталь с наибольшим диаметром, оставляют на 0 а для остальньрс шпинделей кулачки устанавливают в соответствии с необходимой поправкой. Формула изобретения Устройство для наладки многошпиндельного токарного автомата, содержащее кинемагически связанный со шпиндельным блокомбарабан и установленный на поперечном суппорте регулируемый винтовой упор, отличающееся тем, что, сцелью повышения точности и сокра щения времени наладки автомата, оно снабжено закрепленным на неподвижной части станка упором, вьшолненным в виде набора связанных с гидро.приводом шайб с непараллельными торцами и смонтированным на барабане управляющим раJ3

17

Фи21

f6

А-А

10 П

Фи2.2 отой упомянутого гидропривода команоаппаратом. Источники нн4)ормашш, принятые во внимание при экспертизе 1. Автоматы токарные многошпиндельные, повышенной точности модели 1Б265-6К, 1Б265-8К и 1Б265-4К. Руководство по эксплуатации Киевского завода станков автоматов им. М. Горького, 1974, с. 65, рис. 18, рис. 23.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоподналадки инструмента | 1987 |

|

SU1444131A2 |

| Многошпиндельный токарный станок | 1990 |

|

SU1785828A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВНУТРЕННИХ ФАСОННЫХ ПОВЕРХНОСТЕЙ НА ТОКАРНЫХ АВТОМАТАХ | 1993 |

|

RU2056976C1 |

| МЕХАНИЗМ ЗАЖИМА ПРУТКОВОГО МАТЕРИАЛА | 1969 |

|

SU256469A1 |

| Многопозиционный распределительный кран | 1978 |

|

SU781474A1 |

| Многошпиндельный токарный автомат | 1957 |

|

SU127541A1 |

| Станок для обработки цилиндрическихиздЕлий | 1977 |

|

SU848109A1 |

| Способ управления токарной обработкой и устройство для его осуществления | 1982 |

|

SU1016080A1 |

| Токарный многошпиндельный автомат | 1988 |

|

SU1645062A1 |

| Многошпиндельный токарный станок | 1984 |

|

SU1155363A1 |

Авторы

Даты

1979-05-25—Публикация

1977-04-04—Подача