Изобретение относится к металлообработке и может быть использовано в бесцентровых круглошлифовальных станках.

Известно устройство, в котором корнус ншинделя ведущего круга расположен с воз- мож(остью поворота вокруг оси, проходящей вдоль станка, при этом ось расположена а б;1оке, который выполнен с возможностью перемещения в вертика;1ьной плоскости с помощью механизмов випт-1 айка, причем винт расположен в корпусе салазок (см., например, неакцептованную заявку ФРГ DE-OS № 2703797, кл. В 24 В 5/30, 1977).

Недостатки устройства - отсутствие регулировки положения оси шпинделя в поперечном направлении, а также нестабильность углового положения корпуса njnHH- деля при выполнении действий, связанных с регулировкой шпинделя по высоте.

Цель изобретения - повышение точности углового позиционирования шпинделя ведуп1.его круга при выполнении регулировок его положения в процессе насадки.

Поставленная цель достигается тем, что механизмы поворота и сменления корпуса в вертикальной плоскости выполнены в виде двух взаи.мосвязанных с помошью платикоЕ и винта дву 1лечих рычагов, установленных па общей оси, жестко связанной с салазками при этом рычаги удлиненными концами установлены с возможностью взаимодействия с корпусом ведущего круга, а противополож- пыми концами - с механизмами поворота и смещения в вертикальной плоскости, причем винт механизма поворота расположен в платике, жестко связанном с рычагом 8 а винт .механизма смещения в вертикальной нлоскости установлен в салазках с возможностью взаимодействия с тем же рычагом 8.

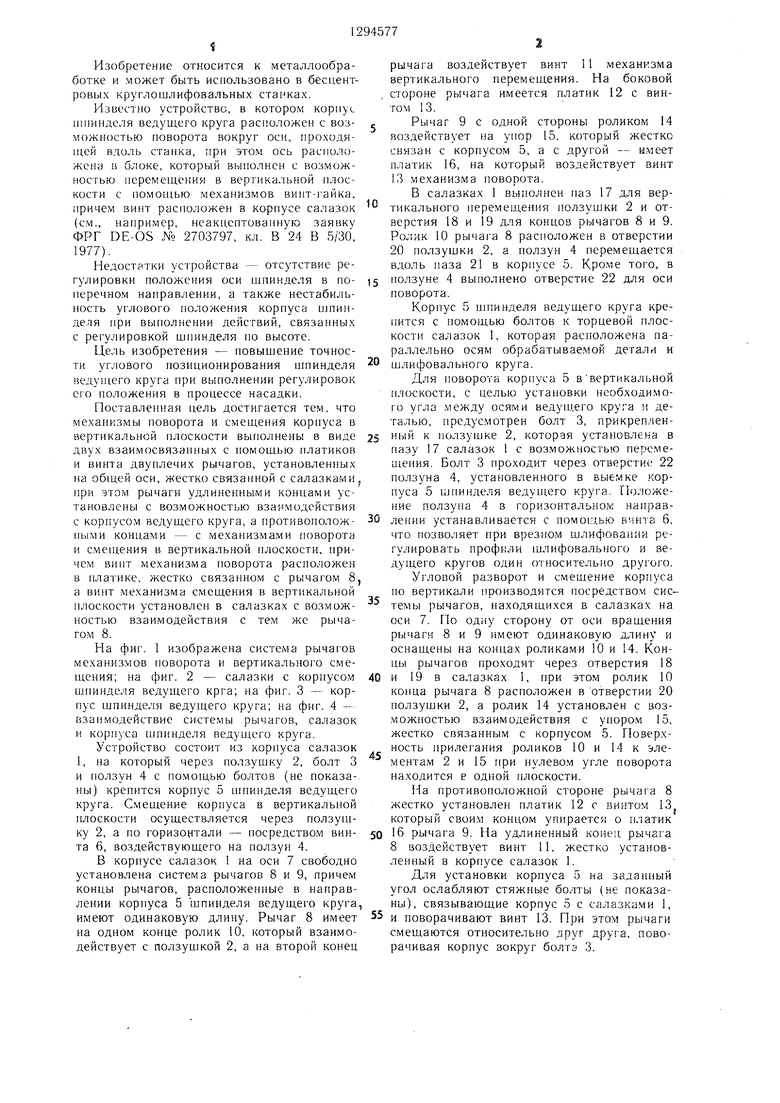

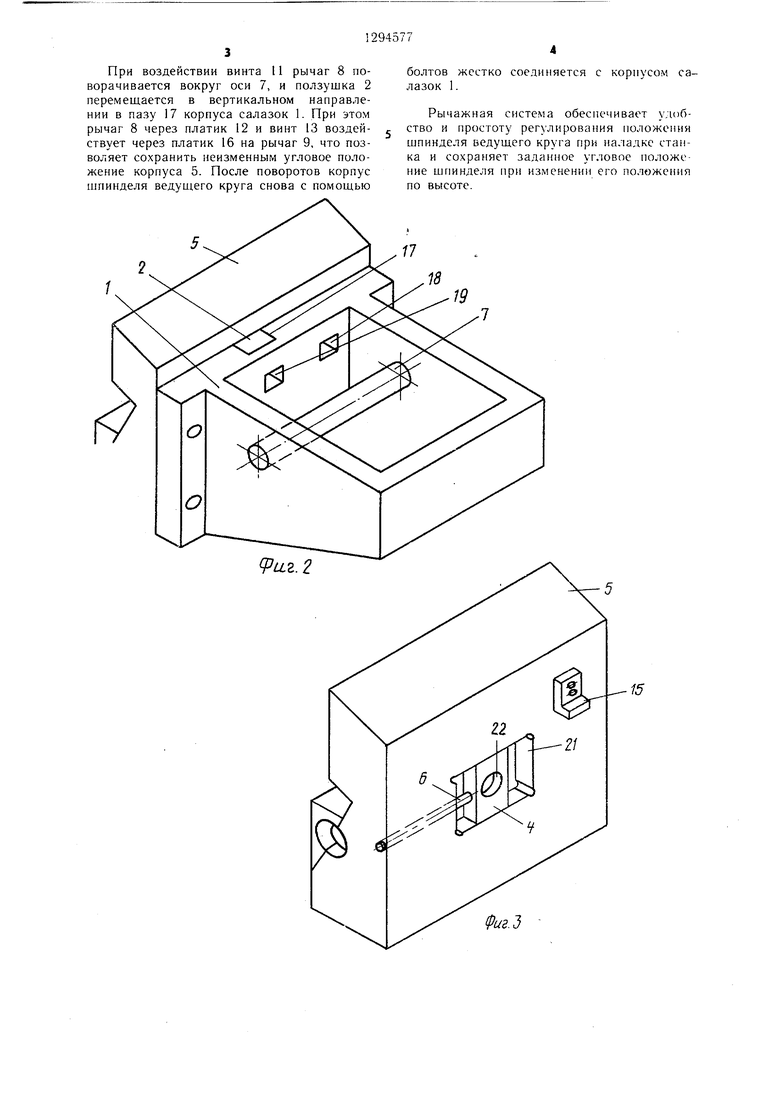

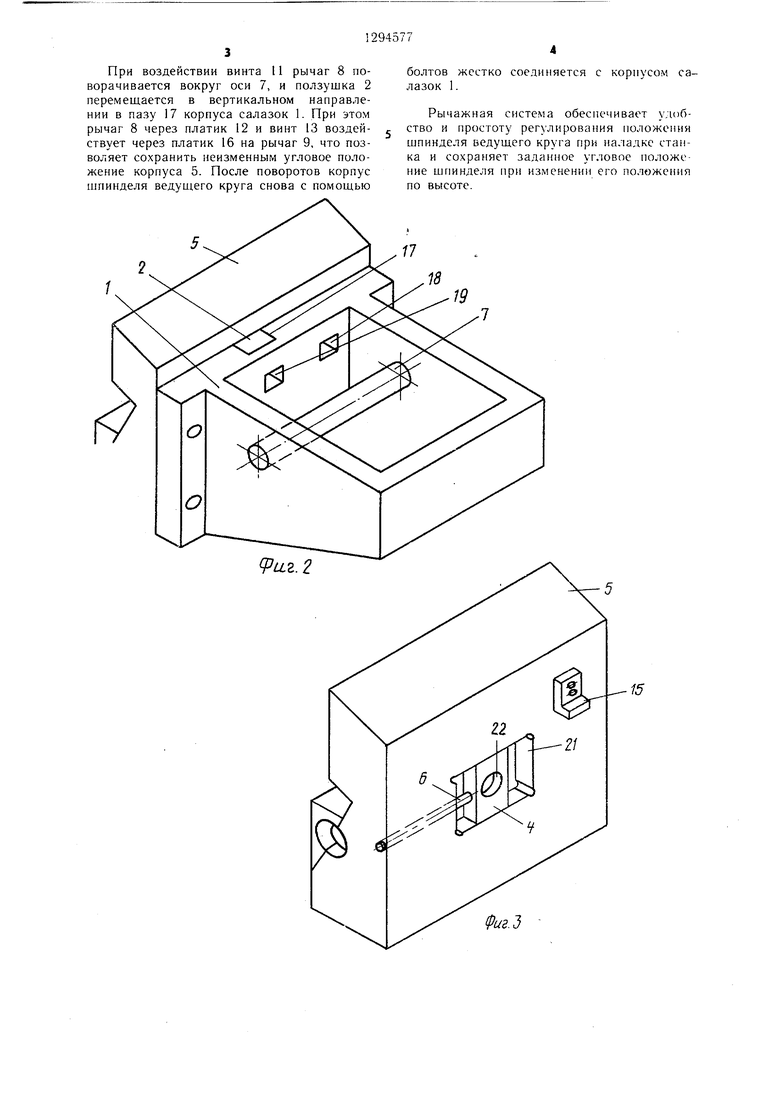

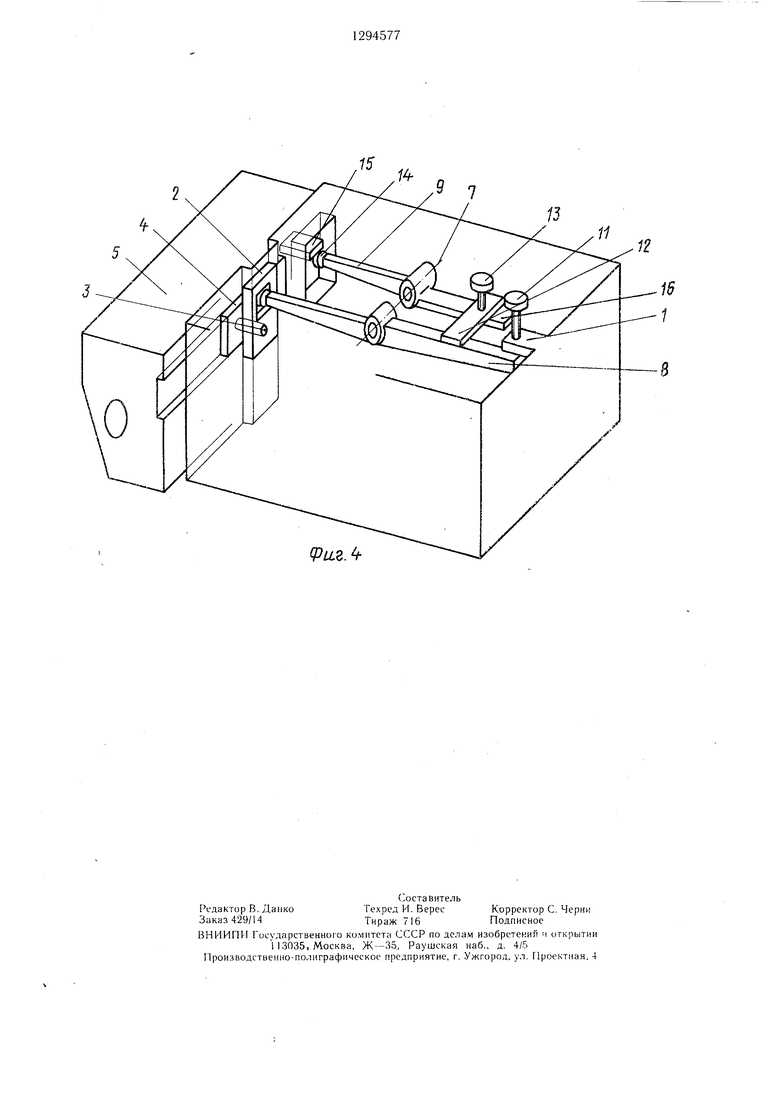

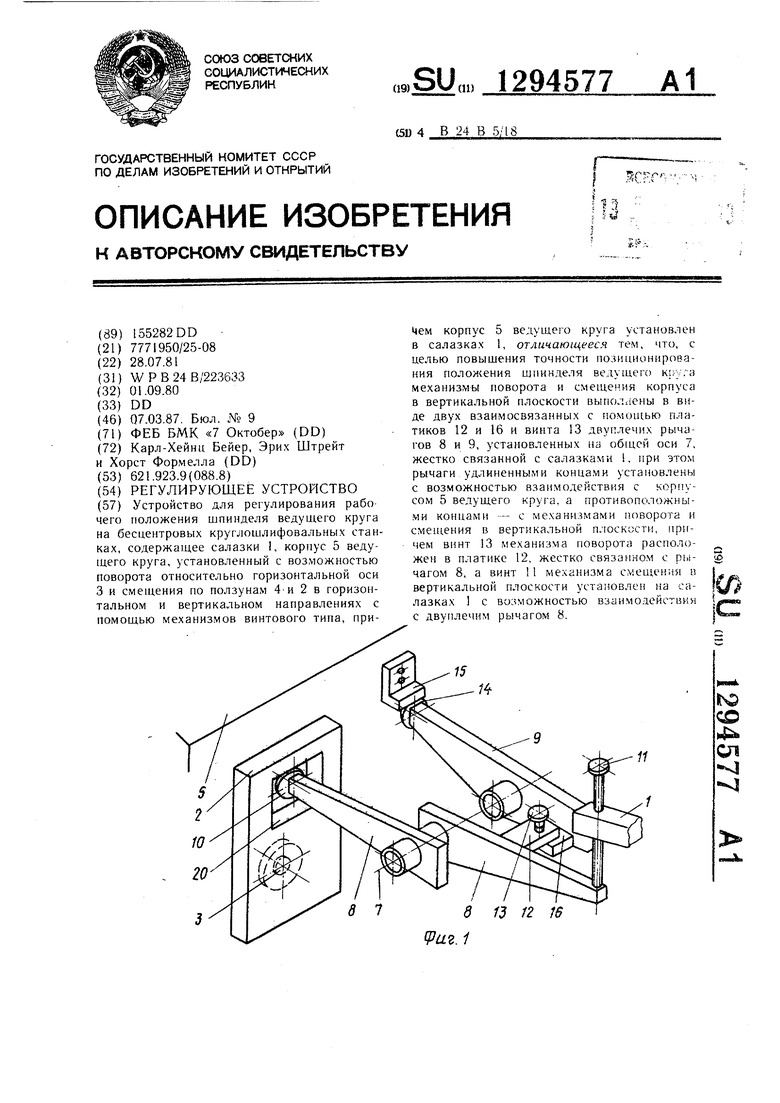

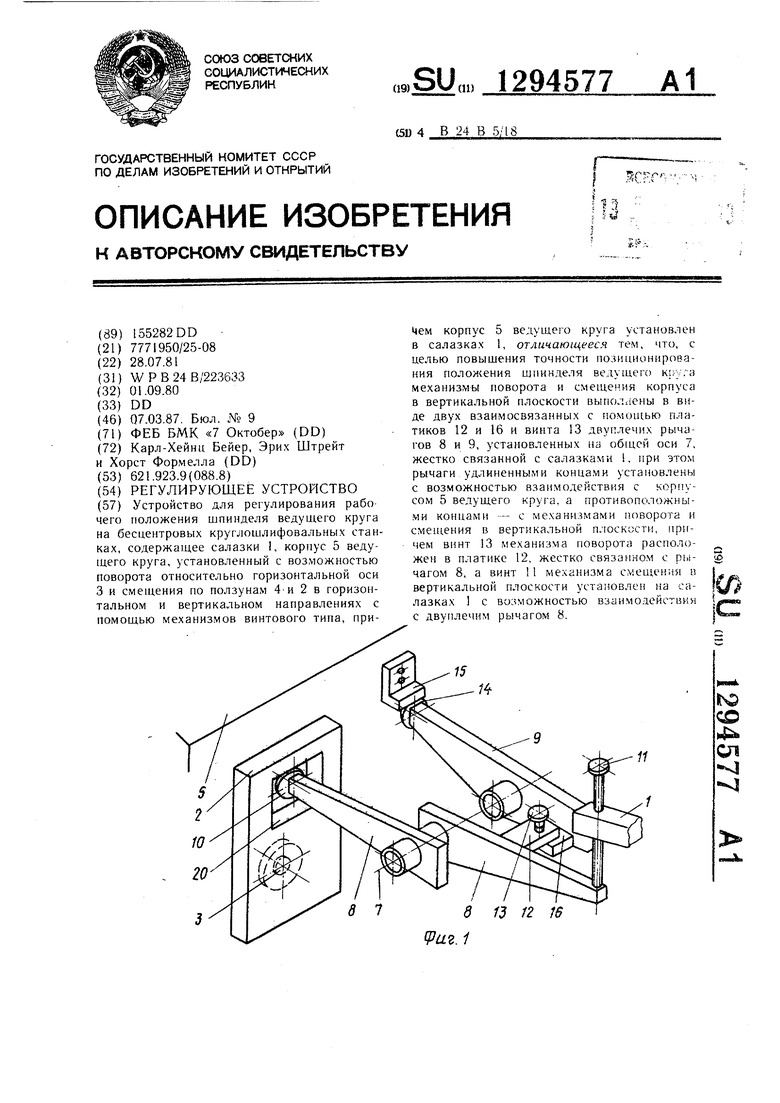

На фиг. 1 изображена система рычагов механизмов поворота и вертикального смещения; на фиг. 2 - салазки с корнусо.м шпинделя ведущего крга; на фиг. 3 - корпус щпинделя ведущего круга; на фиг. 4 - взаимодействие системы рычагов, салазок и корпуса щпинделя ведущего круга.

Устройство состоит из корпуса салазок 1, на который через ползушку 2, болт 3 и ползун 4 с по.мощью болтов (не показаны) крепится корпус 5 ннинделя ведущего круга. Смещение корпуса в вертикальной плоскости осуществляется через ползуш- ку 2, а по горизонтали - посредством винта 6, воздействующего на ползун 4.

В корпусе салазок i на оси 7 свободно установлена система рычагов 8 и 9, причем концы рычагов, расположенные в направлении корпуса 5 шпинделя ведущего круга имеют одинаковую длину. Рычаг 8 имеет на одном конце ролик 10, который взаимодействует с ползуткой 2, а на второй конец

0

рычага воздействует винт 11 механизма вертикального перемещения. На боковой стороне рычага имеется платик 12 с винтом 13.

9 с одной стороны роликом 14 воздействует на упор 15, который жестко связан с корпусом 5, а с другой - имеет платик 16, на который воздействует винт 13 .механизма поворота.

В салазках 1 выполнен паз 17 для вер- тикального перемещения ползушки 2 и отверстия 18 и 19 для концов рычагов 8 и 9. Ролик 10 рычага 8 расположен в отверстии 20 ползушки 2, а ползун 4 перемещается вдоль паза 21 в корпусе 5. Кроме того, в ползуне 4 выполнено отверстие 22 для оси поворота.

Корпус 5 щпинделя ведущего круга кре- 1штся с помощью болтов к торцевой плоскости салазок 1, которая расположена параллельно осям обрабатываемой детали и шлифовального круга.

Для поворота корпуса 5 в вертикальной плоскости, с целью установки необходимого угла между осями ведущ,его круга и деталью, предусмотрен болт 3, прикреп; ен- 5 ный к ползушке 2, которая установлена в пазу 17 салазок 1 с возможностью пере.ме- щения. Болт 3 проходит через отверстие 22 ползуна 4, установленного в выемке корпуса 5 шпинделя ведущего круга. По.чоже- ние ползуна 4 в горизонтальном направ- 0 лении устанавливается с помощью вчнта 6, что позволяет при врезном шлифовании регулировать проф.чли щлифовального и ведущего кругов один относительно другого.

Угловой разворот и смещение корпуса по вертикали производятся посредством сис- темы рычагов, находящихся в салазках на оси 7. По одну сторону от оси вращения рычаги 8 и 9 имеют одинаковую длину и оснащены на концах роликами 10 и 14. Концы рычагов проходят через отверстия 18 0 и 19 в салазках 1, при этом ролик 10 конца рычага 8 расположен в отверстии 20 ползущки 2, а ролик 14 установлен с возможностью взаимодействия с упором 15, жестко связанным с корпусом 5. Поверхность прилегания .роликов 10 и 14 к элементам 2 и 15 при нулево.м угле поворота находится в одной плоскости.

На противоположной стороне рычага 8 жестко установлен платик 12 с винтом 13 который своим концом упирается о платик 0 16 рычага 9. На удлиненный конец рычаг а 8 воздействует винт 11, жестко установленный в корпусе салазок 1.

Для установки корпуса 5 на заданный угол ослабляют стяжные болты (не показаны), связывающие корпус 5 с салазками 1, 5 и поворачивают винт 13. При этом рычаги смещаются относительно друг друга, пово- рачиаая корпус вокруг болта 3.

5

При воздействии винта 11 рычаг 8 поворачивается вокруг оси 7, и ползушка 2 перемещается в вертикальном направлении в пазу 17 корпуса салазок 1. При этом рычаг 8 через платик 12 и винт 13 воздействует через платик 16 на рычаг 9, что позволяет сохранить неизменным угловое положение корпуса 5. После поворотов корпус шпинделя ведущего круга снова с помощью

болтов жестко соединяется с корпусом салазок 1.

Рычажная система обеспечивает удобство и простоту регулирования положения шпинделя ведущего круга при наладке станка и сохраняет заданное угловое положение шпинделя при изменении его положения по высоте.

/7

18

19

Фиг.

1ри,г.

/5

11

12

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для шлифования кулачковых валов | 1937 |

|

SU52254A1 |

| РОТАЦИОННО-ОБЖИМНОЙ АВТОМАТ НЕПРЕРЫВНОГО | 1966 |

|

SU179739A1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

| Устройство для обработки кольцевого желоба переменного профиля | 1973 |

|

SU515628A1 |

| Автоматический станок для шлифования желобков у внутренних колец шарикоподшипников | 1938 |

|

SU57463A1 |

| Универсальный станок для закалки крупногабаритных деталей с индукционного нагрева | 1986 |

|

SU1435622A1 |

| Силовая головка | 1978 |

|

SU878431A2 |

| ТОКАРНАЯ СИЛОВАЯ ГОЛОВКАт~—^~"I | 1972 |

|

SU346033A1 |

| Полировальный станок | 1931 |

|

SU33422A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ НА УСТЬЕ ФОНТАНИРУЮЩЕЙ СКВАЖИНЫ | 2014 |

|

RU2553703C1 |

Устройство для регулирования рабо чего положения шпинделя ведущего круга на бесцентровых круглошлифовальных станках, содержащее салазки , корпус 5 ведущего круга, установленный с возможностью поворота относительно горизонтальной оси 3 и смещения по ползунам 4-и 2 в горизонтальном и вертикальном направлениях с помощью механиз.мов винтового типа, при4ем корпус 5 ведущего круга установлен в салазках 1, отличающееся тем, что, с целью повышения точности позиционирования положения шпинделя ведущего KJi-vra механизмы поворота и смещения корпуса в вертикальной плоскости выполнены в виде двух взаимосвязанных с помощью пла- тиков 12 и 16 и винта 13 двуплечих рычагов 8 и 9, установленных на общей оси 7, жестко связанной с салазками I, при этом рычаги удлиненными концами установлены с возможностью взаимодействия с корпусом 5 ведущего круга, а противоположными концами - с механизмами поворота и смещения в вертикальной п.:1оскости, причем винт 13 механизма поворота расположен в платике 12, жестко связанном с рычагом 8, а винт II механизма смещения в вертикальной плоскости установлен на салазках I с возможностью взаимодействия с двуплечим рычагом 8. 1Ю со 4: О1 -v|

Авторы

Даты

1987-03-07—Публикация

1981-07-28—Подача