ликов 17 устройства 6. Включается гидроцилиндр 18 и его шток, перемещаясь вверх, входит в контакт со штангой 16. В этот момент гидроцилиндр 20 воздействует на тормоз 19 и штанга 16 (вместе со столиком 17 и ползуном 22) получает возможность перемещения вверх. При достижении столиком 17 положения пневмосъемни- ка 3 последний разжимается, круг ложится на столик 17 и под действием силы

Изобретение относится к промышленности керамических изделий, а именно к механизированным линиям погрузки заготовок шлифовальных кругов, и может быть использовано в други х отраслях промышленности при изготовлении прессованных издеЛИЙ.

Цель изобретения - повышение производительности.

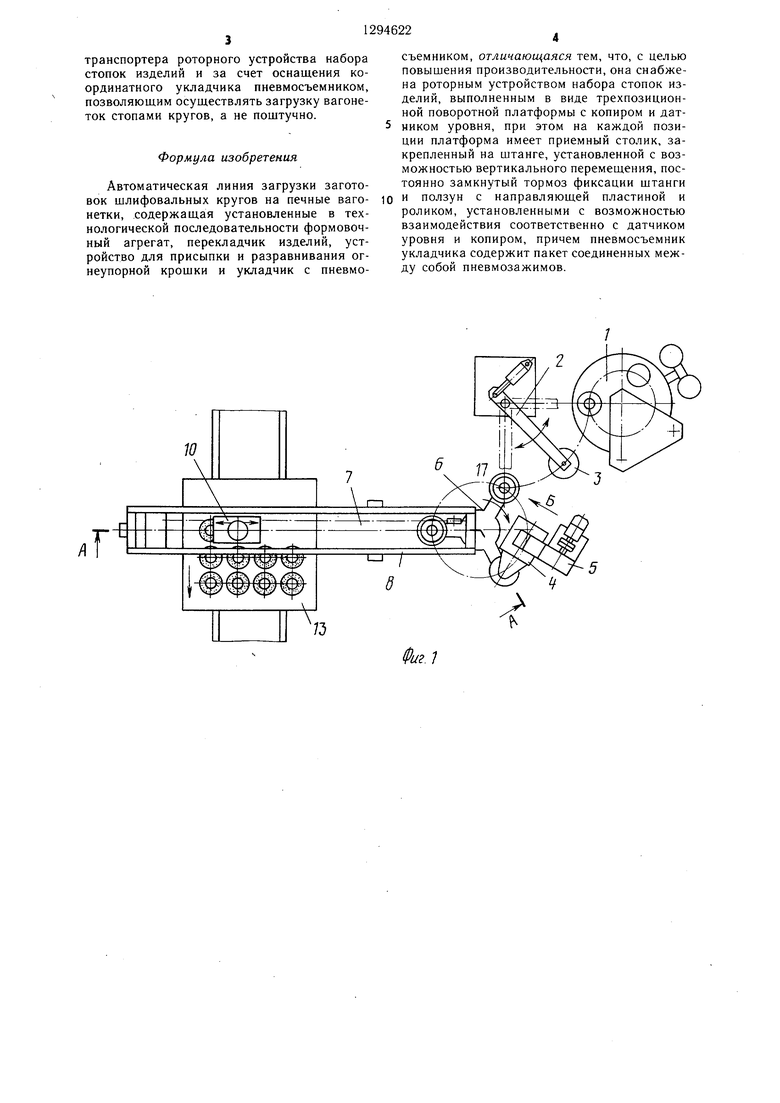

На фиг. 1 изображена автоматическая

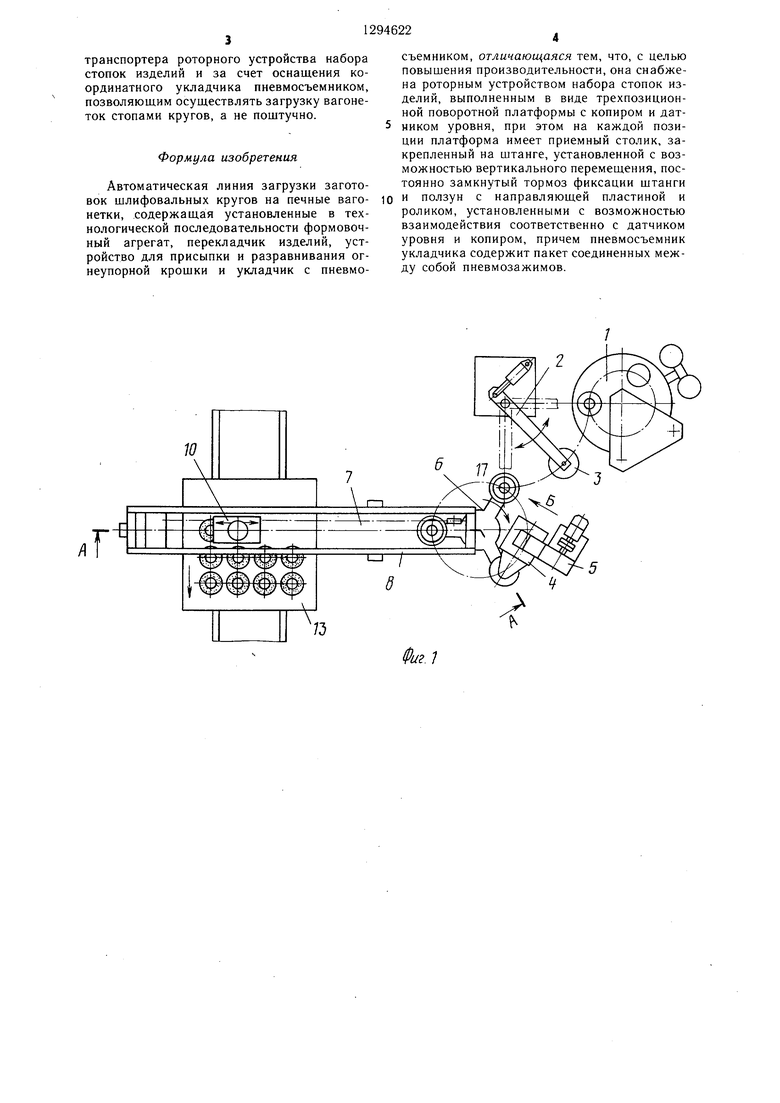

линия в плане; на фиг. 2 - сечение А-Аю тяжести его штанга 16, а также шток гидна фиг. 1; на фиг. 3 - вид Б на фиг. 1;роцилиндра 18 перемещается вниз до тех пор,

на фиг. 4 - пневмосъемник координат-пока ползун 22 своей пластиной 25 не встуного укладчика, разрез.пит в контакт с датчиком 26 уровня. При

Автоматическая линия содержит формо-этом гидроцилиндр 20 приводит в действочный агрегат 1, перекладчик 2 с пневмо-вие постоянно замкнутый тормЪз 19 и он

съемником 3, механизм 4 присыпки изде- фиксирует штангу 16 в нужном положелий огнеупорной крошкой с элеватором 5,нии, отвечающем размещению столика 17

роторное устройство 6 для набора стопокс кругом на уровне механизма 4 присыпкругов, координатный укладчик 7, состоя-ки огнеупорной крошкой. Тем временем пещий из рамы 8, рельсового пути 9 и те-рекладчик 2 возвращается к формовочному

лежки 10 с подъемным механизмом 11, наJQ агрегату за следующим отформованным крукотором закреплен пиевмосъемник 12 стопок кругов.

Линия также содержит печную вагонетку 13 с механизмом (ие показан) ее перемещения в печь.

гом, а платформа 14 поворачивается на 120° и столик 17 устанавливается под механизм 4, а под ппевмосъемник 3 устанавливается следующая позиция платформы 4. Огнеупорная крошка механизмом 4 в необходиРоторное устройство 6 выполнено в виде 25 мом количестве наносится на поверхность

круга, разравнивается, а излишки ее элеватором 5 возвращаются в бункер механизма 4.

При повороте трехпозиционной платформы 14 ползун 22 своим роликом 23 вхотрехпозиционной поворотной платформы 14 (фиг. 3), каждая позиция которой снабжена установленной в направляющих роликах 15 щтангой 16 с приемным столиком 17. Перемещение щтанги 16 обеспечивается гидроцилиндром 18. Для ее фик- дит во взаимодействие с копиром 24 и под- сации на заданном уровне служит постоян-нимается им принудительно относительно

но замкнутый тормоз 19, взаимодействую-штанги 16 вверх. За это время приемщий с гидроцилиндром 20. Для обеспече-ный столик 17 с кругом, сделав один обония постоянного уровня верхнего среза сто-рот, оказывается под пневмосъемником 3

пы кругов на позиции присыпки их огне-перекладчика 2, после чего цикл повторяетупорной крошкой механизмом 4 на щтанге 16 ся, т.е. происходит набор стопы кругов на закреплен посредством пружины 21 ползун 22приемных столиках 17 поворотной платфорс роликом 23, с помощью которого обеспечивается взаимодействие его ползуна с копиром 24 (фиг. 2), установленным на осмы 14 с чередующейся присыпкой и последующим разравниванием огнеупорной крошки устройством 4 на каждом из круновании платформы 14. Копир 24 выполнен 40 При этом ползун 22 щтанги 16 в ре- в виде окружности с подъемом по верти-зультате взаимодействия с копиром 24 сокали. Ползун 22 также снабжен направ-вершает пере.мещение вверх относительно

ляющей пластиной 25, взаимодействующей с датчиком 26 уровня, установленным на основании платформы 14 на уровне механизма 4 присыпки огнеупорной крошкой.45

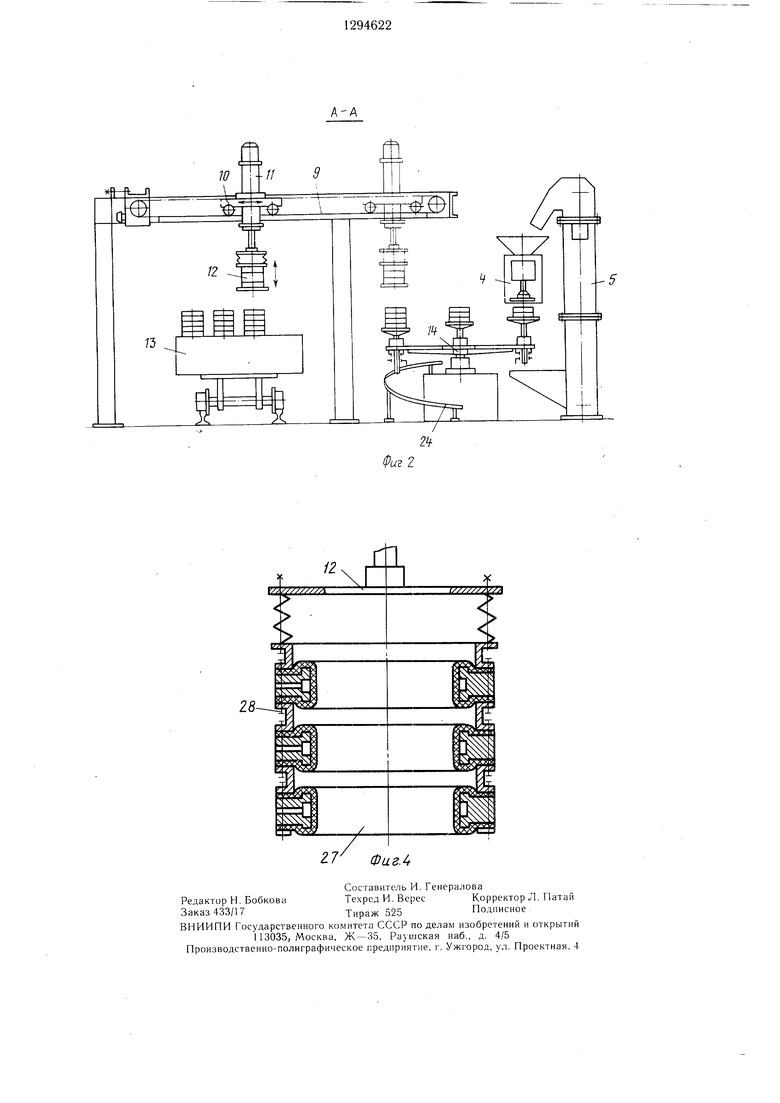

Пневмосъемник 12 координатного укладчика, 7 выполнен в виде пакета пнев- мозажимных поясов 27, скрепленных между собой, например, болтами 28. Для обеспечения надежного зажима стопы изделий каждый зажимной элемент 27 берут высотой, равной 0,7-0,8 высоты круга.

Линия работает следующим образом.

Отформованный круг с формовочного агрегата захватывается пневмосъемником 3 колокольного типа и после упрочнения его тическом режиме по командам от конеч- посредством углекислого газа, подаваемогоных выключателей.

в колокол пневмосъемника перекладчиком 2,В линии повышается производительность

устанавливается над одним из приемных сто-за счет применения вместо толкающего

штанги 16 и после загрузки приемного столика 17 кругом - вниз вместе со штангой 16, обеспечивая требуемый постоянный технологический уровень верхнего среза стопки, определяемый датчиком 26.

По завершении набора стопы требуемой высоты последняя подается поворотной платформой 14 к координатному укладчику 7, который с помощью пневмосъемника 12, подъемного механизма 11 и приводной тележки 10 производит захват, транспортирование и выгрузку стопы на печную вагонетку 13 по заданной программе.

Работа линии осуществляется в автомаликов 17 устройства 6. Включается гидроцилиндр 18 и его шток, перемещаясь вверх, входит в контакт со штангой 16. В этот момент гидроцилиндр 20 воздействует на тормоз 19 и штанга 16 (вместе со столиком 17 и ползуном 22) получает возможность перемещения вверх. При достижении столиком 17 положения пневмосъемни- ка 3 последний разжимается, круг ложится на столик 17 и под действием силы

агрегату за следующим отформованным кругом, а платформа 14 поворачивается на 120° и столик 17 устанавливается под механизм 4, а под ппевмосъемник 3 устанавливается следующая позиция платформы 4. Огнеупорная крошка механизмом 4 в необходикруга, разравнивается, а излишки ее элеватором 5 возвращаются в бункер механизма 4.

При повороте трехпозиционной платформы 14 ползун 22 своим роликом 23 входит во взаимодействие с копиром 24 и под- нимается им принудительно относительно

мы 14 с чередующейся присыпкой и последующим разравниванием огнеупорной крошки устройством 4 на каждом из кру При этом ползун 22 щтанги 16 в ре- зультате взаимодействия с копиром 24 совершает пере.мещение вверх относительно

тическом режиме по командам от конеч- ных выключателей.

штанги 16 и после загрузки приемного столика 17 кругом - вниз вместе со штангой 16, обеспечивая требуемый постоянный технологический уровень верхнего среза стопки, определяемый датчиком 26.

По завершении набора стопы требуемой высоты последняя подается поворотной платформой 14 к координатному укладчику 7, который с помощью пневмосъемника 12, подъемного механизма 11 и приводной тележки 10 производит захват, транспортирование и выгрузку стопы на печную вагонетку 13 по заданной программе.

Работа линии осуществляется в автомасъемником, отличающаяся тем, что, с целью повышения производительности, она снабжена роторным устройством набора стопок изделий, выполненным в виде трехпозицион- ной поворотной платформы с копиром и дат- 5 НИКОМ уровня, при этом на каждой позиции платформа имеет приемный столик, закрепленный на штанге, установленной с возможностью вертикального перемешения, постоянно замкнутый тормоз фиксации штанги

БОК шлифовальных кругов на печные ваго- 10 ползун с направляющей пластиной и нетки, содержащая установленные в тех- роликом, установленными с возможностью нологической последовательности формовом- взаимодействия соответственно с датчиком ный агрегат, перекладчик изделий, уст- уровня и копиром, причем пневмосъемник ройство для присыпки и разравнивания ог- укладчика содержит пакет соединенных меж- неупорной крощки и укладчик с пневмо- ДУ собой пневмозажимов.

транспортера роторного устройства набора стопок изделий и за счет оснащения координатного укладчика пневмосъемником, позволяющим осуществлять загрузку вагонеток стопами кругов, а не поштучно.

Формула изобретения Автоматическая линия загрузки загото

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия загрузки шлифовальных кругов на огнеупорные плиты | 1987 |

|

SU1411152A1 |

| Установка для укладки керамических камней на сушильные вагонетки | 1983 |

|

SU1133104A1 |

| Автоматическая линия погрузки кирпича на печные вагонетки | 1983 |

|

SU1159787A1 |

| Установка для укладки керамических изделий на печную вагонетку | 1977 |

|

SU742145A1 |

| Поточная линия | 1975 |

|

SU590142A1 |

| Устройство для подачи плоских предметов | 1978 |

|

SU749664A1 |

| Автомат-укладчик керамических дренажных труб | 1982 |

|

SU1041303A1 |

| УСТАНОВКА ДЛЯ САДКИ СЫРЦЫ-КИРПИЧА НА ПЕЧНУЮ ВАГОНЕТКУ | 1992 |

|

RU2043192C1 |

| Установка для укладки дренажных труб на сушильную вагонетку | 1984 |

|

SU1296429A1 |

| Устройство для автоматизированной укладки в пакет прямоугольных изделий | 1977 |

|

SU740658A1 |

Автоматическая линия загрузки заготовок шлифовальных кругов на печные вагонетки относится к промышленности керамических изделий и может быть использована в производстве шлифовальных кругов на керамической связке и других прессованных изделий. Целью изобретения является повышение производительности линии. Линия содержит установленные в технологической последовательности формовочный агрегат, перекладчик изделий с пневмо- съемником, роторное устройство набора стопок изделий, механизм присыпки их огнеупорной крошкой и координатный укладчик с пневмосъемником. Отформованный круг устанавливается над одним из столиков 17. Гидроцилиндр 20 воздействует на тормоз 19 и штанга 16 перемеш,ается вверх. При достижении столиком 17 положения пнев- мосъемника последний разжимается и круг ложится на столик, штанга перемеш,ается вниз, ползун 22 пластиной 25 контактиру ет с датчиком уровня, приводя в действие тормоз 19, который фиксирует штангу 16 в нужном положении. 4 ил. i (Л 20 ю со 4 05 to ю ФигЗ

иг 2

ФигЛ

Составитель И. Генералова

Редактор Н. БобковаТехред И. ВересКорректор Л. Патай

Заказ 433/17Тираж 525Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

I 13035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, i-. Ужгород, ул. Проектная, 4

| Авторское свидетельство СССР № 1198840, кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Рыбаков В | |||

| А | |||

| Оборудование и оснастка предприятий абразивной и алмазной промышленности | |||

| - Л.: Машиностроение, 1981, с | |||

| Ножевой прибор к валичной кардочесальной машине | 1923 |

|

SU256A1 |

Авторы

Даты

1987-03-07—Публикация

1985-10-10—Подача