Изобретение относится к способам дозированной загрузки железнодорожных вагонов или других перемещаемых емкостей сыпучим материалом, например углем, фудой, щебнем, и может найти применение на гор- но-добывающих и перерабатывающих предприятиях.

Цель изобретения - равномерная загрузка вагонов и повышение производительности погрузки.

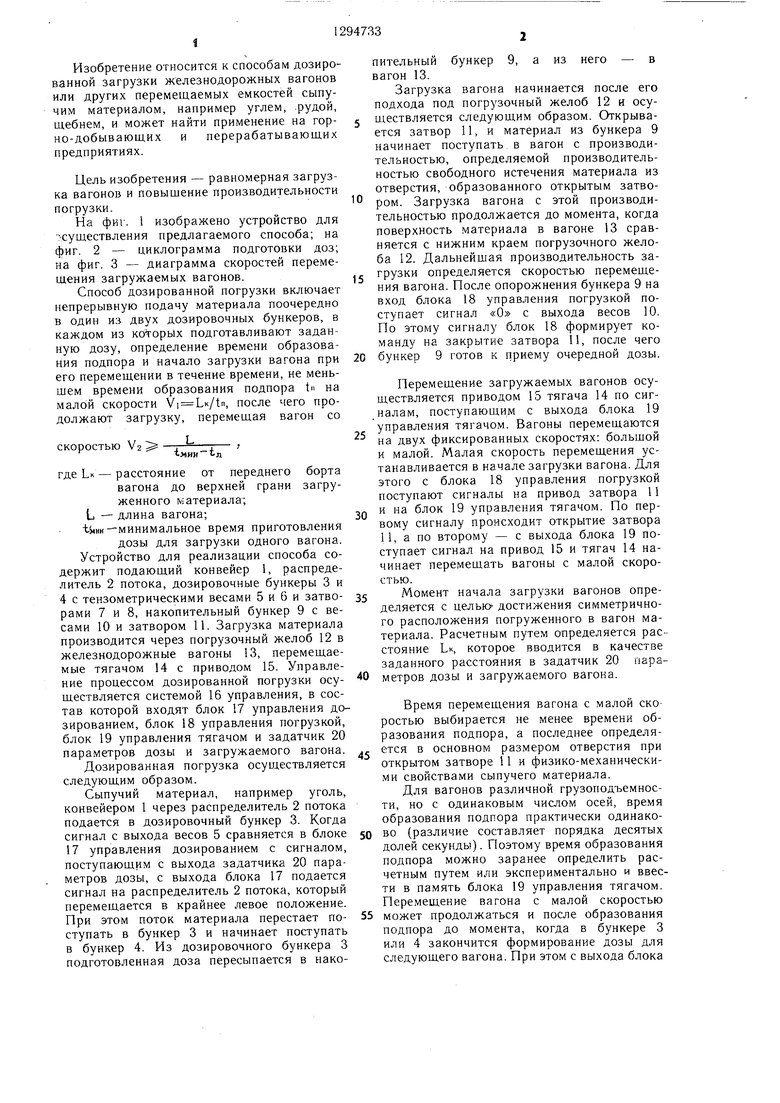

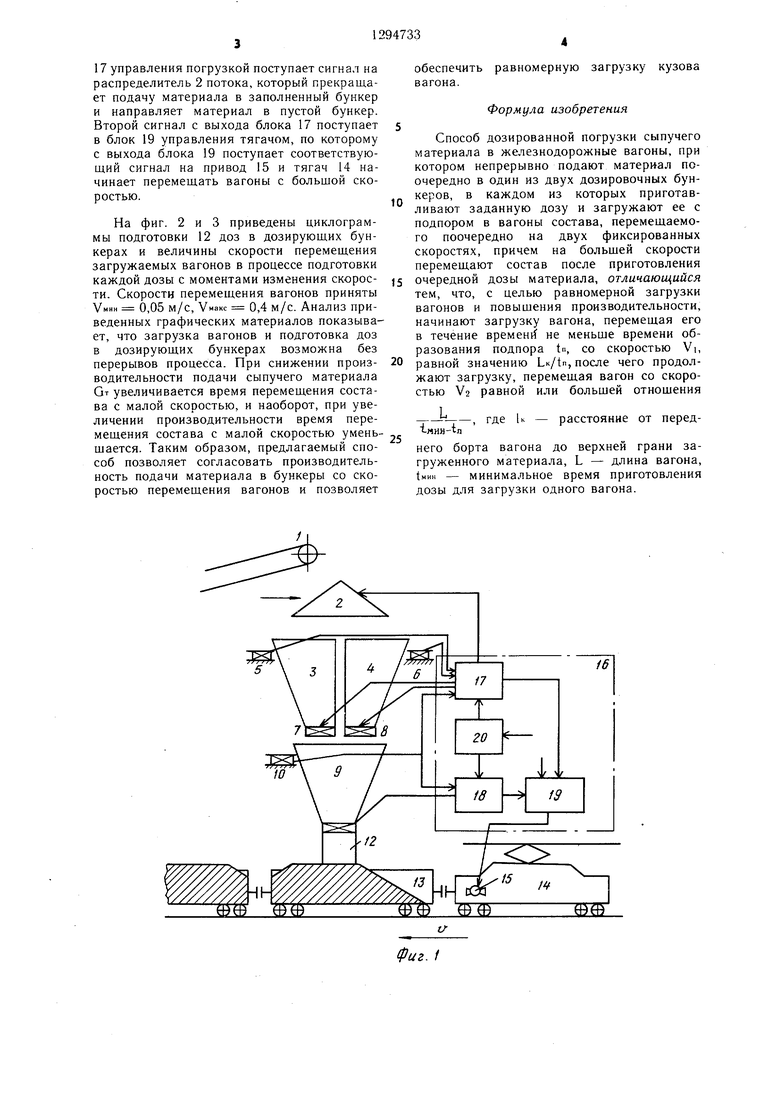

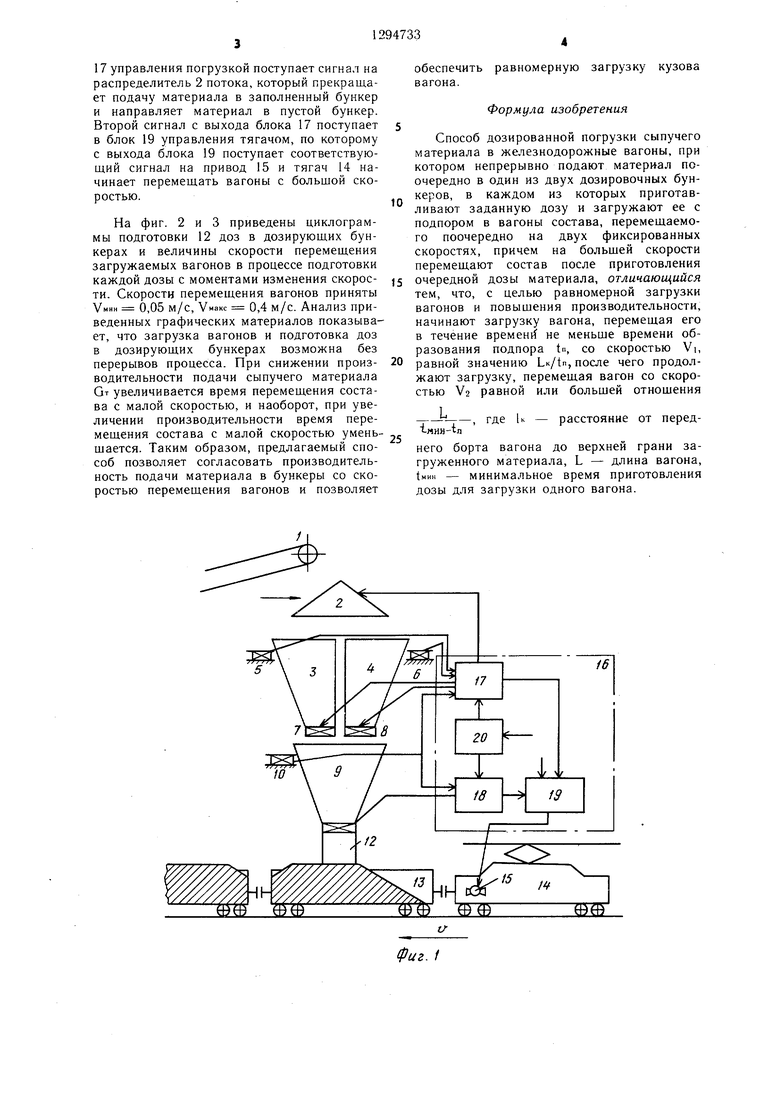

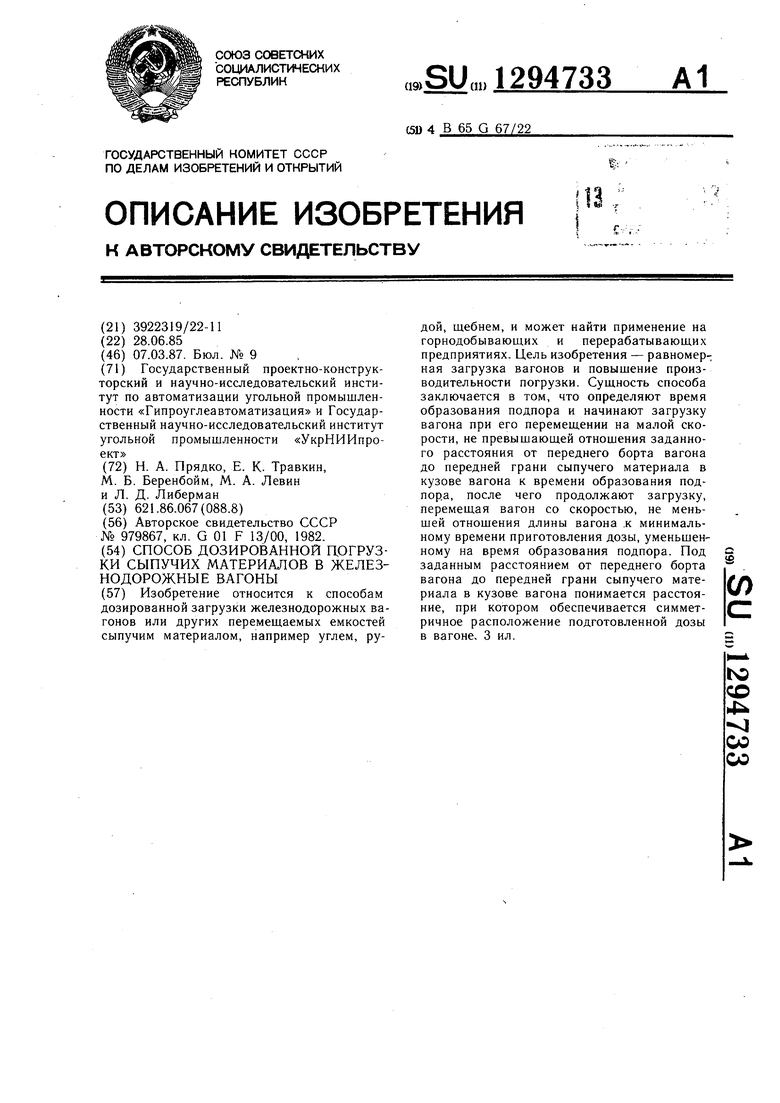

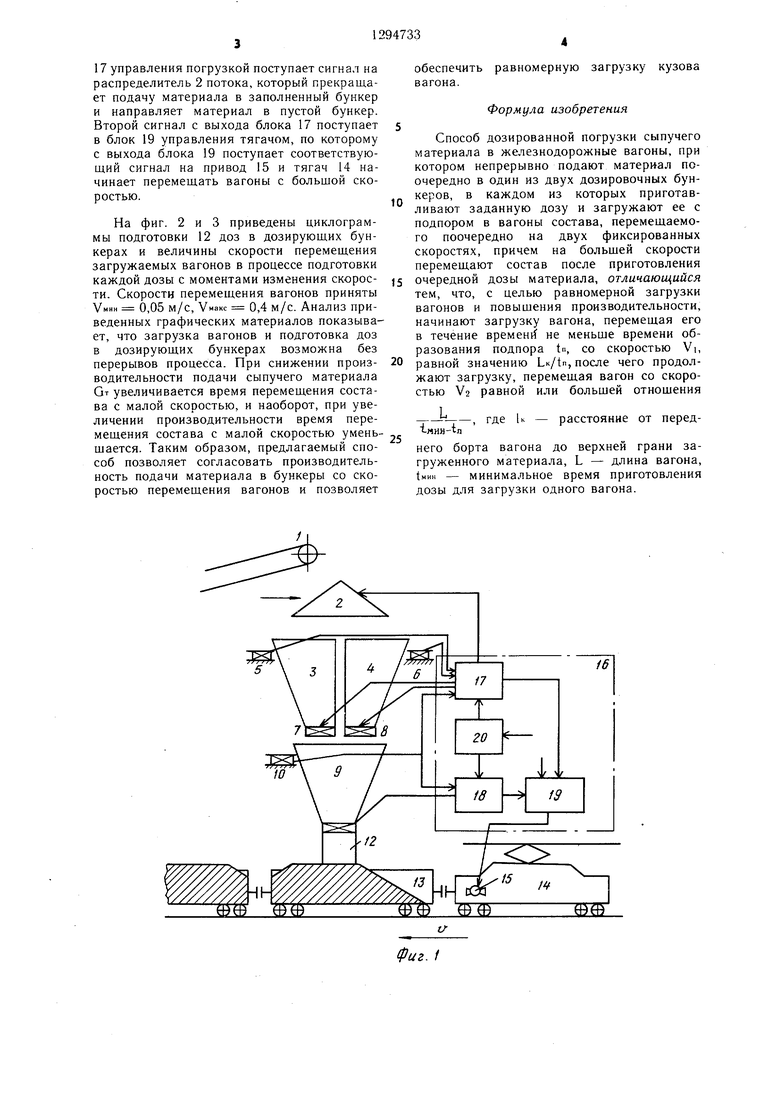

На фиг. 1 изображено устройство для существления предлагаемого способа; на фиг. 2 - циклограмма подготовки доз; на фиг. 3 - диаграмма скоростей перемещения загружаемых вагонов.

Способ дозированной погрузки включает непрерывную подачу материала поочередно в один из двух дозировочных бункеров, в каждом из которых подготавливают заданную дозу, определение времени образования подпора и начало загрузки вагона при его перемещении в течение времени, не меньшем времени образования подпора t на малой скорости Vi LK/tn, после чего продолжают загрузку, перемещая вагон со

скоростью V2 , -т-

где LK - расстояние от переднего борта вагона до верхней грани загруженного материала;

L - длина вагона;

1 4ш-минимальное время приготовления дозы для загрузки одного вагона. Устройство для реализации способа содержит подающий конвейер 1, распределитель 2 потока, дозировочные бункеры 3 и 4 с тензометрическими весами 5 и 6 и затво- рами 7 и 8, накопительный бункер 9 с весами 10 и затвором 11. Загрузка материала производится через погрузочный желоб 12 в железнодорожные вагоны 13, перемещаемые тягачом 14 с приводом 15. Управле

ние процессом дозированной погрузки осу

ществляется системой 16 управления, в состав которой входят блок 17 управления дозированием, блок 18 управления погрузкой, блок 19 управления тягачом и задатчик 20 параметров дозы и загружаемого вагона.

Дозированная погрузка осуществляется следующим образом.

Сыпучий материал, например уголь, конвейером 1 через распределитель 2 потока подается в дозировочный бункер 3. Когда сигнал с выхода весов 5 сравняется в блоке 17 управления дозированием с сигналом, поступающим с выхода задатчика 20 параметров дозы, с выхода блока 17 подается сигнал на распределитель 2 потока, который перемещается в крайнее левое положение. При этом поток материала перестает по- ступать в бункер 3 и начинает поступать в бункер 4. Из дозировочного бункера 3 подготовленная доза пересыпается в нако

5

0

0

0

,

0 5

пительный бункер 9, а из него - в вагон 13.

Загрузка вагона начинается после его подхода под погрузочный желоб 12 и осуществляется следующим образом. Открывается затвор 11, и материал из бункера 9 начинает поступать, в вагон с производительностью, определяемой производительностью свободного истечения материала из отверстия, образованного открытым затвором. Загрузка вагона с этой производительностью продолжается до момента, когда поверхность материала в вагоне 13 сравняется с нижним краем погрузочного желоба 12. Дальнейшая производительность загрузки определяется скоростью перемещения вагона. После опорожнения бункера 9 на вход блока 18 управления погрузкой поступает сигнал «О с выхода весов 10. По этому сигналу блок 18 формирует команду на закрытие затвора 11, после чего бункер 9 готов к приему очередной дозы.

Перемещение загружаемых вагонов осуществляется приводом 15 тягача 14 по сигналам, поступающим с выхода блока 19 управления тягачом. Вагоны перемещаются на двух фиксированных скоростях: большой и малой. Малая скорость перемещения устанавливается в начале загрузки вагона. Для этого с блока 18 управления погрузкой поступают сигналы на привод затвора 11 и на блок 19 управления тягачом. По первому сигналу происходит открытие затвора 11, а по второму - с выхода блока 19 поступает сигнал на привод 15 и тягач 14 начинает перемещать вагоны с малой скоростью.

Момент начала загрузки вагонов определяется с целью достижения симметричного расположения погруженного в вагон материала. Расчетным путем определяется расстояние LK, которое вводится в качестве заданного расстояния в задатчик 20 параметров дозы и загружаемого вагона.

Время перемещения вагона с малой скоростью выбирается не менее времени образования подпора, а последнее определяется в основном размером отверстия при открытом затворе 11 и физико-механическими свойствами сыпучего материала.

Для вагонов различной грузоподъемности, но с одинаковым числом осей, время образования подпора практически одинаково (различие составляет порядка десятых долей секунды). Поэтому время образования подпора можно заранее определить расчетным путем или экспериментально и ввести в память блока 19 управления тягачом. Перемещение вагона с малой скоростью может продолжаться и после образования подпора до момента, когда в бункере 3 или 4 закончится формирование дозы для следующего вагона. При этом с выхода блока

17 управления погрузкой поступает сигнал на распределитель 2 потока, который прекращает подачу материала в заполненный бункер и направляет материал в пустой бункер. Второй сигнал с выхода блока 17 поступает в блок 19 управления тягачом, по которому с выхода блока 19 поступает соответствующий сигнал на привод 15 и тягач 14 начинает перемещать вагоны с больщой скоростью.

На фиг. 2 и 3 приведены циклограммы подготовки 12 доз в дозирующих бункерах и величины скорости перемещения загружаемых вагонов в процессе подготовки каждой дозы с моментами изменения скорости. Скорости перемещения вагонов приняты VMHH : 0,05 м/с, Уиакс 0,4 м/с. Анализ приведенных графических материалов показывает, что загрузка вагонов и подготовка доз в дозирующих бункерах возможна без перерывов процесса. При снижении производительности подачи сыпучего материала GT увеличивается время перемещения состава с малой скоростью, и наоборот, при увеличении производительности время перемещения состава с малой скоростью умень- щается. Таким образом, предлагаемый способ позволяет согласовать производительность подачи материала в бункеры со скоростью перемещения вагонов и позволяет

обеспечить равномерную загрузку кузова вагона.

Формула изобретения

Способ дозированной погрузки сыпучего

материала в железнодорожные вагоны, при котором непрерывно подают материал поочередно в один из двух дозировочных бункеров, в каждом из которых приготавливают заданную дозу и загружают ее с подпором в вагоны состава, перемещаемого поочередно на двух фиксированных скоростях, причем на больщей скорости перемещают состав после приготовления

5 очередной дозы материала, отличающийся тем, что, с целью равномерной загрузки вагонов и повыщения производительности, начинают загрузку вагона, перемещая его в течение времен не меньще времени образования подпора tn, со скоростью Vi,

0 равной значению LK/tn, после чего продолжают загрузку, перемещая вагон со скоростью V2 равной или больщей отнощения

, где 1к - расстояние от перед -МИН- Сл

него борта вагона до верхней грани загруженного материала, L - длина вагона, tMHK - минимальное время приготовления дозы для загрузки одного вагона.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматической дозированной погрузки сыпучих материалов в движущиеся железнодорожные вагоны | 1985 |

|

SU1291517A1 |

| Способ дозированной погрузки сыпучего материала в вагоны | 1980 |

|

SU979867A1 |

| Способ автоматической дозированной погрузки сыпучих материалов в движущиеся железнодорожные полувагоны | 1978 |

|

SU765163A1 |

| Способ дозированной погрузки сыпучих грузов | 1988 |

|

SU1664685A1 |

| Устройство автоматического управления установкой для загрузки вагонов дозированными порциями сыпучего груза | 1980 |

|

SU889580A1 |

| Устройство автоматического управленияуСТАНОВКОй для зАгРузКи ВАгОНОВдОзиРОВАННыМи пОРцияМи СыпучЕгОгРузА | 1979 |

|

SU814835A1 |

| Устройство автоматического управления установкой для загрузки вагонов дозированными порциями сыпучего груза | 1977 |

|

SU698885A1 |

| Устройство для дозированной загрузки по массе вагонов сыпучим грузом | 1983 |

|

SU1137326A1 |

| Устройство для погрузки сыпучих и кусковых материалов в железнодорожные полувагоны | 1981 |

|

SU979245A1 |

| Способ погрузки сыпучих грузов в полувагоны | 1976 |

|

SU606797A1 |

Изобретение относится к способам дозированной загрузки железнодорожных вагонов или других перемеш.аемых емкостей сыпучим материалом, например углем, рудой, щебнем, и может найти применение на горнодобывающих и перерабатывающих предприятиях. Цель изобретения - равномерная загрузка вагонов и повышение производительности погрузки. Сущность способа заключается в том, что определяют время образования подпора и начинают загрузку вагона при его перемещении на малой скорости, не превышающей отношения заданного расстояния от переднего борта вагона до передней грани сыпучего материала в кузове вагона к времени образования подпора, после чего продолжают загрузку, перемещая вагон со скоростью, не меньшей отношения длины вагона .к минимальному времени приготовления дозы, уменьшенному на время образования подпора. Под заданным расстоянием от переднего борта вагона до передней грани сыпучего материала в кузове вагона понимается расстояние, при котором обеспечивается симметричное расположение подготовленной дозы в вагоне, 3 ил. 6 (Л to со N со со

иг. f

| Способ дозированной погрузки сыпучего материала в вагоны | 1980 |

|

SU979867A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-03-07—Публикация

1985-06-28—Подача