подается под давлением в днище А и не дает расплаву заполнить камеру. Реагент за счет тепла расплава плавится в камере 1. Создавая давление газа в магистрали 7, обеспечивают необходимую скорость выдавливания жидкого реагента через отверстия 5

1 i .

Изобретение относится к металлур- гии, в частности к рафинированию, модифицированию и легированию железоуглеродистых металлов и сплавов.

Целью изобретения является повы- шение.эффективности усвоения реагента,

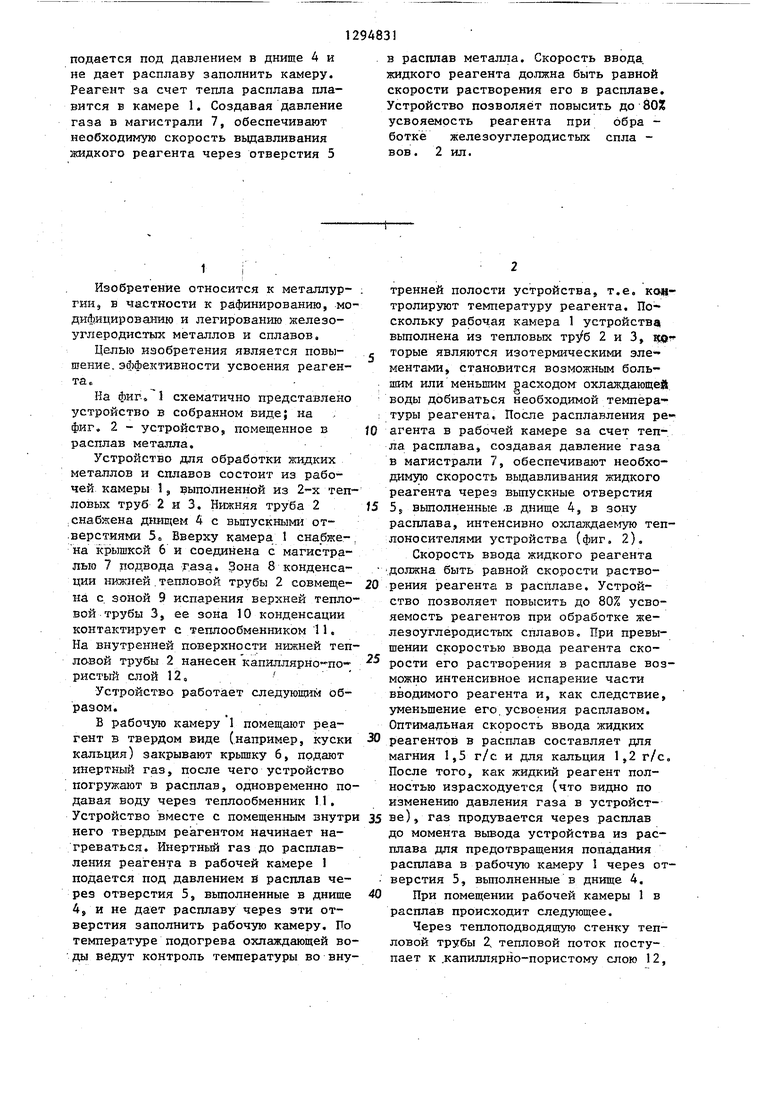

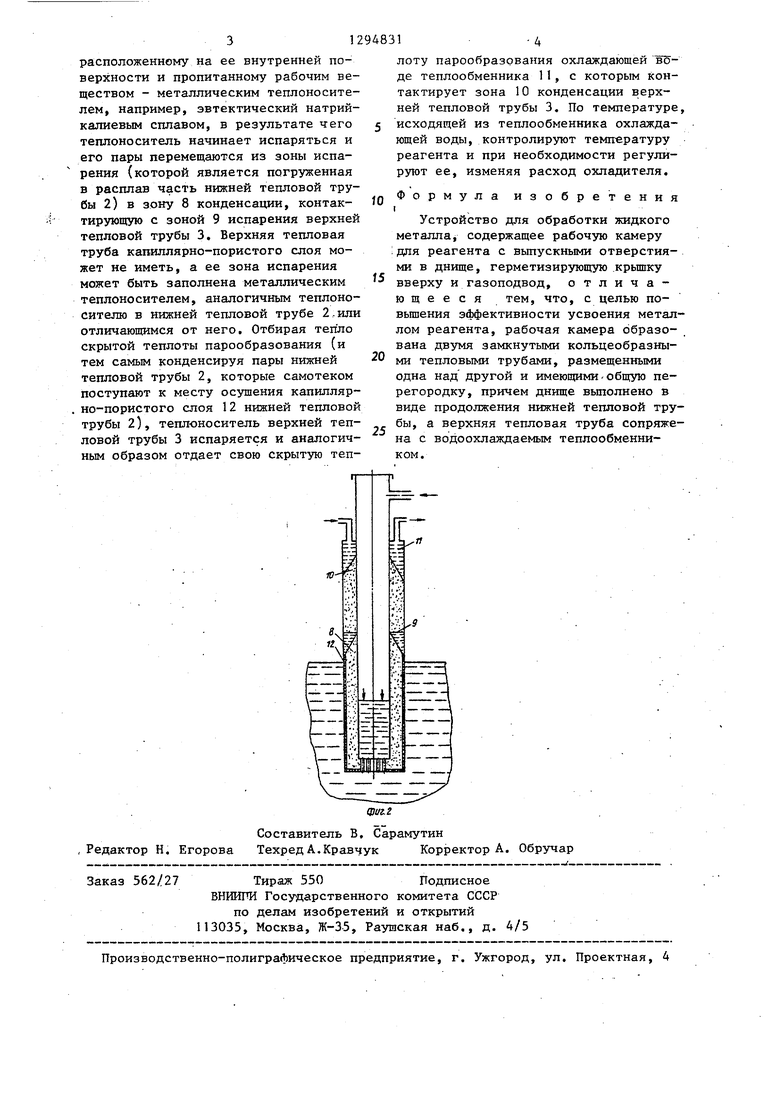

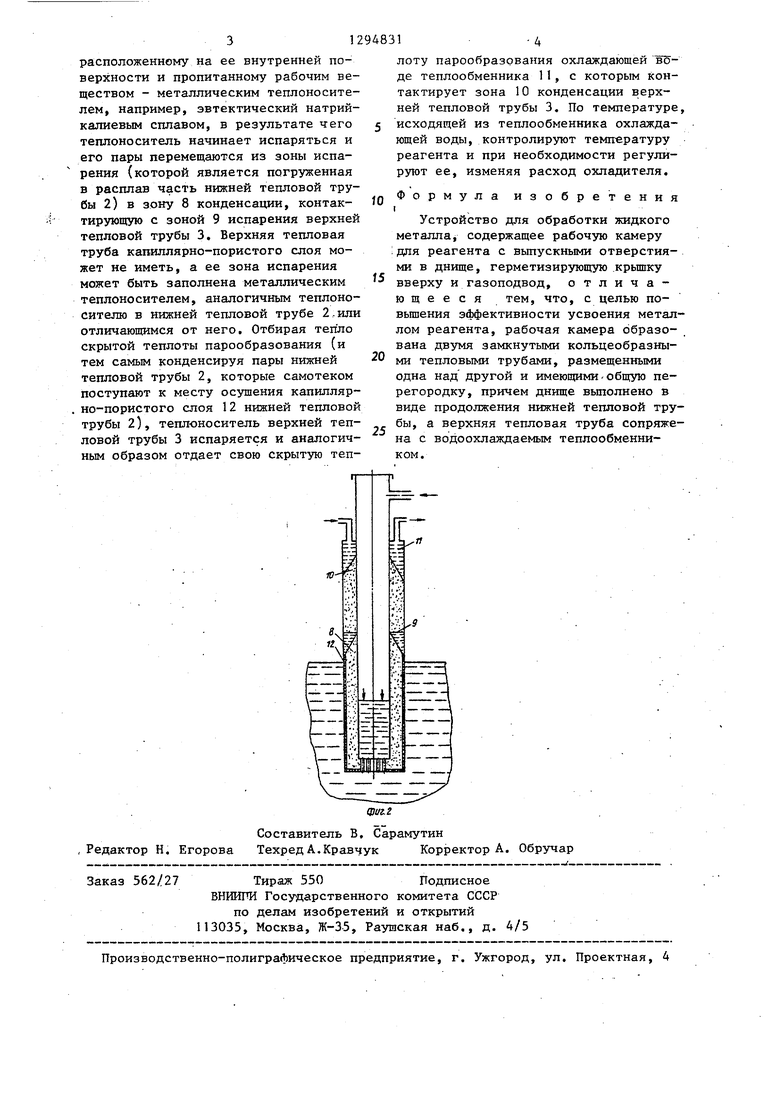

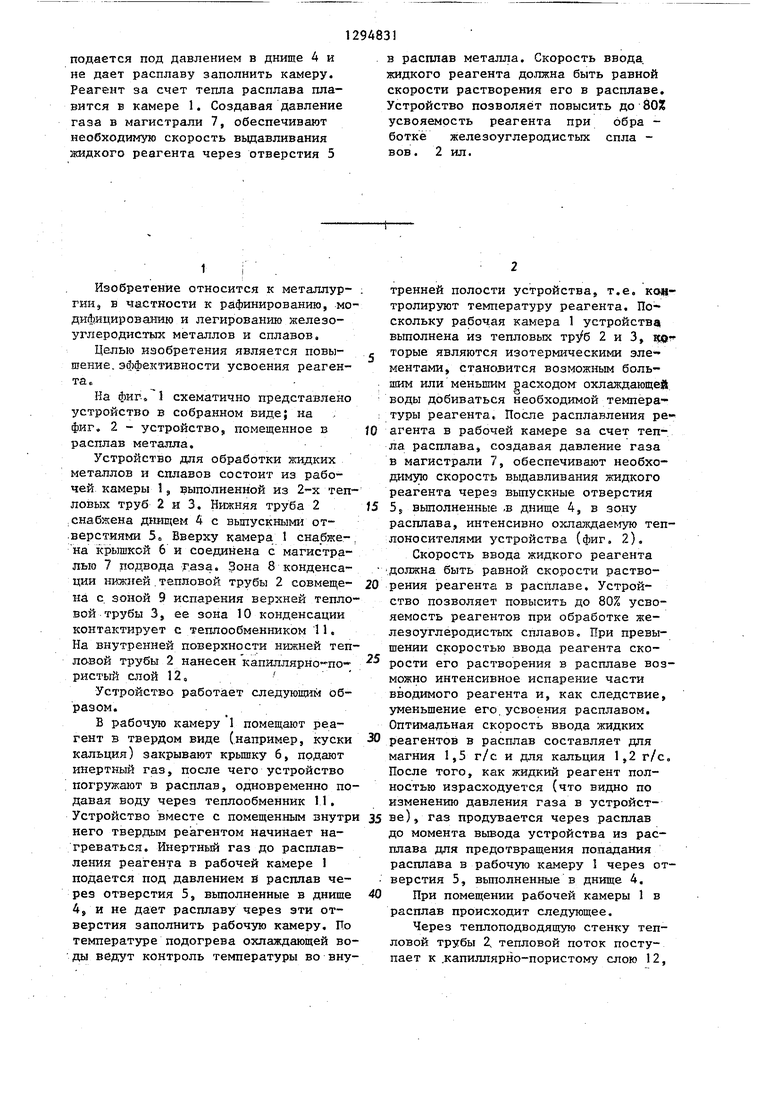

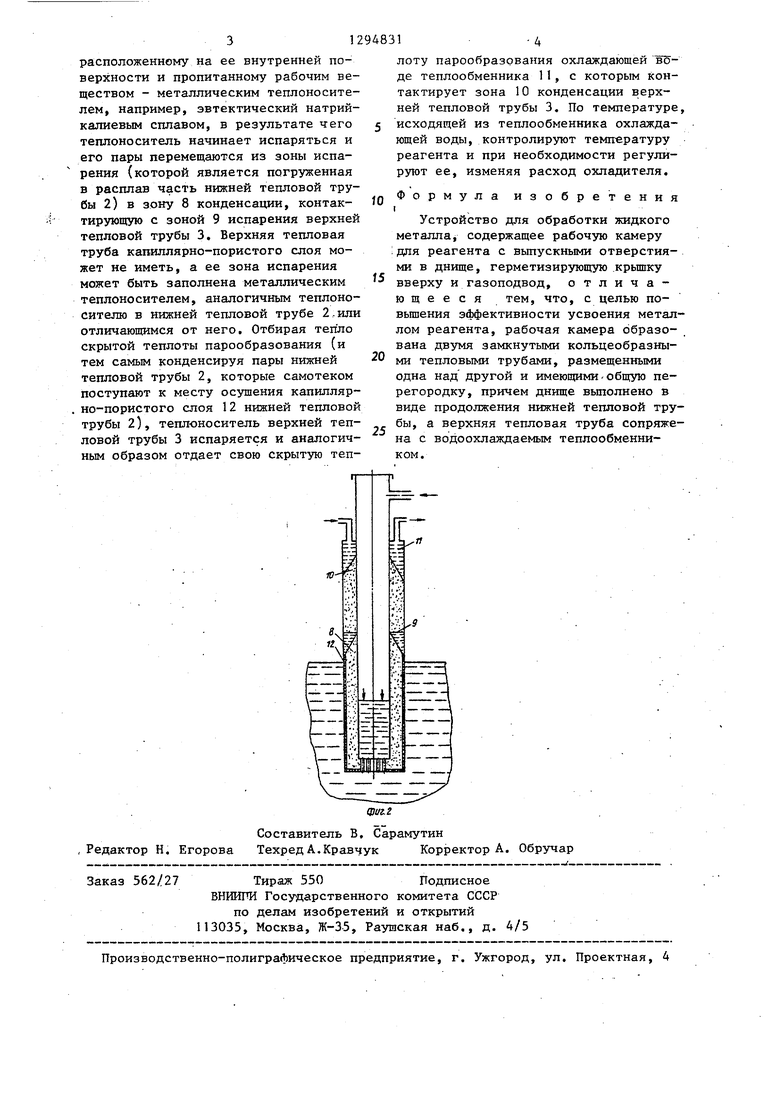

На фиг., J схематично представлено устройство в собранном виде; на . фиг, 2 - устройство, помещенное в расплав металла.

Устройство для обработки жидких металлов и сплавов состоит из рабочей камеры 1, выполненной из 2-% теп- ловьзх труб 2 и 3. Нижняя труба 2 .снабжена дющем 4 с выпускными от- верстиями 5о Вверху камера 1 снабже на крышкой 6 и соединена с магистралью 7 подвода г.аза. Зона 8 конденса- ции 1жж.ней . тепловой трубы 2 совмеще- на с. зоной 9 испарения верхней тепловой трубы 3j ее зона 10 конденсации контактирует с теплообменником 11. На внутренней поверхности нижней теп- лавой трубы 2 нанесен капиллярно-пористый слой 12,

Устройство работает следующим образом.

Б рабочую камеру 1 помещают реагент в твердом виде (например, куски кальция) закрывают крьшку б, подают инертный газ, после чего устройство погружают в расплав, одновременно подавая воду через теплообменник 11. Устройство вместе с помещенным внутри него твердым реагентом начинает нагреваться. Инертный газ до расплавления реагента в рабочей камере 1 подается под давлением fi расплав через отверстия 5j выполненные в днище 4, и не дает расплаву через эти отверстия заполнить рабочую камеру. По температуре подогрева охлаждающей воды верут контроль температуры во вну

в расплав металла. Скорость ввода, жидкого реагента должна быть равной скорости растворения его в расплаве. Устройство позволяет повысить до 80% усвояемость реагента при обра - боткё железоуглеродистых спла - ВОВ. 2 ил.

- ,

- ; O

5 , 0

0 35 40

5

тренней полости устройства, т.е. кщ- тролируют температуру реагента. Поскольку рабочая камера 1 устройства выполнена из тепловых трУб 2 и 3, ц&гг торые ЯВЛЯЮТСЯ изотермическими ментами, становится возможным большим или меньшим расходом охлаждающей воды добиваться необходимой температуры реагента. После расплавления реагента в рабочей камере за счет тепла расплава, создавая давление газа в магистрали 7, обеспечивают необходимую скорость вьщавливания жид7сого реагента через выпускные отверстия 5, вьшолненные ,в днище 4, в зону расплава, интенсивно oxлaждae yю теплоносителями устройства (фиг. 2).

Скорость ввода жидкого реагента Должна быть равной скорости растворения реагента в расплаве. Устройство позволяет повысить до 80% усвояемость реагентов при обработке железоуглеродистых сплавов. При превышении скоростью ввода реагента скорости его растворения в расплаве возможно интенсивное испарение части вводимого реагента и, как следствие, уменьшение его. усвоения расплавом. Оптимальная скорость ввода жидких реагентов в расплав составляет для магния 1,5 г/с и для кальция 1,2 г/с. После того, как жидкий реагент полностью израсходуется (что видно по изменению давления газа в устройстве), газ продувается через расплав до момента вывода устройства из расплава для предотвращения попадания расплава в рабочую камеру 1 через отверстия 5, вьшолненные в днище 4.

При помещении рабочей камеры 1 в расплав происходит следующее.

Через теплоподводящую стенку тепловой трубы 2, тепловой поток поступает к .капиллярно-пористому слою 12,

расположенному на ее внутренней поверхности и пропитанному рабочим веществом - металлическим теплоносителем, например, эвтектический натрий- калиевым сплавом, в результате чего теплоноситель начинает испаряться и его пары перемещаются из зоны испарения (которой является погруженная в расплав часть нижней тепловой трубы 2) в зону 8 конденсации, контактирующую с зоной 9 испарения верхней тепловой трубы 3. Верхняя тепловая труба капиллярно-пористого слоя может не иметь, а ее зона испарения может быть заполнена металлическим теплоносителем, аналогичным теплоносителю в нижней тепловой трубе 2,или отличающимся от него. Отбирая тепло скрытой теплоты парообразования (и тем самым конденсируя пары нижней тепловой трубы 2, которые самотеком поступают к месту осушения капиллярно-пористого слоя 12 нижней тепловой трубы 2), теплоноситель верхней тепловой трубы 3 испаряется и аналогичным образом отдает свою скрытую теп

5

0

5

лоту парообразования охлаждающей воде теплообменника 11, с которым контактирует зона 10 конденсации верхней тепловой трубы 3, По температуре, исходящей из теплообменника охлаждающей воды, контролируют температуру реагента и при необходимости регулируют ее, изменяя расход охладителя.

Формула изобретения I

Устройство для обработки жидкого металла, содержащее рабочую камеру для реагента с выпускными отверстиями в днище, герметизирующую .крьшку вверху и газоподвод, отличающееся тем, что, с целью по- вьппения эффективности усвоения металлом реагента, рабочая камера образована двумя замкнутыми кольцеобразными тепловыми трубами, размещенными одна над другой и имеющими-общую перегородку, причем днище вьшолнено в виде продолжения нижней тепловой трубы, а верхняя тепловая труба сопряжена с водоохлаждаемым теплообменником.

Составитель В. Сарамутин Редактор Н. Егорова Техред А.Кравчук Корректор А. Обручар

562/27

Тираж 550Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА | 1991 |

|

RU2026365C1 |

| Устройство для обработки металла магнием | 1980 |

|

SU933718A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2344179C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 1991 |

|

RU2020159C1 |

| Способ рафинирования алюминия и его сплавов | 1990 |

|

SU1752800A1 |

| Способ получения высокопрочного чугуна | 1981 |

|

SU971560A1 |

| Способ непрерывной обработки жидкого чугуна магнием | 1979 |

|

SU863653A1 |

| Фурма | 1978 |

|

SU910784A1 |

| Способ определения кинетических параметров растворения твердых веществ в расплавах металлов и сплавов при температурах выше 1000 @ с | 1980 |

|

SU958913A1 |

| Способ внепечной обработки жидкого чугуна магнием | 1980 |

|

SU918316A1 |

Изобретение относится к металлургии, в частности к рафинированию, модифицированию и легированию железоуглеродистых металлов и сплавов. Цель изобретения - повышение эффек-. тивности усвоения реагента. В рабочую камеру 1, выполненную из двух тепловых труб 2 и 3 помещают реагент в твердом виде, например кальций, закрывают крышку 6, подают инертный газ, после чего устройство погружают в расплав, одновременно подавая воду через теплообменник 11. Инертный газ до расплавления реагента в камере 1 е Tfb СО с Т1 JN ISD со 4 00 о: г л

| В.ИБЛИОТЕНА IУСТАНОВКА для | 0 |

|

SU212278A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для ввода жидкого магния в чугун | 1976 |

|

SU594177A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-03-07—Публикация

1984-09-01—Подача