1

Изобретение относится к металлургии, в частности к разработке составов чугуна для отливок с толщиной стенок 69-180 мм, работающих в условиях высоких статических и динамических нагрузок.

Цель изобретения - улучшение литейных свойств и стабилизация ударной вязкости в отливках с толщиной стенок 60-180 мм.

Сущность изобретения заключается в дополнительном вводе в состав чугуна нитридов бора.

Дополнительное введение нитридов бора стабилизирует отбел, линейную и объемную усадку, измельчает и мик ролегирует матрицу, повышает однородность структуры и трещиностой- кость чугуна в отливках, что приводит к повышению стабильности ударной вязкости и пластических свойств в отливках с толщиной стенок 60- 180 мм. При концентрации нитридов бора более 0,036 мас.% отмечаются вьщеления нитридов бора по границам зерен, снижается жидкотекучесть и поверхностное натяжение, повьш1ается ликвация и пористость, что приводит к снижению стабильности прочносных свойств и ударной вязкости. При содержании нитридов бора до 0,008 мас его влияние на литейные и механические свойства, стабильность структур и пластических свойств сказывается незначительно.

Содержание углерода (2,7-3,3%) и кремния (1,7-2,3%) обеспечивает исключение структурно-свободного цементита в отливках с толщиной стено более 60 мм, однородность структуре и свойств, снижение склонности к трещиндм и усадке и повышение стабильности ударной вязкости. При снижении их концентрации ниже нижни

пределов снижаются литейные свойства, 45 миний 0,2; РЗМ 0,2; сурьма 0,05; а при повьшении их концентрации бо- барий 0,02; стронций 0,1 и железо

лее верхних приделов снижается стабильность ударной вязкости и пластических свойств чугуна в отливках.

Содержание микролегирующих добавок, мас.%: хром О, 0,25; никель 0,05-0 0,17; церий 0,002-0 или барий 0,02-0,05

)5; фосфор 0,12- 35; сурьма 0,02- ,008 и кальций определено опытным путем и обеспечивает высокие ли

свойства и с и прочностны

габильяые пласти- ; свойства чугуна

в отливках с толщиной стенок 60- 180 мм. При концент|)ации их.менее нижних пределов их илияние на стабильность пластических свойств, отбел и усадку незначительно, а при повышении

5

0

5

0

5

0

концентрации выше в

фхних пределов

снижается трещиност)ойкость, стабильность структуры и ударной вязкости, особенно в отливках с толщиной стенок более 60 мм.

Содержание основных легирующих элементов (медь 0,05-0,7 мас.% и марганец 0,5-1,1 мас.%) обеспечивает измельчение структуры, повышение трещиностройкости и ударной вязкости, увеличение сг-абильности пластических свойств и обосновано снижением стабильности структуры и пластических свойств при более низких и высоких их концентрациях.

Алюминий увеличивает склонность к ликвай,ии,в-толстостенных отливках, снижает трещиностойкость, ухудшает однородность структуры и формы графита, что приводит к снижению стабильности ударной вязкости и увеличению пористости в отливках с толщино й стенок 60-180 мм, поэтому он исключен из состава чугуна.

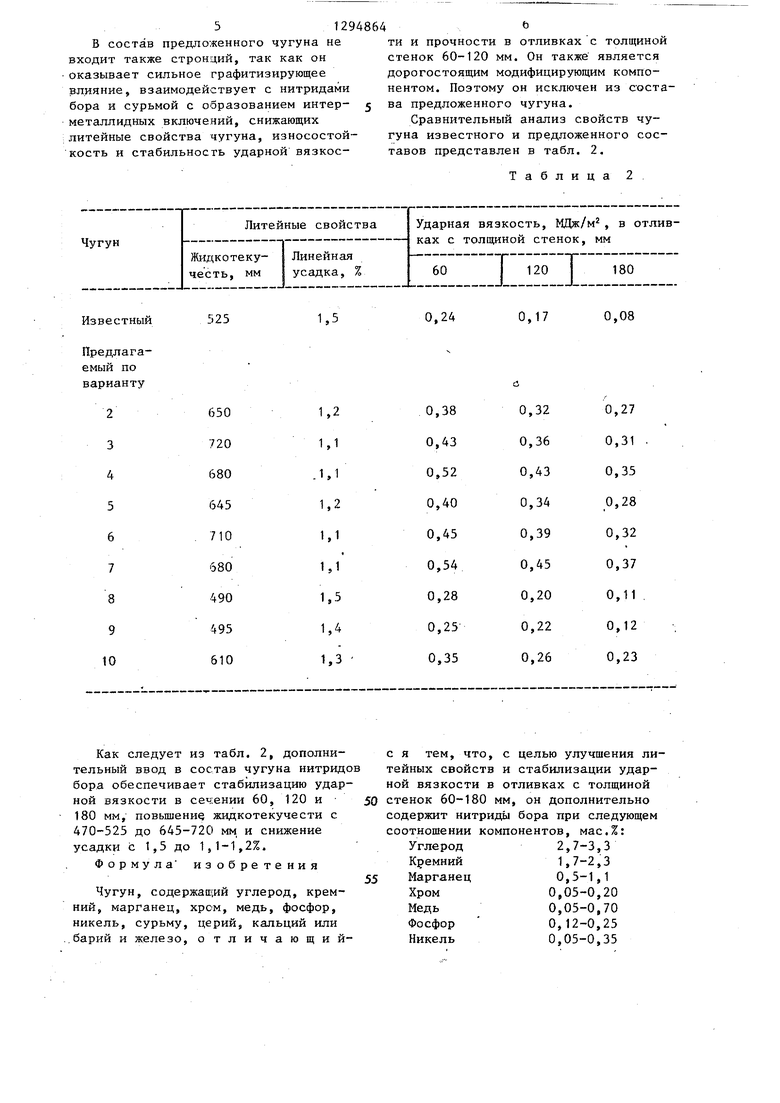

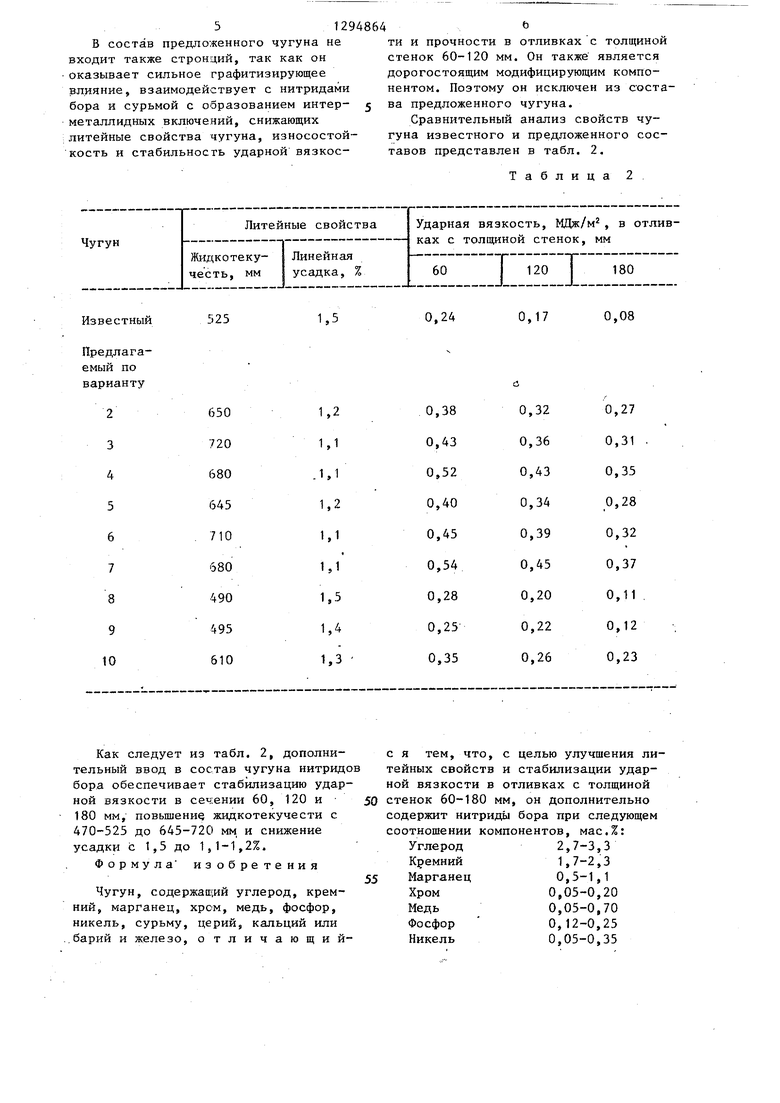

В табл. 1 приведены данные о литейных и механических свойствах известного чугуна, содержащего, мас.%: углерода 3,8; кремний 1,3; марганец 0,6; хром 0,06; никель 1,1; медь 0,8; фосфор 0,1; кальций 0,1; алюостальное, и предложенного чугуна, составы которых соответствуют табл. 1 описания изобретения.

В состав предложенного чугуна не входит также стронций, так как он оказывает сильное графитизирующее влияние, взаимодействует с нитридами бора и сурьмой с образованием интер- металлидных включений, снижающих литейные свойства чугуна, износостойкость и стабильность ударной вязкосИзвестный

525

1.5

Как следует из табл. 2, дополнительный ввод в состав чугуна нитридо бора обеспечивает стабилизацию ударной вязкости в сечении 60, 120 и 180 мм, повышение жидкотекучести с 470-525 до 645-720 мм, и снижение усадки с 1,5 до 1,1-1,2%.

Формула изобретения

Чугун, содержащий углерод, кремний, марганец, хром, медь, фосфор, никель, сурьму, церий, кальций или .барий и железо, о тличающийти и прочности в отливках с толщиной стенок 60-120 мм. Он также является дорогостоящим модифицирующим компонентом. Поэтому он исключен из состава предложенного чугуна.

Сравнительный анализ свойств чугуна известного и предложенного составов представлен в табл. 2.

Таблица 2

0,24

0,17

0,08

с я тем, что, с целью улучшения литейных свойств и стабилизации ударной вязкости в отливках с толщиной стенок 60-180 мм, он дополнительно содержит нитриды бора при следующем соотнощении компонентов, мас.%: Углерод2,7-3,3

Кремний1,7-2,3

Марганец 0,5-1,1 Хром0,05-0,20

Медь0,05-0,70

Фосфор 0,12-0,25 Никель0,05-0,35

7 .1294864 .8

Сурьма 0,02-0,12 барий0,02-0,05

Церий 0,002-0,008 Нитриды бора0,003-0,036

Кальций или . ЖелезоОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный чугун для отливок | 1986 |

|

SU1366551A1 |

| Чугун | 1990 |

|

SU1705392A1 |

| Высокопрочный чугун для массивных отливок | 1987 |

|

SU1446188A1 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| Чугун | 1987 |

|

SU1425244A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Износостойкий чугун | 1986 |

|

SU1366546A1 |

| Высокопрочный чугун | 1990 |

|

SU1740480A1 |

Изобретение относится к металлургии и может быть использовано для изготовления отливок, работающих в условиях высоких статических и динамических нагрузок. Цель - улучшение литейных свойств и стабилизация ударной вязкости в отливках с толщиной 60-180 мм. Новый чугун содержит компоненты в следующем соотношении, мас.%: углерод 2,7-3,3; кремний 1,7- 2,3; марганец 0,5-1,1; хром 0,05- 0,20; медь 0,05-0,70; фосфор 0,12- 0,25; никель 0,05-0,35; сурьму 0,02- 0,12; церий 0,002-0,008; кальций или барий 0,02-0,05; нитриды бора 0,008- . 0,036 ИрЖелезо остальное. Дополнительный ввод в состав чугуна нитридов бора обеспечивает улучшение жид- котекучести с 525 до 645-720 мм, уменьшение усадки с 1,5 до 1,1-1,3%, а также стабилизирует ударную вязкость в сечениях отливки с толщиной 60, 120 и 180 мм. 2 табл. с S сл to ) 4 оо Oi 4

| Чугун | 1981 |

|

SU985123A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения диарилен-1,4- диазинов | 1978 |

|

SU724507A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-03-07—Публикация

1985-05-07—Подача