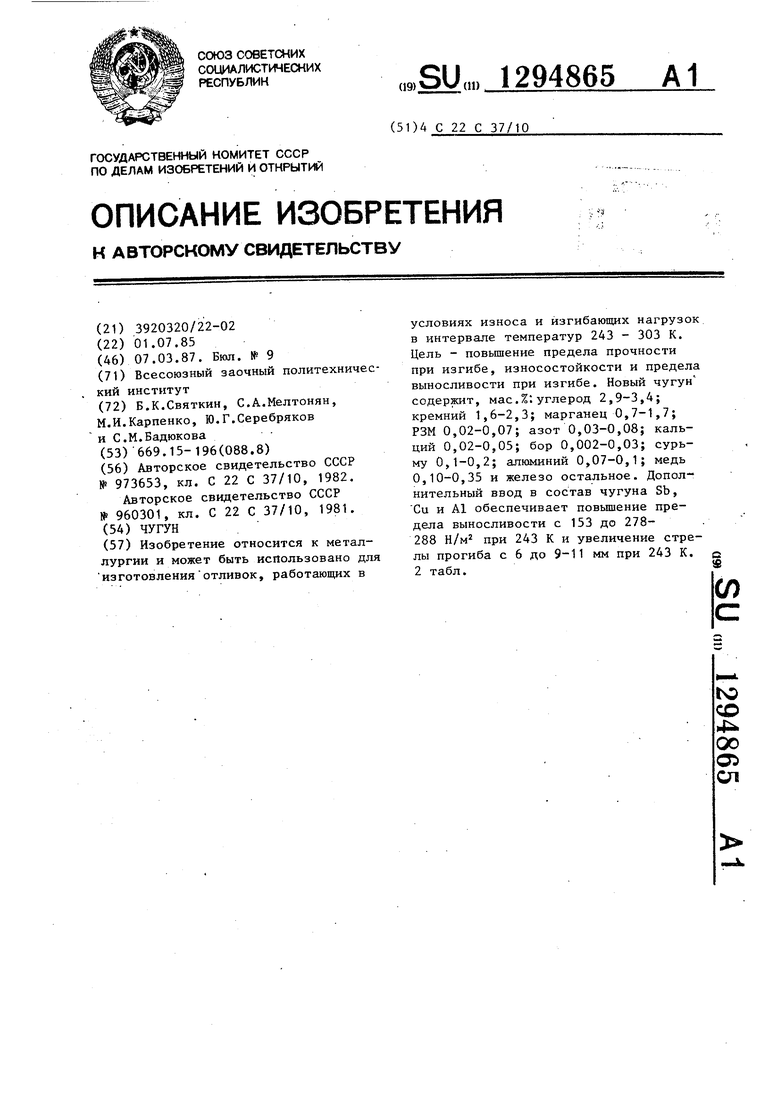

Изобретение относится к металлур- гии, в частности, к разработке составов чугуна для отливок, работающих в условиях износа и изгибающих нагрузок в интервале температур 243- 303 К.

Цель изобретения - повышение предела прочности ,при изгибе, износостойкости и предела выносливости при изгибе.

Сущность изобретения заключается в дополнительном вводе в состав чугуна Си, А1 и Sb.

Дополнительное введение сурьмы в количестве 0,1-0,2 мас.% упрочняет твердый раствор, повышает содержание перлита и однородность структуры и измельчает матрицу, что способствует повышению износостойкости, предела выносливости при изгибе и стрелы прогиба и их стабильности. При содержании сурьмы до 0,1 мас.% однородность структуры и стабильность предела выносливости при изгибе и стрелы прогиба недостаточны, а верхний предел содержания сурьмы ограничен концентрацией (0,2 мас.%), выше которой снижаются однородность структуры из-за выделения сурьмы по границам зерен и пластические свой- ства, что приводит к снижению стабильности стрелы прогиба, предала выносливости при изгибе и других механических свойств.

,Алюминий в количестве 0,07- 0,1 мас.% оказывается мрдифицирующее и раскисляющее влияние, измельчает графитные включения и стабилизирует структуру, что обеспечивает повышение стабильности стрега. прогиба и предела выносливости при изгибе. Стабильность структуры, стрелы прогиба и предела выносливости при

Бор в количестве 0,002-0,03 мас.% образует центры графитизации, являясь эффективным поверхностно актив45 ным модификатором, способствующим повышению стабильности структуры, стрелы прогиба и механических свойств.

При концентрации бора более 0,03 мас.% повьш ается содержание бо;1згибе при содержании алюминия до 0,07 мас.% недостаточны, а при концентрации более 0,1 мас.% увеличивается пористость, снижается однородность структуры и стабильность пре- цела выносливости при изгибе и плас- ;тических свойств, особенно в интерва-50 Ридов по границам зерен, что снижает |ле отрицательных.температур.стрелу прогиба и предел выносливости

В чугуне увеличена концентрация при изгибе, редкоземельных металлов до 0,02- 0,07 мас.% с тделью повышения стабильности перлита повышения фактора формы 55 ствии с практикой использования из- графита и стабильности механических носостойких чугунов, а концентрация свойств.кремния ограничена до 1,6-2,3 мас.%.

При содержании РЗМ до 0,03 мас.% При повышении содержания кремния в структуре преобладает пластинчатый более 2,3 мас.% укрупняется структуСодержание углерода принято в количестве 2,9-3,4 мас.% в соответграфит, что снижает механические свойства, а при концентрации их более 0,7 мас.% увеличивается отбел и снижается стабильность механических свойств.

Кальций в количестве 0,02-0,05 мас.% микролегирует матрицу, очищает границы зерен от сульфидов и других неметаллических включений и повышает

стрелу прогиба и предел выносливости как при комнатных, так и при отрицательных температурах. При концентрации до 0,02 мас.% микролегирующий эффект проявляется слабо и существенного повышения стабильности механических свойств при отрицательных температурах не отмечается, а при концентрации более 0,05 мас.% кальций полностью не растворяется в матрице, увеличивает количество неметаллических включений и снижает предел прочности при изгибе и пластичность чугуна при отрицательных температурах.

Медь в количестве 0,10-0,35 мас.% способствует полной перлитизации матрицы, измельчает структуру метал- лической основны и повышает ее стабильность в широком интервале температур, что способствует повышению

стабильности предела выносливости при изгибе и механических свойств при отрицательных температурах. При концентрации меди до 0,10 мас.% измельчение структуры, повышение износостойкости и стабильности пластических свойств при отрицательных темпе-, ратурах недостаточны, а при концентрации меди более 0,35 мас.% усиливаются ликвационные процессы, снижается стабильность структуры механических свойств.

Бор в количестве 0,002-0,03 мас.% образует центры графитизации, являясь эффективным поверхностно активным модификатором, способствующим повышению стабильности структуры, стрелы прогиба и механических свойств.

При концентрации бора более 0,03 мас.% повьш ается содержание бо

Ридов по границам зерен, что снижает стрелу прогиба и предел выносливости

при изгибе, ствии с практикой использования из- носостойких чугунов, а концентрация кремния ограничена до 1,6-2,3 мас.%.

Содержание углерода принято в количестве 2,9-3,4 мас.% в соответpa, снижаются технологические свойства и стабильность механических свойств, а при снижении содержания кремния менее 1,6 мас,% увеличивается отбел.

Марганец в количестве 0,7-1,7 мае повышает дисперсность перлита, пластические свойства и предел выносливости при изгибе. При концентрации марганца до 0,7 масД отмечается недостаточный предел выносливости при изгибе, а при повышении содержания марганца более 1,7 мас.% снижается стабильность структуры и механических свойств при отрицательных температурах.

Чугун выплавляют в дуговых электропечах с перегревом расплавов до 1823 К. Операции рафинирования, науглероживания и микролегирования медью и азотированным ферромарганцем проводят непосредственно в электропечи, а операции модифицирования ферробором, силикокальцием, редкоземельными металлами и алюминием - при температуре 1693-1783 К. Усвоени микролегирующих и модифицирующих компонентов составляет, %: кальций 58- 63; азот 76-85; медь 84-89; бор 91-96 и РЗМ 48-56. Разливку чугуна для получения технологических проб и тонкостенных износостойких отливок проводят в песчаные формы по-сырому.

AL

Известный чугун содержит 0,02Z стронция.

4865

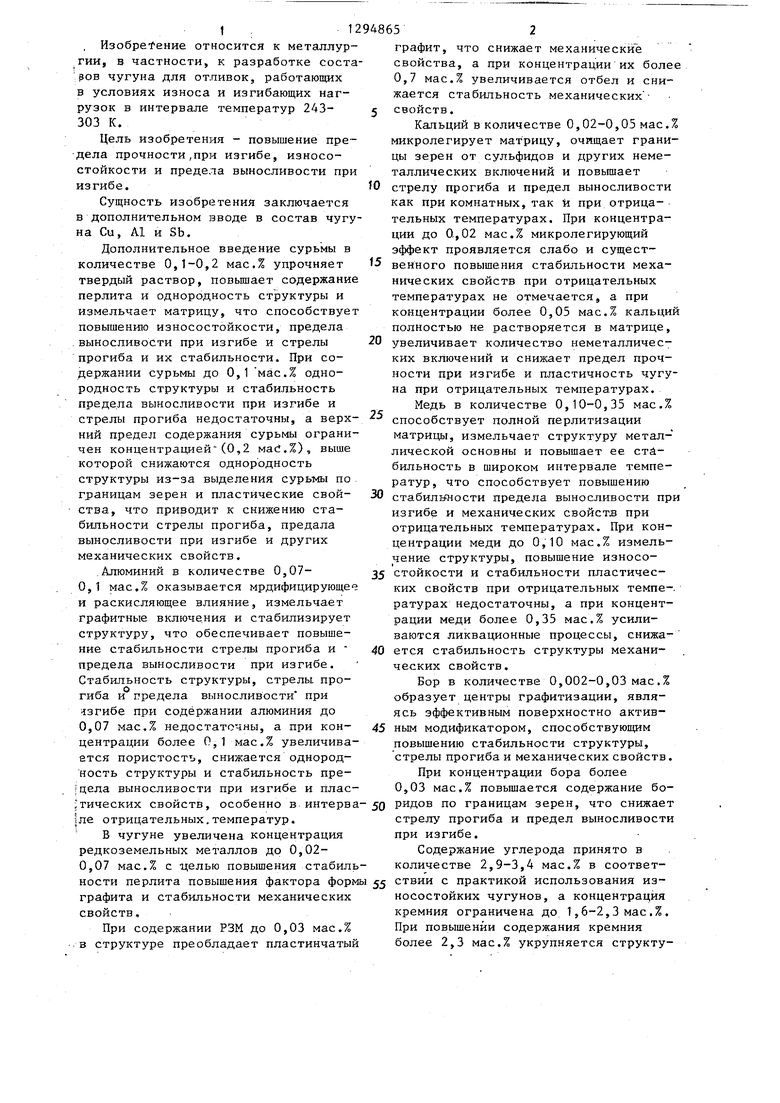

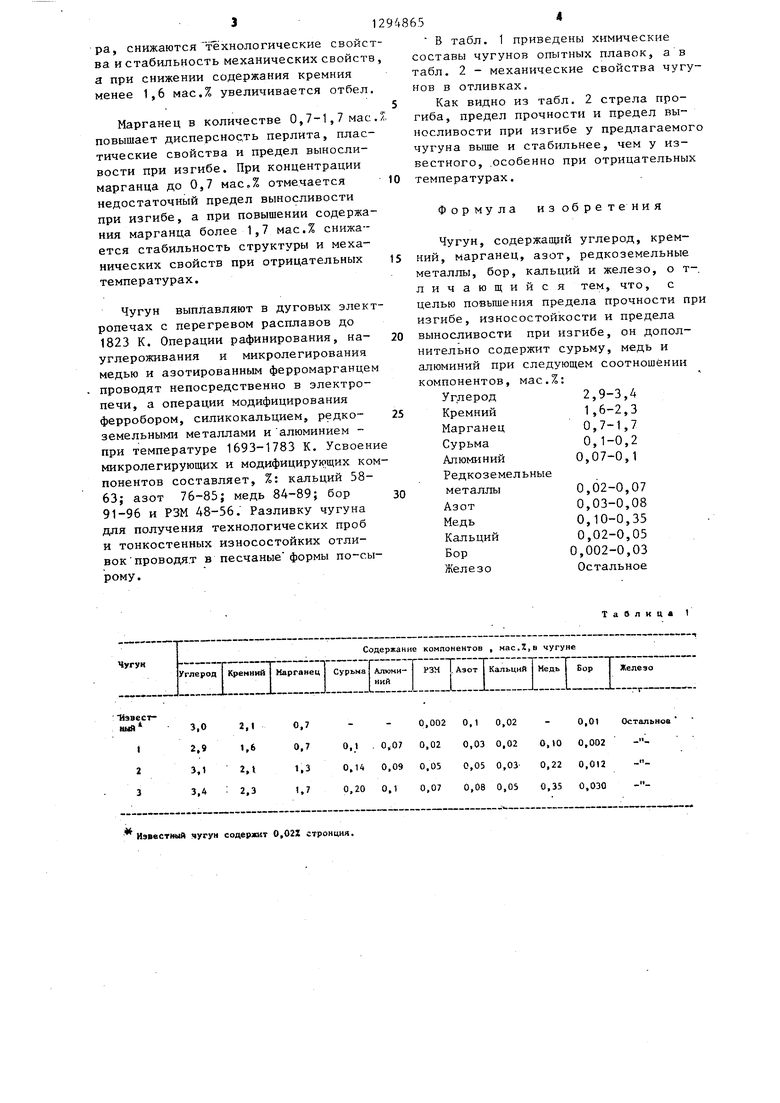

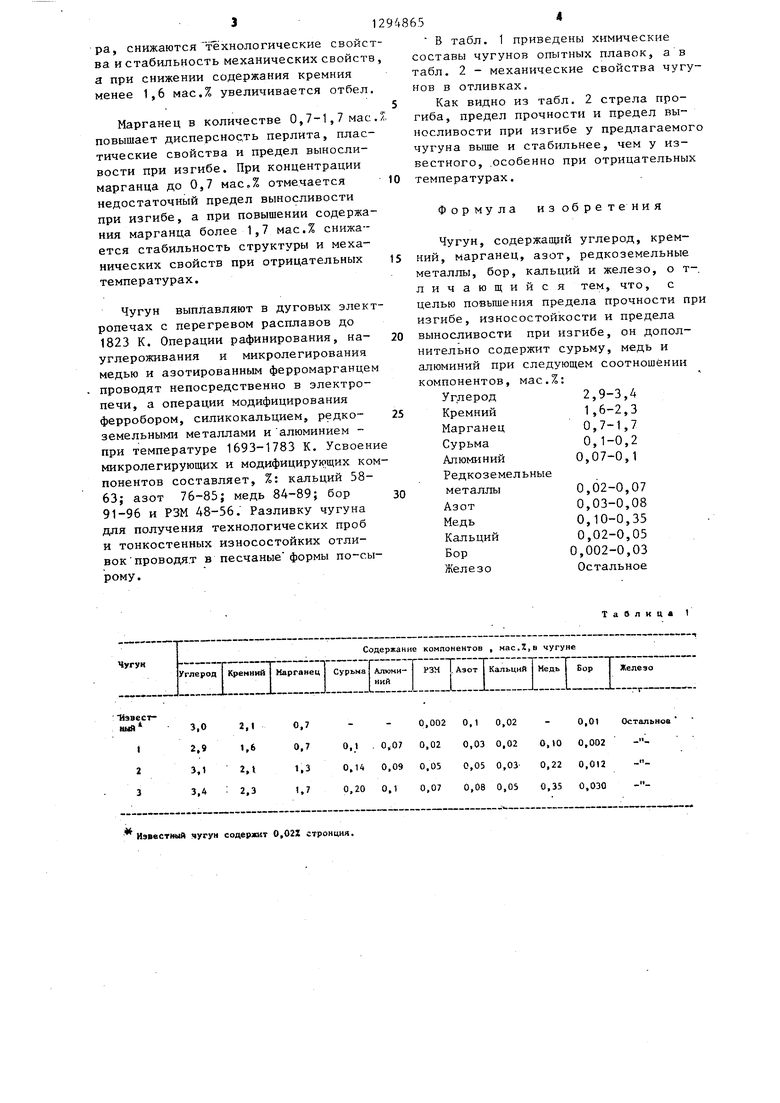

В табл. 1 приведены химические составы чугунов опытных плавок, а в табл. 2 - механические свойства чугунов в отливках.

Как видно из табл. 2 стрела прогиба, предел прочности и предел выносливости при изгибе у предлагаемого чугуна выше и стабильнее, чем у известного, .особенно при отрицательных 10 температурах.

Формула изобретения

Чугун, содержащт углерод, кремний, марганец, азот, редкоземельные металлы, бор, кальций и железо, о т-, личающийся тем, что, с целью повьшения предела прочности при изгибе, износостойкости и предела выносливости при изгибе, он дополнительно содержит сурьму, медь и алюминий при следующем соотношении компонентов, мас.%:

25

30

Таблица 1

452

734 785 772

356

486 506 494

tl 13 12

Редактор Н. Лазаренко

Составитель Н. Косторной

Техред И.Попович Корректор Г. Решетник

Заказ 565/29

Тираж 605

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

т « я л и ц f

212

153

227

4,6

230 235 228

278 288 279

232 245

241

.2 0.9 1,0

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1987 |

|

SU1440951A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Высокопрочный чугун для отливок | 1986 |

|

SU1366551A1 |

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| Чугун | 1990 |

|

SU1712449A1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2016 |

|

RU2611624C1 |

| Износостойкий чугун | 1986 |

|

SU1366546A1 |

| Высокопрочный чугун | 1990 |

|

SU1749294A1 |

Изобретение относится к металлургии и может быть использовано для изготовления отливок, работающих в условиях износа и изгибающих нагрузок в интервале температур 243 - 303 К. Цель - повьппение предела прочности при изгибе, износостойкости и предела выносливости при изгибе. Новый чугун содержит, мае.%:углерод 2,9-3,4; кремний 1,6-2,3; марганец 0,7-1,7; РЗМ 0,02-0,07; азот 0,03-0,08; кальций 0,02-0,05; бор 0,002-0,03; сурьму 0,1-0,2; алюминий 0,07-0,1; медь 0,10-0,35 и железо остальное. Дополнительный ввод в состав чугуна Sb, Си и А1 обеспечивает повьпиение предела выносливости с 153 до 278- 288 Н/м при 243 К и увеличение стрелы прогиба с 6 до 9-11 мм при 243 К. 2 табл. с (Л to со 4 00 О5 Oi

| Твердый смазочный сплав для антифрикционных материалов | 1980 |

|

SU973653A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1981 |

|

SU960301A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-03-07—Публикация

1985-07-01—Подача