1

Изобретение относится к области обработки металлов давлением.

Известно устройство для гидравлической формовки тройников, состоящее из установленной в резервуаре с рабочей средой матРИДЫ, выполненной из двух полуматриц с горизонтальной плоскостью разъема, каждая из которых взаимодействует с соответствующим силовым элементом, опорной плитой и пуансоном 1.

Недостатком известного устройства является то, что части матрицы при смыкании не могут самоустанавливаться относительно плоскости разъема, поскольку они перемещаются в силовых цилиндрах строго по направлению цилиндров и пуансонов, и не могут отклоняться от этого направления. Плоскость плиты траверсы пресса никогда не может быть строго параллельна плоскости его стола за счет неточности изготовления, а также за счет отклонения траверсы пресса при ее рабочем ходе. Поэтому при смыкании частей матрицы в известном устройстве по плоскости разъема всегда будет односторонний зазор, следовательно, в процессе штамповки будет утечка металла в этот зазор (образование заусенца на штампуемом изделии). Кроме того, при действии усилия пресса односторнний зазор в плоскости разъема матрицы создает изгибающий момент на пуансоны, что приводит к их разрушению и быстрому износу матрицы.

Цель изобретения - повышение качества штампуемых изделий и срока службы устройства.

Для этого силовой элемент выполнен в виде жестко скрепленного с полуматрицей фланца, несущего направляющие с тарельчатыми пружинами, входящие с зазором в отверстия, выполненные в опорной плите, а пуансон имеет сферический опорный торец и установлен в опорной плите с возможностью качания.

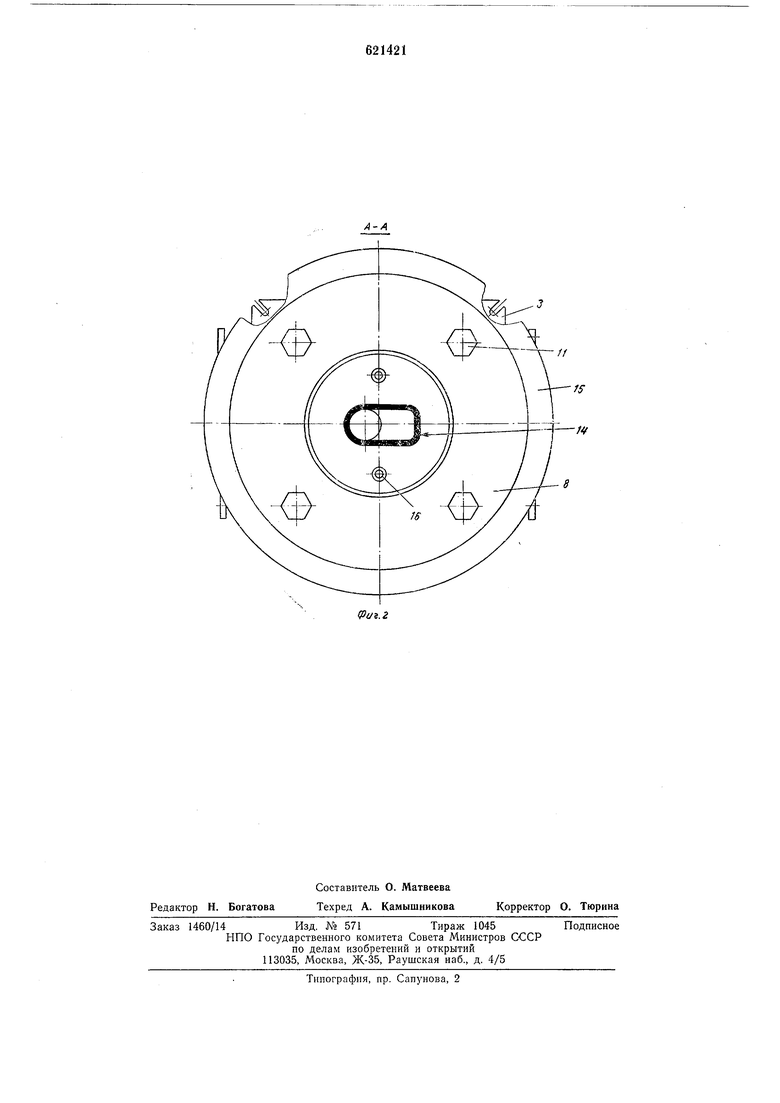

На фиг. 1 показано предлагаемое устройство, разрез; на фиг. 2 - разрез А-А на фиг. 1.

Устройство выполнено следующим образом.

На плите траверсы пресса (на чертеже не показана) закреплена опорная плита 1 с верхним пуансоном 2. На столе пресса (на чертежах не показан) установлена опорная плита 3, в которой свободно с зазором размещен нижний пуансон 4. На опорных плитах 1, 3 установлены с зазором направляющие 5 тарельчатых пружин 6, прикрепленные к фланцам 7, 8, 9, 10, стянутым болтами 11, относительно буртиков полуматриц 12, 13. В пуансоне 4 имеется

канал для подачи высокого давления в полость заготовки 14. Нижняя полуматрица 12 помещена в резервуар 15 с рабочей средой. Для совмещения гравюры при смыкании матрицы имеются штифты 16. Пуансоны 2 и 4 имеют сферические опорные торцы.

Работает устройство следующим образом.

Перед началом процесса штамповки устройство находится в разомкнутом состоянии и верхняя часть его с траверсой пресса находится в верхнем положении. При этом полуматрицы 12, 13 под действием тарельчатых пружин 6 находятся соответственно в верхнем и нижнем положениях.

Заготовка 14 устанавливается в нижнюю полуматрицу 12 на пуансон 4 и заполняется жидкостью из резервуара 15. При рабочем ходе пресса части полуматриц 12, 13 смыкаются за счет усилия от сжатия тарельчатых пружин 6, при этом обеспечивается беззазорное смыкание полуматриц по цлоскости разъема за счет самоустановки пуансонов по сферическим поверхностям в опорных плитах. Направляющие 5 тарельчатых пружин 6 не препятствуют самоустановке полуматриц, поскольку они проходят через опорные плиты с зазором.

Происходит герметизация полости заготовки 14 рабочими торцами пуансонов 2, 4, которые производят осадку заготовки с одновременным созданием внутреннего давления, обеспечивая формовку изделия по матрице.

Полуматрицы 12, 13 имеют возможность продольного перемещения в сомкнутом состоянии благодаря сжатию пакетов тарельчатых пружин 6, что обеспечивает симметричное расположение изделия 14 относительно плоскости разъема полуматриц 12 и 13.

При обратном ходе траверсы пресса происходит разгерметизация полости изделия 14, перемещение полуматриц 12, 13 в исходное состояние и размыкание их. Выталкивание изделия 14 из нижней полуматрйцы 12 осуществляется выталкивателем пресса через пуансон 4.

Предложенное устройство позволит повысить качество штампуемых деталей вследствие беззазорного смыкания полуматриц по линии разъема, тем самым ликвидировать внутреннюю гофру, наблюдаемую ранее соответственно линии разъема и приводящую к браку изделия, а также заусенец по наружной поверхности, требующий дополнительную механическую операцию по его удалению; ликвидировать разрушение пуансонов за счет снижения напряжений при самоустановке их строго по линии разъема полуматриц; увеличить срок службы полуматриц за счет ликвидации задиров на поверхности в местах сопряжения с пуансонами, что стало возможным благодаря свободной установке полуматриц по линии разъема и ликвидации изгибающих моментов на самоцентрирующихся пуансонах.

Формула изобретения

Устройство для гидравлической формовки тройников, состоящее из установленной в резервуаре с рабочей средой матрицы, выполненной из двух полуматриц с горизонтальной плоскостью разъема, каждая из которых взаимодействует с соответствующим силовым элементом, опорной плитой и пуансоном, отличающееся тем, что, с целью повышения качества штампуемых изделий и срока службы устройства, силовой элемент выполнен в виде жестко скрепленного с полуматрицей фланца, несущего направляющие с тарельчатыми пружинами, входящие с зазором в отверстия, выполненные в опорной плите, а пуансон имеет сферический опорный торец и установлен в опорной плите с возможностью качания.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 420361, кл. В 21С 37/29, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей с отводами и устройство для его осуществления | 1977 |

|

SU763017A1 |

| Устройство для изготовления полых изделий с отводами | 1977 |

|

SU733761A1 |

| Устройство для формовки полых деталей с отводами | 1976 |

|

SU579062A1 |

| Устройство для изготовления полых деталей с ответвлениями | 1984 |

|

SU1194528A1 |

| Устройство для изготовления полых изделий с отводами | 1977 |

|

SU763016A1 |

| ШТАМП ДЛЯ ФОРМОВКИ ТРОЙНИКОВ из ТРУБНЫХЗАГОТОВОК | 1967 |

|

SU199800A1 |

| Устройство для гидравлической формовки полых деталей с отводами | 1991 |

|

SU1810160A1 |

| Штамп для штамповки деталей типа шаровых пальцев | 1976 |

|

SU784744A3 |

| Гидравлический пресс | 1980 |

|

SU941200A2 |

| Штамп для объемной штамповки | 1990 |

|

SU1731397A1 |

Авторы

Даты

1978-08-30—Публикация

1976-02-09—Подача