130

из основания 1 и камеры с четырьмя полостями, охватывающими последовательно друг друга и герметичные одна относительно другой. Полости «, Ь , с, d соединены посредством штуцеров соответственно с источниками сжатого воздуха, масла, сжатого воздуха и центральная полость а с источниками сжатого воздуха и моющей жидкости. Устройство имеет механизм шлифовки бочки валка, выполненный в виде приводной бесконечной ленты, установленной вдоль бочки. В центральной полости, на рабочую поверхность ленты нанесен слой из абразивного материала, а- на ее внутреннюю поверхность подается сжатый воздух для прижатия к бочке валка, В полостях а и с установлены пластины из войлока, прижатые к бочке валка. По диаметру

1

Изобретение относится к прокатному производству, а конкретнее к устройствам для обеспечения эксплуатационных свойств прокатным валкам.

Цель изобретения - повышение качества проката и ресурса валка за счет эвакуации из очага деформации продуктов износа, обеспечение универсальности устройства.

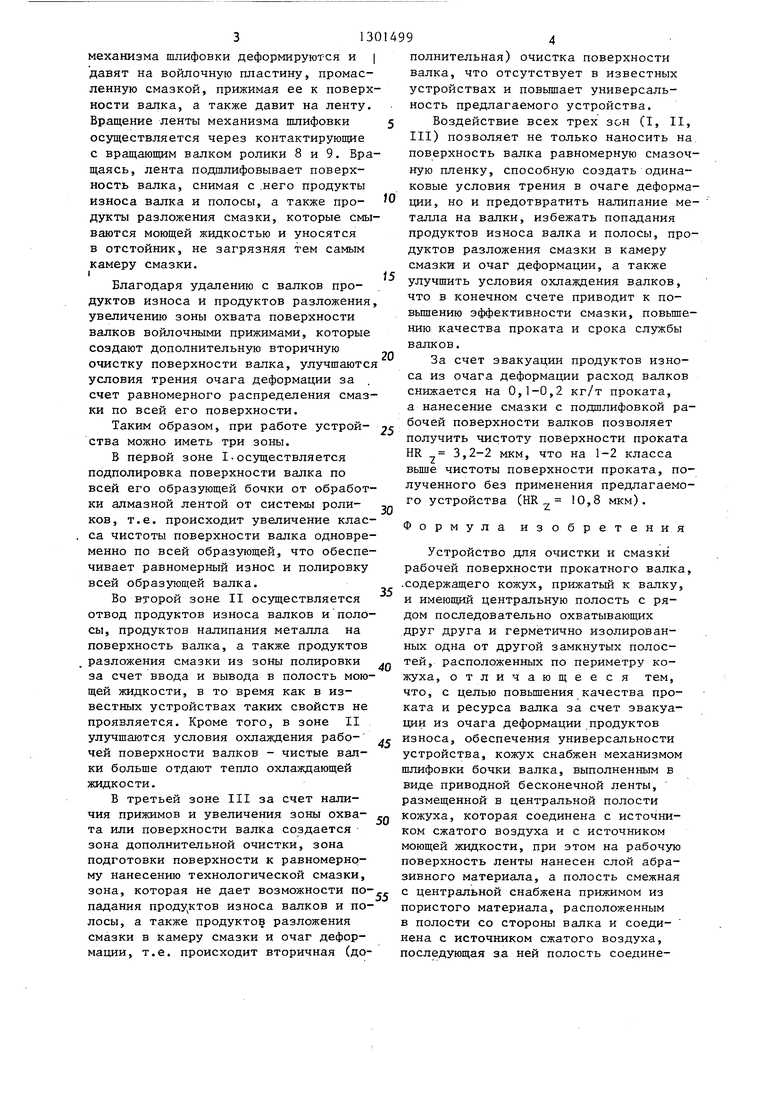

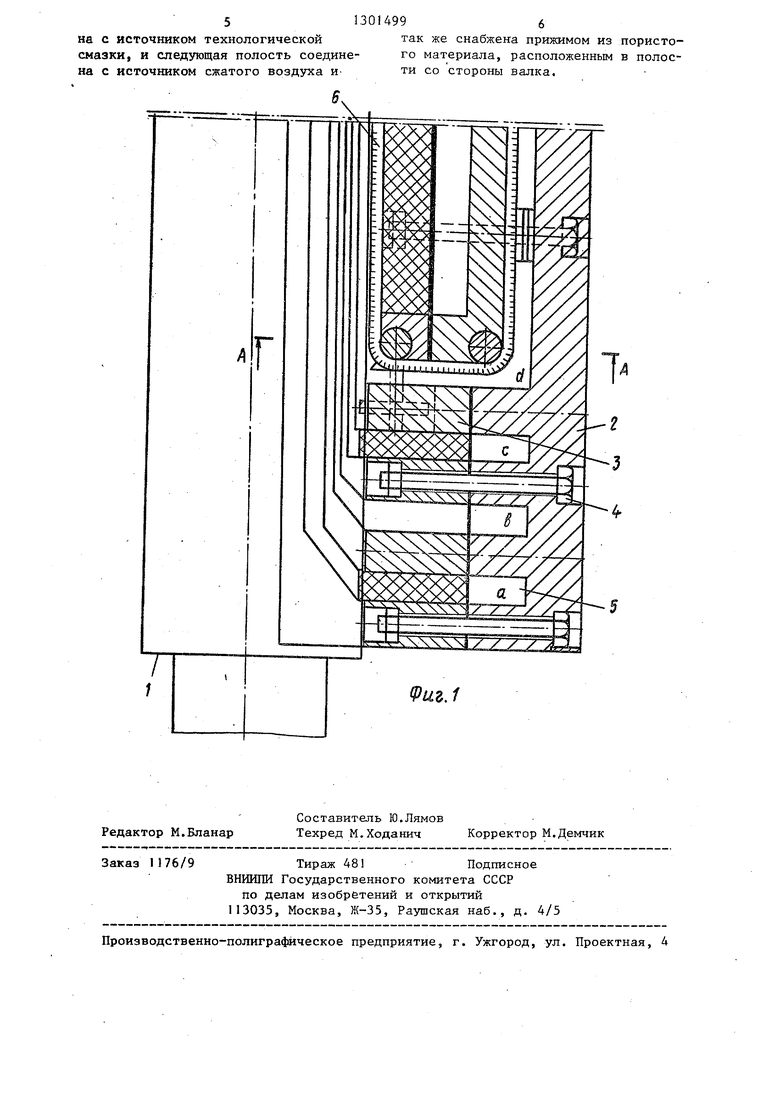

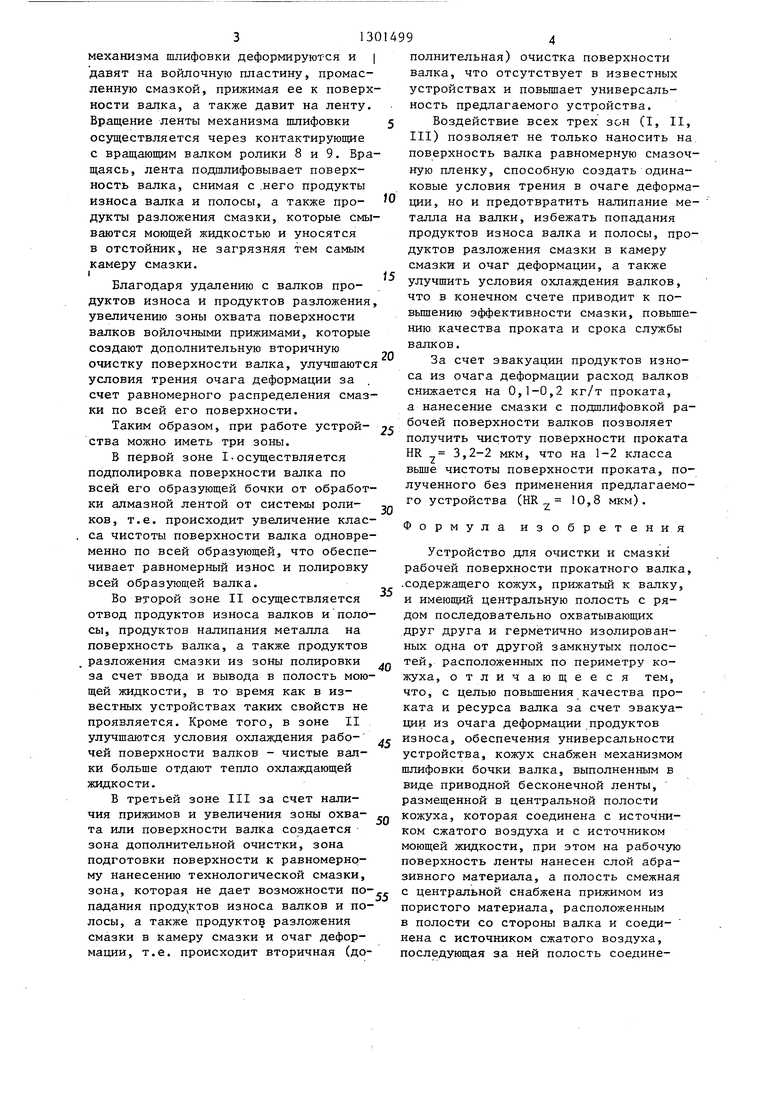

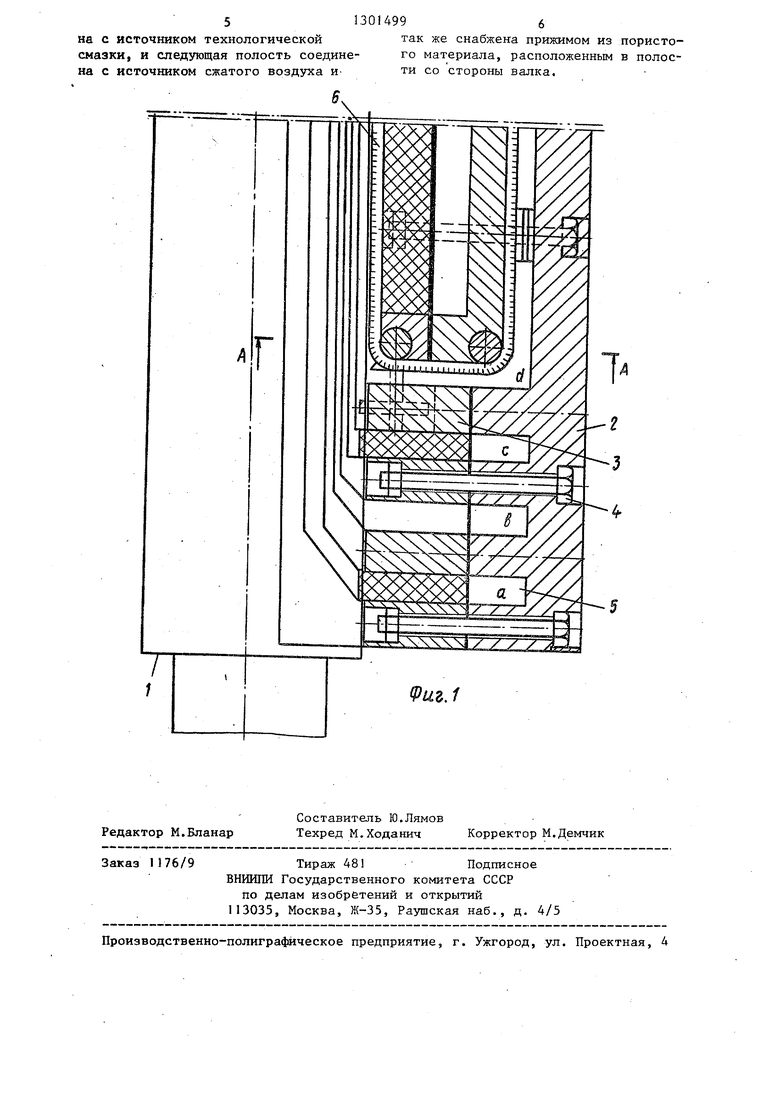

На фиг.1 Изображено устройство, продольный разрез; на фиг.2 - разрез А-А на фиг.1.

Устройство представляет собой опертый на боку 1 прокатного валка кожух, состоящий из основания 2 и камеры 3 с четырьмя полостями, охватывающими последовательно друг друга и герметичные относительно одна от другой. Основание имеет идентичные полости, а между собой основание и камера скреплены болтами 4 и разделены мембраной 5 в виде мягкой масло- стойкой резины.

Полости а,b , с, d основания соединены с помощью штуцеров соответственно с источниками сжатого воздуха, масла, сжатого воздуха и центральная полость 3 с источниками сжатого воздуха и моющей жидкости.

валка образованы три зоны: в зоне I осуществляется подполировка поверхности Валка за счет обработки алмазной ленты, что обеспечивает равномерный износ валка, в зоне II осуществляется отвод продуктов износа валков и полосы, налипания металла на поверхность бочки и т.д. путем ввода- вывода в центральную полость моющей жидкости, а также улучшаются условия охлаждения рабочей поверхности валков, в зоне III прижимы способствуют дополнительной очистки бочки валка, а также обеспечивают равномерное нанесение технологической смазки. Воздействие всех трех зон позволяет наносить на поверхность валка равномерную пленку смазки, что повышает качество проката и срок службы валков. 2 ил.

Устройство имеет механизм шлифовки бочки валка, выполненный в виде приводной бесконечной ленты, уста- новленной вдоль бочки в центральной

полости, на рабочую поверхность ленты нанесен слой из абразивного материала, а на ее внутреннюю поверхность подается сжатый воздух для прижатия к бочке валка. В полостях о и

с имеются прижимы в виде пластин из пористого материала, например войлока, установленных над мембраной 5 и прижатых к бочке. Лента 6 механизма шлифовки охватывает тянущие ролики

7 с приводом от приводных роликов 8 и 9 камеры 10, куда подается сжатый в.оздух для прижатия к ленте войлока резиной 11.

Устройство для очистки и смазки

крепится основанием 2 на подушках валка или станинах так, что войлочная пластина и приводные ролики касаются поверхности валка.

В полости Q, Ь ,с , d основания 2 .и камеру механизма подшлифовки е подается воздух давлением 1-3 ати, масло давлением 0,5-1 ати (S) и моющая жидкость давлением 1 ати (oL). Под действием воздуха резиновая

мембрана 4 основной камеры и камера

механизма шлифовки деформируются и давят на войлочную пластину, промасленную смазкой, прижимая ее к поверхности валка, а также давит на ленту. Вращение ленты механизма шлифовки осуществляется через контактирующие с вращающим валком ролики 8 и 9. Вращаясь, лента подшлифовывает поверхность валка, снимая с ,него продукты износа валка и полосы, а также про- дукты разложения смазки, которые смываются моющей жидкостью и уносятся в отстойник, не загрязняя тем самым

камеру смазки. I

Благодаря удалению с валков продуктов износа и продуктов разложения увеличению зоны охвата поверхности валков войлочными прижимами, которые создают дополнительную вторичную очистку поверхности валка, улучшаютс условия трения очага деформации за счет равномерного распределения смазки по всей его поверхности.

Таким образом, при работе устрой- ства можно иметь три зоны.

В первой зоне I-осуществляется подполировка поверхности валка по всей его образующей бочки от обработки алмазной лентой от системы роли- ков, т.е. происходит увеличение класса чистоты поверхности валка одновременно по всей образующей, что обеспечивает равномерный износ и полировку всей образующей валка.

Во второй зоне II осзществляется отвод продуктов износа валков и полосы, продуктов налипания металла на поверхность валка, а также продуктов разложения смазки из зоны полировки за счет ввода и вывода в полость моющей жидкости, в то время как в известных устройствах таких свойств не проявляется. Кроме того, в зоне II улучшаются условия охлаждения рабочей поверхности валков - чистые валки больше отдают тепло охлаждающей жидкости.

В третьей зоне III за счет наличия прижимов и увеличения зоны охвата или поверхности валка создается зона дополнительной очистки, зона подготовки поверхности к равномерному нанесению технологической смазки, зона, которая не дает возможности попадания проду ктов износа валков и полосы, а также продуктов разложения смазки в камеру смазки и очаг деформации, т.е. происходит вторичная (до

J5

20

5

25

,,,

,-

35

5

0

полнительная) очистка поверхности валка, что отсутствует в известных устройствах и повышает универсальность предлагаемого устройства.

Воздействие всех трех з&н (I, II, III) позволяет не только наносить на поверхность валка равномерную смазочную пленку, способную создать одинаковые условия трения в очаге деформации, но и предотвратить налипание металла на валки, избежать попадания продуктов износа валка и полосы, продуктов разложения смазки в камеру смазки и очаг деформации, а также улучшить условия охлаждения валков, что в конечном счете приводит к по- вьш1ению эффективности смазки, повьш1е- нию качества проката и срока службы валков.

За счет эвакуации продуктов износа из очага деформации расход валков снижается на 0,1-0,2 кг/т проката, а нанесение смазки с подшлифовкой рабочей поверхности валков позволяет получить чистоту поверхности проката HR 3,2-2 мкм, что на 1-2 класса Bbmie чистоты поверхности проката, полученного без применения предлагаемого устройства (HR 10,8 мкм).

Формула изобретения

Устройство для очистки и смазки рабочей поверхности прокатного валка, .содержащего кожух, прижатый к валку, и имеющий центральную полость с рядом последовательно охватывающих друг друга и герметично изолированных одна от другой замкнутых полостей, расположенных по периметру кожуха, отличающееся тем, что, с целью повьшхения качества проката и ресурса валка за счет эвакуации из очага деформации продуктов износа, обеспечения универсальности устройства, кожух снабжен механизмом шлифовки бочки валка, выполненным в виде приводной бесконечной ленты, размещенной в центральной полости кожуха, которая соединена с источником сжатого воздуха и с источником моющей жидкости, при этом на рабочую поверхность ленты нанесен слой абразивного материала, а полость смежная с центральной снабжена прижимом из пористого материала, расположенным в полости со стороны валка и соединена с источником сжатого воздуха, последующая за ней полость соедине513014996

на с источником технологической так же снабжена прижимом из пористо- смазки, и следующая полость соедине- го материала, расположенным в полос- на с источником сжатого воздуха и- ти со стороны валка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения технологической смазки на валки прокатных станов | 1978 |

|

SU772623A1 |

| Устройство для нанесения технологической смазки на валки прокатного стана | 1984 |

|

SU1186299A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2193936C1 |

| Способ очистки поверхности полосы при холодной прокатке на непрерывном стане | 1990 |

|

SU1784322A1 |

| Клеть для продольной прокатки | 1990 |

|

SU1745381A1 |

| Узел валков для прокатки полосы | 1989 |

|

SU1643127A1 |

| Устройство для шлифования прокатных валков в клети | 1980 |

|

SU933140A1 |

| Устройство для измерения температуры валков прокатного стана | 1981 |

|

SU1037982A1 |

| Способ получения технологического масла для холодной прокатки металлов | 1990 |

|

SU1765173A1 |

| Валок прокатной клети | 1986 |

|

SU1371726A1 |

Изобретение относится к прокатному производству, а именно к устройствам для очистки и смазки рабочей поверхности прокатных валков. Цель изобретения - повьшение качества проката и ресурса валка за счет эвакуации из очага деформации продуктов износа, обеспечение универсальности устройства. Устройство представляет собой кожух, опертый на бочку валка. Кожух выполнен разъемным и состоит А-А (0 сл со 4 со йгг.2

Редактор М.Бланар

Составитель Ю.Лямов

Техред М.Ходанич Корректор М.Демчик

Заказ 1176/9Тираж 481Подписное

ВНИИШ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Устройство для нанесения технологической смазки на валки прокатных станов | 1978 |

|

SU772623A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для охлаждения прокатных валков | 1982 |

|

SU1069892A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-04-07—Публикация

1985-03-12—Подача