Изобретение относится к области холодной обработки металлов давлением и может быть использовано для подачи штучных заготовок в рабочую зону пресса

Целью изобретения является повышение надежности работы.

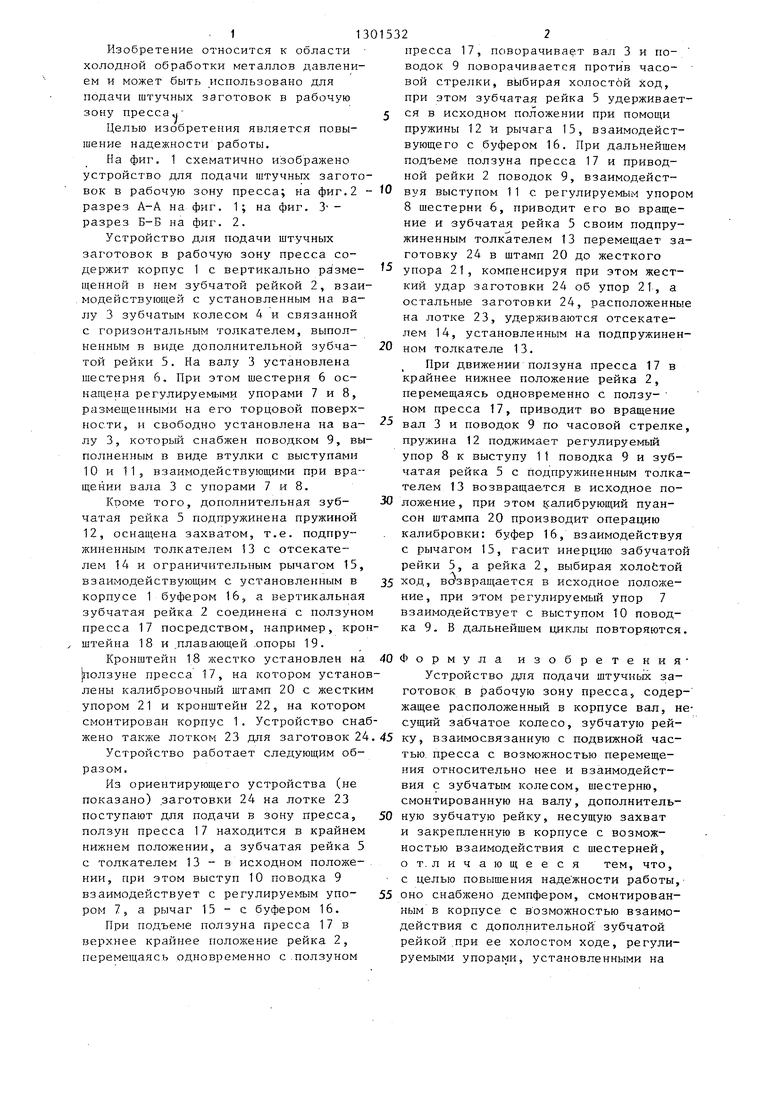

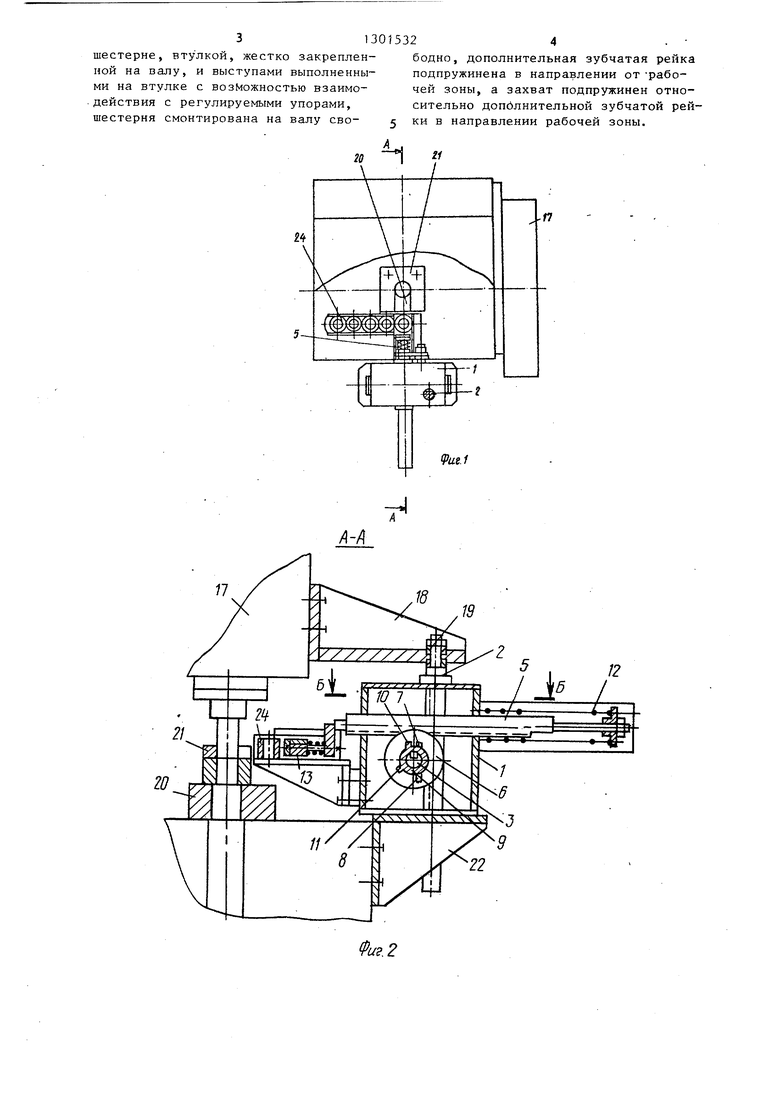

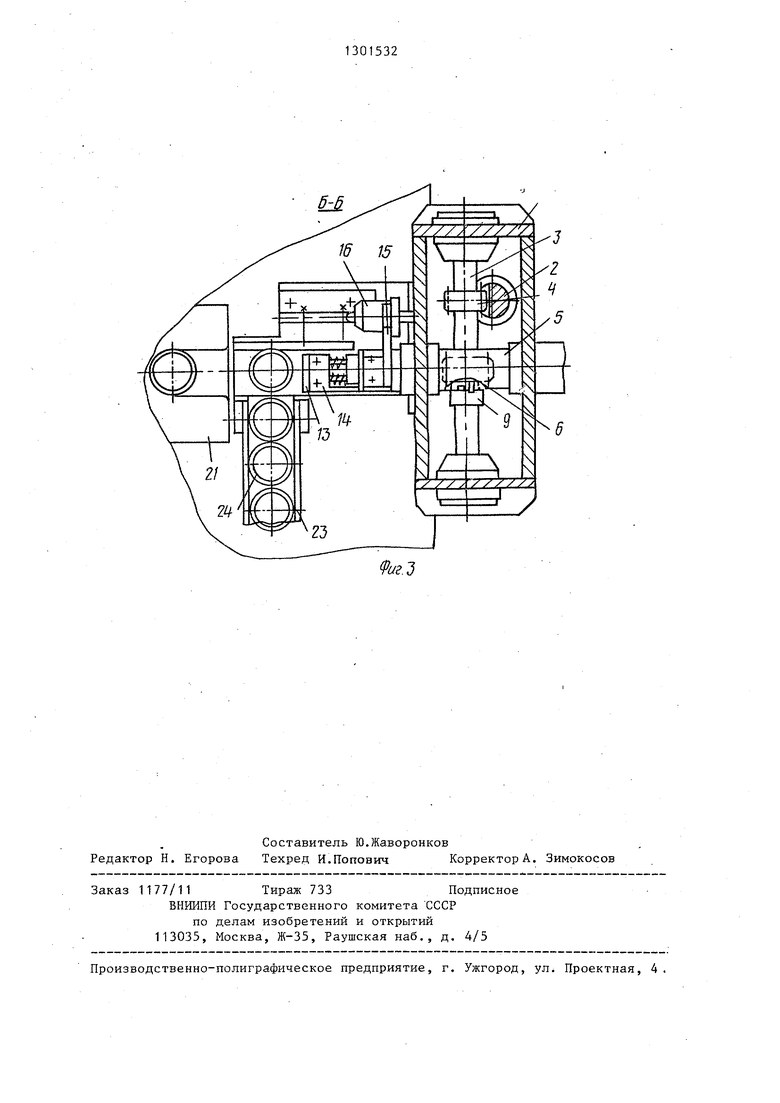

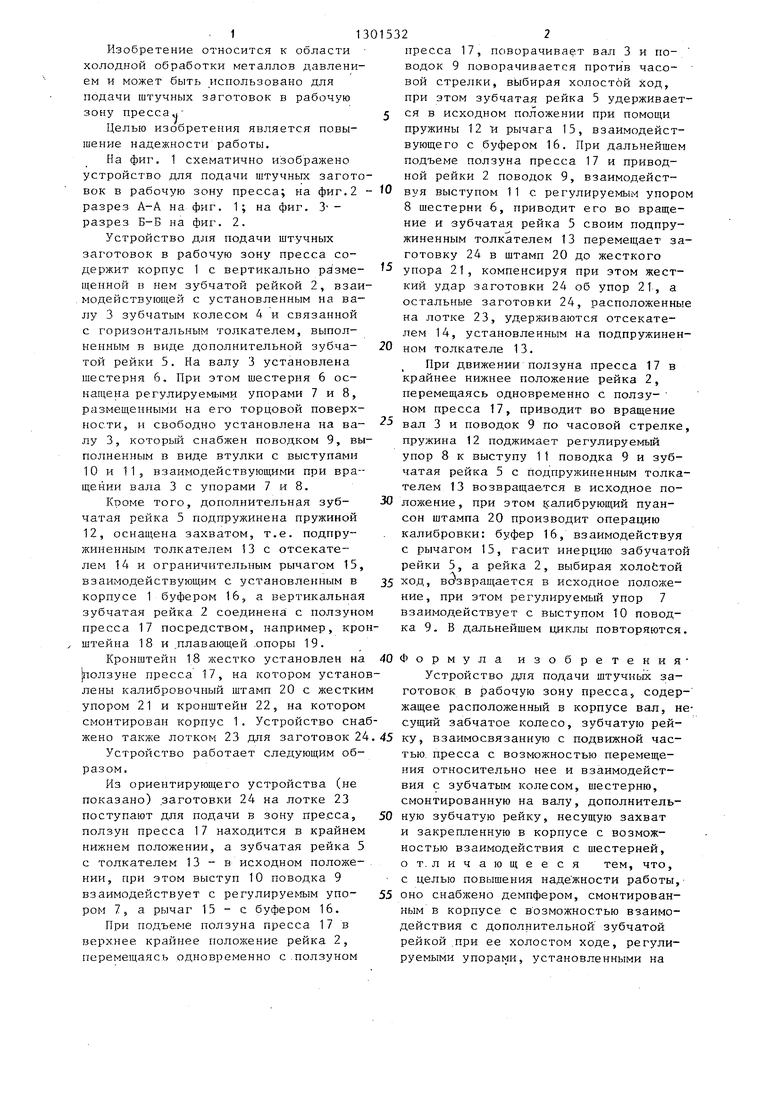

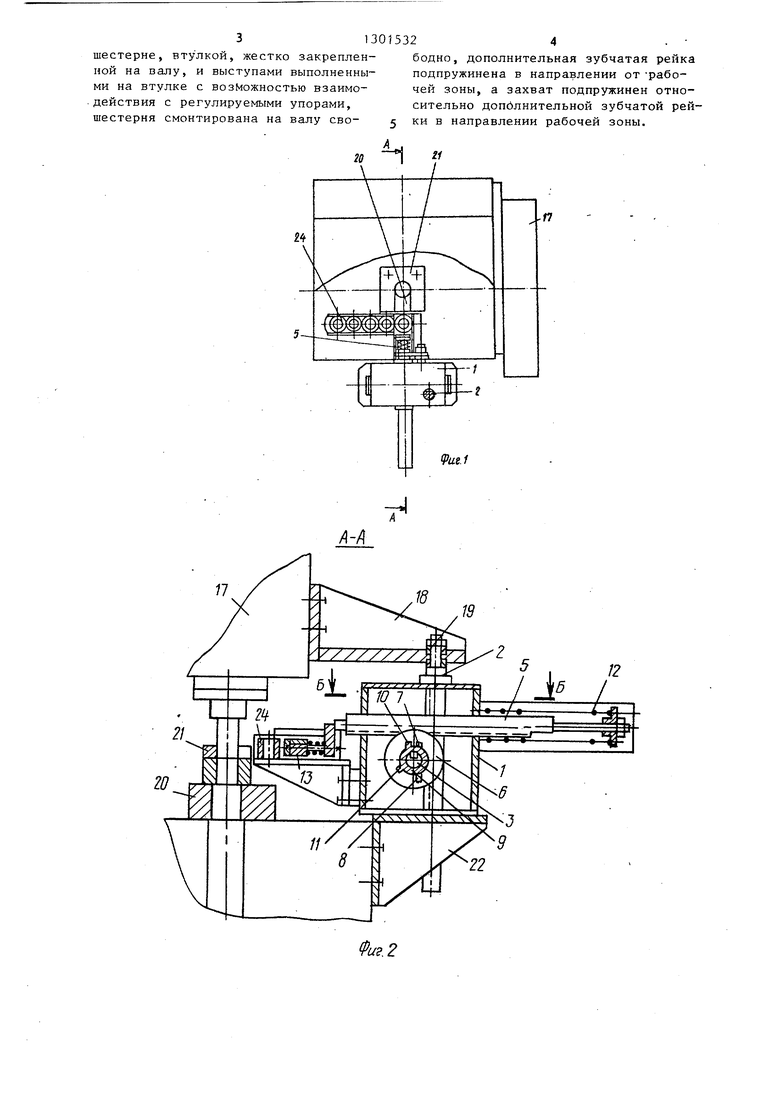

На фиг, 1 схематично изображено устройство для подачи штучных загото вок в рабочую зону пресса; на фиг.2 разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2.

Устройство для подачи штучных заготовок в рабочую зону пресса содержит корпус 1 с вертикально размещенной в нем зубчатой рейкой 2, взаимодействующей с установленным на валу 3 зубчатым колесом 4 и связанной с горизонтальным толкателем, выполненным в виде дополнительной зубчатой рейки 5. На валу 3 установлена шестерня 6. При этом шестерня 6 оснащена регулируемыми упорами 7 и 8, размещенными на его торцовой поверхности, и свободно установлена на валу 3, который снабжен поводком 9, выполненным в виде втулки с выступами 10 и 11, взаимодействующими при вра-- щении вала 3 с упорами 7 и 8.

Кроме того, дополнительная зубчатая рейка 5 подпружинена пружиной 12, оснащена захватом, т.е. подпружиненным толкателем 13 с отсекате- лем 14 и ограничительным рычагом 15, взаимодействующим с установленным в корпусе 1 буфером 16, а вертикальная зубчатая рейка 2 соединена; с ползуно

35 ход, возвращается в исходное положение, при этом регулируемый упор 7 взаимодействует с выступом 10 поводка 9. В дальнейшем циклы повторяются.

пресса 17 посредством, например, кронштейна 18 и .плавающей .опоры 19.

Кронштейн 18 жестко установлен на 40 Формула изобретения ползуне пресса 17, на котором установ- Устройство для подачи штучных за- лены калибровочный штамп 20 с жестким готовок в рабочую зону пресса, содер упором 21 и кронштейн 22, на котором жащее расположенный в корпусе вал, несмонтирован корпус 1. Устройство снаб- сущргй забчатое колесо, зубчатую рей- жено таклсе лотком 23 для заготовок 24.45 ку, взаимосвязанную с подвижной час- Устройство работает следующим образом.

Из ориентирующего устройства (не показано) заготовки 24 на лотке 23 поступают для подачи в зону пресса, ползун пресса 17 находится в крайнем нижнем положении, а зубчатая рейка 5 с толкателем 13 - в исходном положении, при этом выступ 10 поводка 9 взаимодействует с регулируемым упором 7, а рычаг 15 - с буфером 16.

При подъеме ползуна пресса 17 в верхнее крайнее положение рейка 2, перемещаясь одновременно с .ползуном

тью пресса с возможностью перемещения относительно нее и взаимодействия с зубчатым колесом, шестерню, смонтированную на валу, дополнитель50 ную зубчатую рейку, несущую захват и закрепленную в корпусе с возможностью взаимодействия с шестерней, от.личающееся тем, что, с целью повышения наде жности работы,55 оно снабжено демпфером, смонтированным в корпусе с возможностью взаимодействия с дополнительной зубчатой рейкой .при ее холостом ходе, регулируемыми упорами, установленными на

пресса 17, поворачивае.т вал 3 и поводок 9 поворачивается против часо- вой стрелки, выбирая холостой ход, при этом зубчатая рейка 5 удерживается в исходном положении при помощи пружины 12 И рычага 15, взаимодействующего с буфером 16. При дальнейшем подъеме ползуна пресса 17 и приводной рейки 2 поводок 9, взаимодейст- О вуя выступом 11 с регулируемым упором 8 шестерни 6, приводит его во враш;е- ние и зубчатая рейка 5 своим подпружиненным толкателем 13 перемещает заготовку 24 в штамп 20 до жесткого

5 упора 21, компенсируя при этом жесткий удар заготовки 24 об упор 21, а остальные заготовки 24, расположенные на лотке 23, удерживаются отсекате- лем 14, установленным на подпружинен20 ном толкателе 13.

При движении ползуна пресса 17 в крайнее нижнее положение рейка 2, перемещаясь одновременно с ползу- ном пресса 17, приводит во вращение

вал 3 и поводок 9 по часовой стрелке, пружина 12 поджимает регулируемый упор 8 к выступу 11 поводка 9 и зубчатая рейка 5 с подпружиненным толкателем 13 возвращается в исходное по30 ложение, при этом {салибрующий пуансон штампа 20 производит операцию калибровки: буфер 16, взаимодействуя с рычагом 15, гасит инерцию забучатой рейки 5, а рейка 2, выбирая холоЬтой

35 ход, возвращается в исходное положение, при этом регулируемый упор 7 взаимодействует с выступом 10 поводка 9. В дальнейшем циклы повторяются.

ормула изобретения Устройство для подачи штучных за- готовок в рабочую зону пресса, содержащее расположенный в корпусе вал, не сущргй забчатое колесо, зубчатую рей- ку, взаимосвязанную с подвижной час-

тью пресса с возможностью перемещения относительно нее и взаимодействия с зубчатым колесом, шестерню, смонтированную на валу, дополнительную зубчатую рейку, несущую захват и закрепленную в корпусе с возможностью взаимодействия с шестерней, от.личающееся тем, что, с целью повышения наде жности работы,оно снабжено демпфером, смонтированным в корпусе с возможностью взаимоействия с дополнительной зубчатой рейкой .при ее холостом ходе, регулируемыми упорами, установленными на

шестерне, втулкой, жестко закрепленной на валу, и выступами выполненными на втулке с возможностью взаимодействия с регулируемыми упорами, шестерня смонтирована на валу свободно, дополнительная зубчатая рейка подпружинена в направлении от -рабочей зоны, а захват подпружинен относительно допблнительной зубчатой рейки в направлении рабочей зоны.

Я

У

(Риг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи штучных заготовок в зону обработки | 1976 |

|

SU607625A1 |

| Устройство для отделения от стопы и подачи в рабочую зону пресса плоской заготовки | 1982 |

|

SU1060278A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ЗАГОТОВОК В ПРЕСС | 1993 |

|

RU2063287C1 |

| Станок для нарезания резьбы | 1990 |

|

SU1804977A1 |

| Автоматизированный комплекс для многономенклатурной штамповки деталей из штучных заготовок | 1986 |

|

SU1637909A1 |

| Устройство кривовязюка для отделениялиСТОВ OT СТОпы и пОдАчи иХ B РАбОчуюзОНу пРЕССА | 1978 |

|

SU799872A1 |

| Устройство для перемещения штучных заготовок | 1983 |

|

SU1215807A1 |

| Устройство Кривовязюка для вырубки заготовок из плоского материала | 1981 |

|

SU967622A1 |

| Пресс для вырубки заготовок из плоского материала | 1983 |

|

SU1119762A1 |

| Устройство Кривовязюка для вырубки заготовок из плоского материала | 1980 |

|

SU899210A1 |

Изобретение относится к области холодной обработки металлов давлением, в частности к устройствам для подачи штучных заготовок в рабочую зону пресса. Целью изобретения является повьшение надежности работы. Заготовка по лотку подается в зону загрузки. При движении ползуна пресса вниз приводится в движение зубчатая рейка, которая через шестерню и вал приводит в движение втулку с выступами. Выступы взаимодействуют с регулируемыми упорами, закрепленными на шестерне, свободно установленной на валу. Шестерня приводит в движение дополнительную зубчатую рейку, несущую подпружиненный относительно нее захват. Захват перемещает заготовку в рабочую зону пресса до взаимодействия ее с упором. При этом дополнительная зубчатая рейка перемещается, а захват стоит на месте, сжимая пружину, расположенную между ним и дополнительной зубчатой рейкой. При перемещении ползуна пресса вверх дополнительная зубчатая рейка перемещается в исходное положение под действием дополнительной пружины. 3 ил. Q S€ сл

| Малов А.Н | |||

| и Прейс В.Ф | |||

| Механизация и автоматизация штамповочных работ | |||

| М.: Машгиз, 1955, с | |||

| Вагонный распределитель для воздушных тормозов | 1921 |

|

SU192A1 |

| Деревянный коленчатый рычаг | 1919 |

|

SU150A1 |

Авторы

Даты

1987-04-07—Публикация

1985-10-14—Подача