Изобретение относится к станко - строению.

Цель изобретения - повышение производительности обработки путем регулирования подачи суппорта станка.

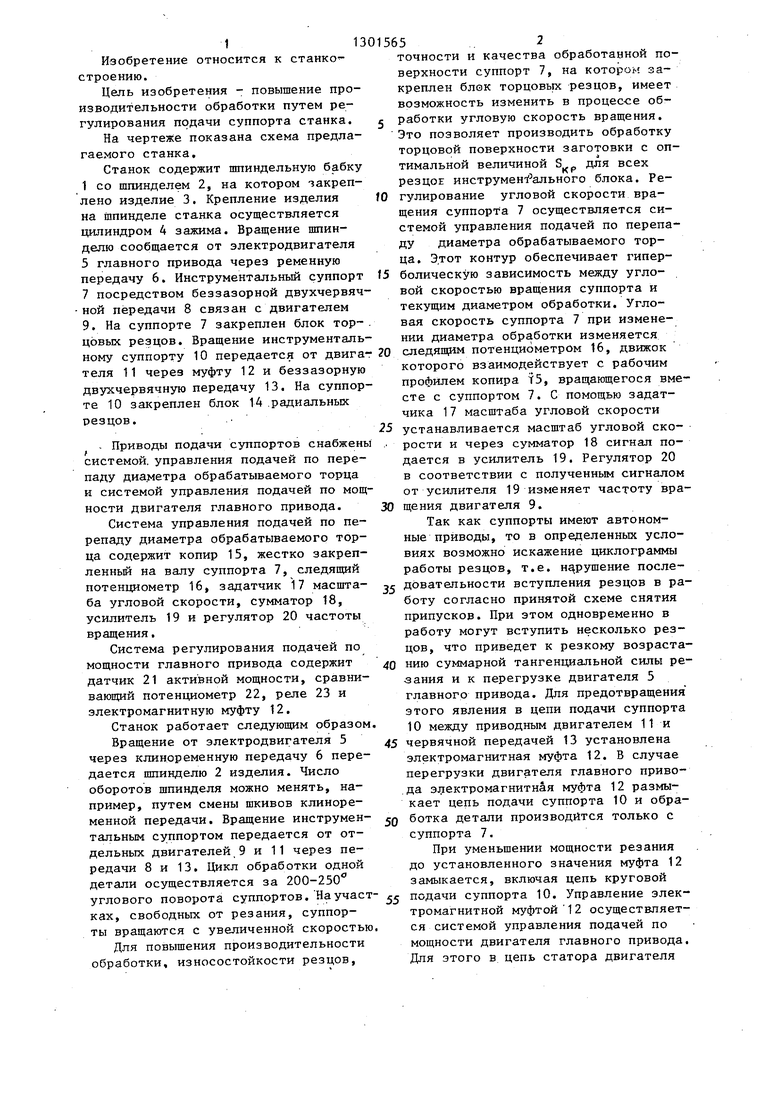

На чертеже показана схема предлагаемого станка.

Станок содержит шпиндельную бабку 1 со шпинделем 2, на котором закреплено изделие 3. Крепление изделия на Шпинделе станка осуществляется цилиндром 4 зажима. Вращение шпинделю сообщается от электродвигателя 5 главного привода через ременную передачу 6. Инструментальный суппорт 7 посредством беззазорной двухчервяч- ной передачи 8 связан с двигателем 9. На суппорте 7 закреплен блок тор-, цовых резцов. Вращение инструментальточности и качества обработанной по верхности суппорт 7, на котором закреплен блок торцовьрс резцов, имеет возможность изменить в процес-се обработки угловую скорость вращения. Это позволяет производить обработку торцовой поверхности заготовки с оп

тимальной величиной для всех

резцоЕ инструментального блока. Ре- fO гулирование угловой скорости вращения суппорта 7 осуществляется системой управления подачей по перепа ду диаметра обрабатываемого торца. Э.тот контур обеспечивает гипер- 15 болическую зависимость между угловой скоростью вращения суппорта и текущим диаметром обработки. Угловая скорость суппорта 7 при изменении диаметра обработки изменяется

ному суппорту 10 передается от двигаг 20 следящим потенциометром 16, движок теля 11 через муфту 12 и беззазорную двухчервячную передачу 13. На суппорте 10 закреплен блок 14 .радиальных резцов.

которого взаимодействует с рабочим профилем копира t5, вращающегося вм сте с суппортом 7. С помощью задат- чика 17 масштаба угловой скорости

25 устанавливается масштаб угловой ско рости и через сумматор 18 сигнал по дается в усилитель 19. Регулятор 20 в соответствии с полученным сигнало от усилителя 19 изменяет частоту вр

- Приводы подачи суппортов снабжен системой, управления подачей по перепаду диаметра обрабатываемого торца и системой управления подачей по мощности двигателя главного привода.

Система управления подачей по перепаду диаметра обрабатываемого торца содержит копир 15, жестко закреп- ленньй на валу суппорта 7, следящий потенциометр 16, задатчик 17 масштаба угловой скорости, сумматор 18, усилитель 19 и регулятор 20 частоты вращения.

Система регулирования подачей по мощности главного привода содержит датчик 21 активной мощности, сравнивающий потенциометр 22, реле 23 и злектромагнитную муфту 12.

Станок работает следующим образом

Вращение от электродвигателя 5 через клиноременную передачу 6 передается шпинделю 2 изделия. Число оборотов шпинделя можно менять, например, путем смены шкивов клиноре- менной передачи. Вращение инструментальным суппортом передается от отдельных двигателей 9 и 11 через передачи 8 и 13. Цикл обработки одной детали осуществляется за 200-250

углового поворота суппортов. Научает- подачи суппорта 10. Управление элекках, свободных от резания, суппорты вращаются с увеличенной скоростью.

Для повышения производительности обработки, износостойкости резцов.

15652

точности и качества обработанной поверхности суппорт 7, на котором закреплен блок торцовьрс резцов, имеет возможность изменить в процес-се обработки угловую скорость вращения. Это позволяет производить обработку торцовой поверхности заготовки с оптимальной величиной для всех

резцоЕ инструментального блока. Ре- гулирование угловой скорости вращения суппорта 7 осуществляется системой управления подачей по перепаду диаметра обрабатываемого торца. Э.тот контур обеспечивает гипер- болическую зависимость между угловой скоростью вращения суппорта и текущим диаметром обработки. Угловая скорость суппорта 7 при изменении диаметра обработки изменяется

следящим потенциометром 16, движок

которого взаимодействует с рабочим профилем копира t5, вращающегося вместе с суппортом 7. С помощью задат- чика 17 масштаба угловой скорости

устанавливается масштаб угловой ско- рости и через сумматор 18 сигнал подается в усилитель 19. Регулятор 20 в соответствии с полученным сигналом от усилителя 19 изменяет частоту вращения двигателя 9.

Так как суппорты имеют автономные приводы, то в определенных условиях возможно искажение циклограммы работы резцов, т.е. нарушение последовательности вступления резцов в работу согласно принятой схеме снятия припусков. При этом одновременно в работу могут вступить несколько резцов, что приведет к резкому возрастанию суммарной тангенхщальной силы резания и к перегрузке двигателя 5 главного привода. Для предотвращения этого явления в цепи подачи суппорта 10 между приводным двигателем 11 и

червячной передачей 13 установлена электромагнитная муфта 12. В случае перегрузки двигателя главного приво- да электромагнитная муфта 12 размыкает цець подачи суппорта 10 и обработка детали производится только с суппорта 7.

При уменьшении мощности резания до установленного значения муфта 12 замыкается, включая цепь круговой

тромагнитной муфтой 12 осуществляется системой управления подачей по мощности двигателя главного привода. Для этого в цепь статора двигателя

31301565

5 включен датчик 21 активной мощности, сигнал с которого сравнивается на потенциометре 22 с задающим сигналом. Если сигнал больше заданного, то включается реле- 23, обес г

точивая ту 12.

электромагни тную муфИспользование предлагаемого станка при обработке тел вращения позво- ляет значительно повысить производительность станка. Кроме того, обеспечение оптимальной подачи для всех резцов наладки позволяет повысить стойкость резцов, поднять точность обработки и уменьшить шероховатость обрабатьюаемой поверхности.

Редактор А. Козориз

Составитель Ю. Ельчанин

Техред Л.Сердюкова Корректор Л.Пилипенко

Заказ 1179/12Тираж 976Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

0

5

Формула изобретения Токарньш станок для торцовой тангенциальной обработки, содержащий ( пшиндельную бабку со шпинделем, суппорты с приводами их поворота,снабженные инструментальными дисками, установленные на валах, параллельных оси шпинделя, и систему управления перемещением суппортов, отличающийся тем, что, с целью повышения производительности обработки путем регулирования подачи суппорта, привод одного из суппортов снабжен дисковым копирой, установленным на валу с возможностью взаимодействия с введенным в станок следящим потенциометром, связанньм с системой уп- . равления перемещением суппортов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для токарной обработки | 1984 |

|

SU1192904A1 |

| Способ обработки деталей типа коленчатых валов и станок для его осуществления | 1986 |

|

SU1421473A1 |

| Способ токарной обработки | 1986 |

|

SU1371774A1 |

| ЧЕРВЯЧНАЯ ПЕРЕДАЧА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ И ИНСТРУМЕНТ ДЛЯ ЕЁ ВЫПОЛНЕНИЯ | 1998 |

|

RU2200262C2 |

| Устройство для поддержания постоянной скорости резания | 1979 |

|

SU875338A1 |

| Способ обработки деталей типа коленчатых валов | 1989 |

|

SU1763104A2 |

| Токарно-винторезный станок | 1981 |

|

SU1160926A3 |

| Устройство для управления токарнымСТАНКОМ | 1979 |

|

SU830314A1 |

| Аналого-цифровое устройство для управления токарным станком | 1980 |

|

SU947830A1 |

| Токарный станок для обработки канавок кулачков самоцентрирующих патронов | 1982 |

|

SU1077705A1 |

Изобретение относится к станкостроению. Целью изобретения является повьшение производительности путем регулирования подачи суппорта. Цри обработке детали инструментом, закрепленным на вращающемся суппорте 7, регулирование угловой скорости суппорта осуществляется системой управления, включающей следящим потенциометром 16, дйижок которого установлен с возможностью взаимодействия с копиром 15. С помощью задатчика 17 масщтаба угловой скорости устанавливается величина угловой скорости. Регулятор 20 в соответствии с полученным сигналом от усилителя 19 изменяет частоту вращения двигателя 9. 1 ил. S (Л

Авторы

Даты

1987-04-07—Публикация

1985-11-27—Подача