;о ю

1

Изобретение относится к области станкостроения.

Целью изобретения является повышение качества обработки детали и стойкости режущего инструмента.

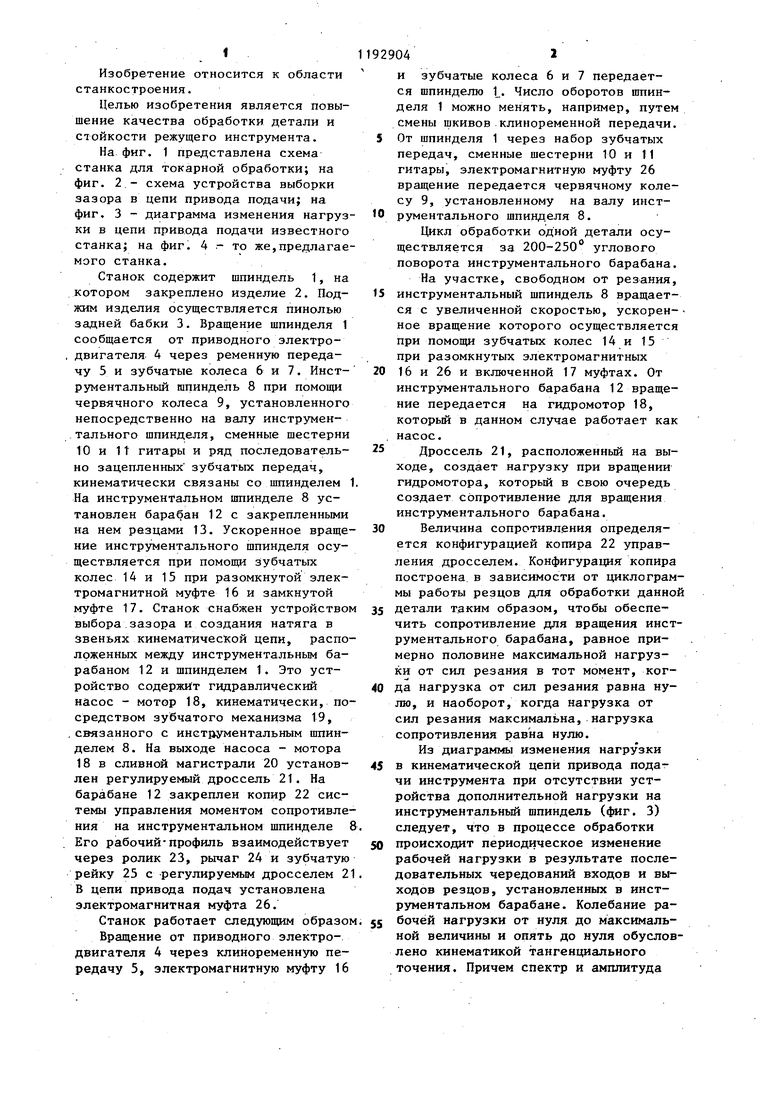

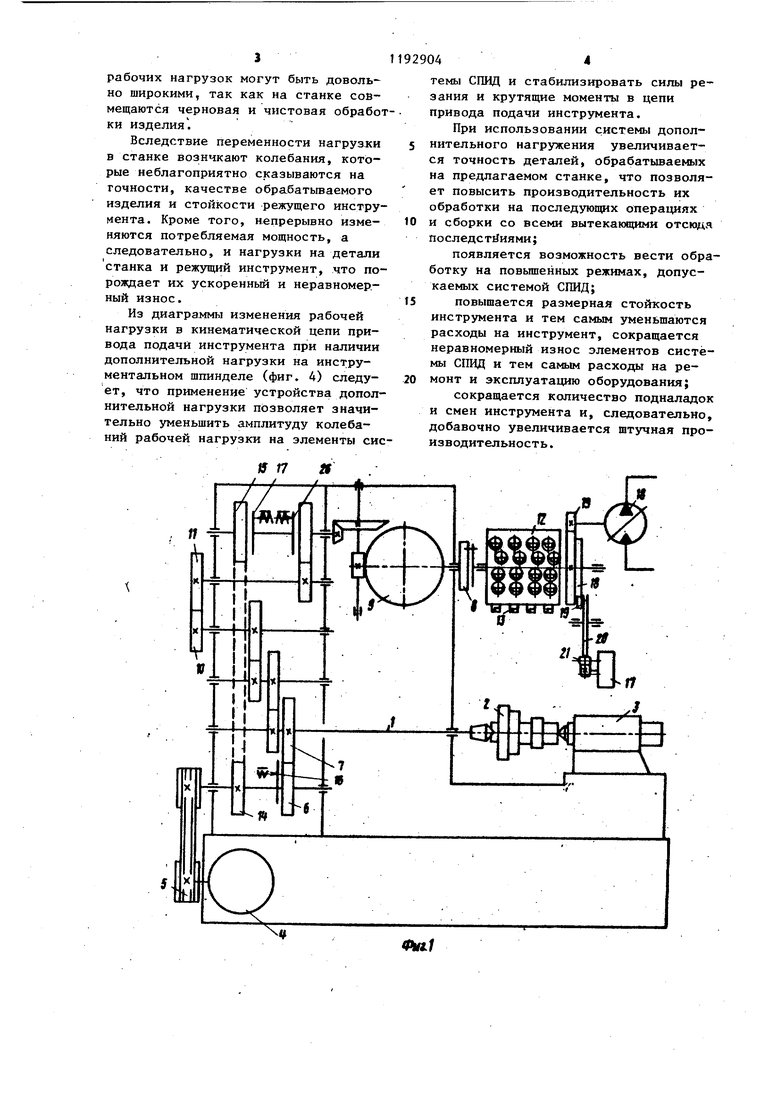

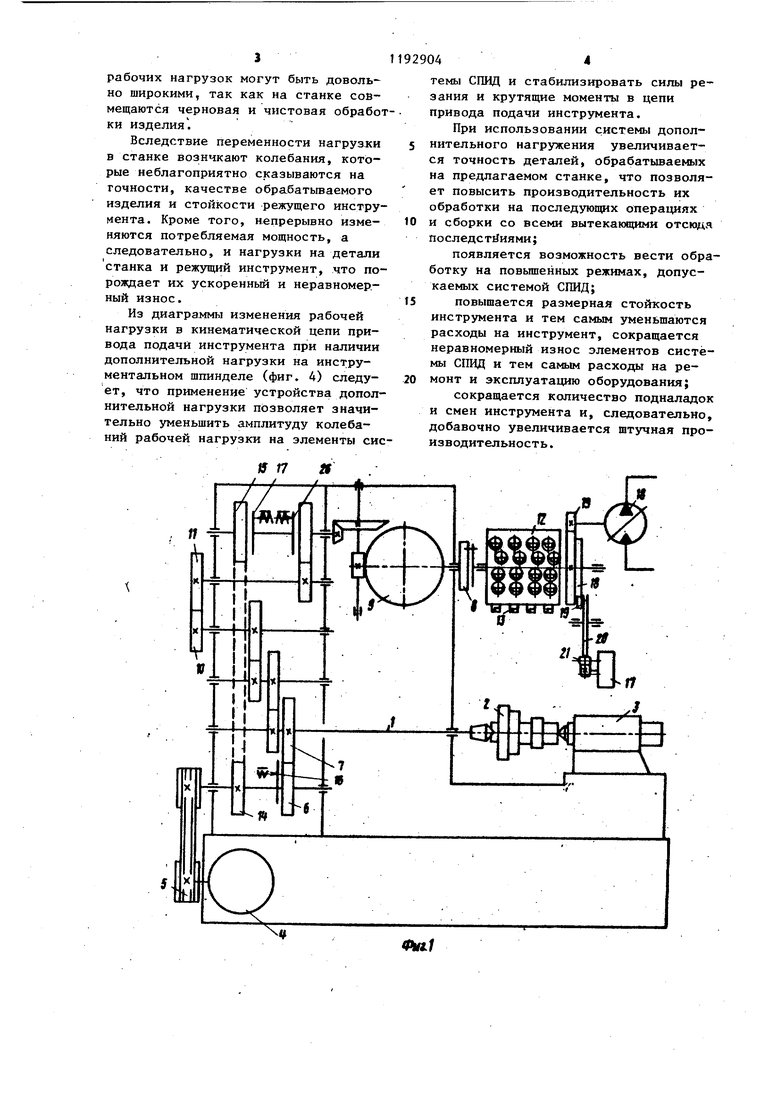

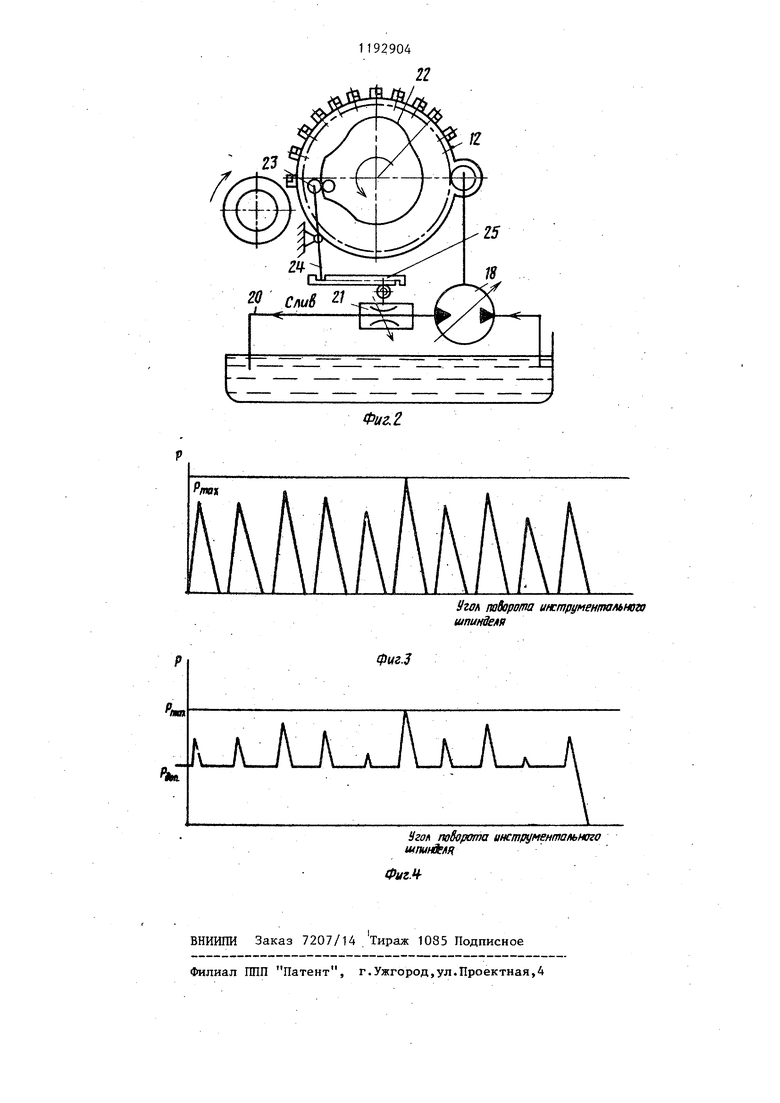

На фиг. 1 представлена схема станка для токарной обработки; на фиг. 2.- схема устройства выборки зазора в цепи привода подачи; на фиг. 3 - диаграмма изменения нагрузки в цепи прив.ода подачи известного станка; на фиг. 4 - то же,предлагаемого станка.

Станок содержит шпиндель 1, на котором закреплено изделие 2. Поджим изделия осуществляется пинолью задней бабки 3. Вращение шпинделя 1 сообщается от приводного электродвигателя 4 через ременную передачу 5 и зубчатые колеса 6 и 7. Инструментальный шпиндель 8 при помощи червячного колеса 9, установленного непосредственно на валу инструмен.тального шпинделя, сменные шестерни 10 и It гитары и ряд последовательно зацепленных зубчатых передач, кинематически связаны со шпинделем 1 На инструментальном шпинделе 8 установлен барабан 12 с закрепленными на нем резцами 13. Ускоренное вращение инструментального шпинделя осуществляется при помощи зубчатых колес 14 и 15 при разомкнутой электромагнитной муфте 16 и замкнутой муфте 17. Станок снабжен устройством выбора.зазора и создания натяга в звеньях кинематической цепи, расположенных между инструментальным барабаном 12 и шпинделем 1. Это устройство содержит гидравлический насос - мотор 18, кинематически, посредством зубчатого механизма 19, , связанного с инствдгментальным шпинделем 8. На выходе насоса - мотора 18 в сливной магистрали 20 установлен регулируемый дроссель 21. На барабане 12 закреплен копир 22 системы управления моментом сопротивления на инструментальном шпинделе 8 Его рабочий-профиль взаимодействует через ролик 23, рычаг 24 и зубчатую рейку 25 с регулируемым дросселем 21 В цепи привода подач установлена электромагнитная муфта 26.

Станок работает следующим образом

Вращение от приводного электродвигателя 4 через клиноременную передачу 5, электромагнитную муфту 16

29041

и зубчатые колеса 6 и 7 передается шпинделю 1. Число оборотов шпинделя 1 можно менять, например, путем смены шкивов клиноременной передачи. 5 От шпинделя 1 через набор зубчатых передач, сменные шестерни 10 и 11 гитары, электромагнитную муфту 26 вращение передается червячному колесу 9, установленному на валу инст0 рументального шпинделя 8.

Цикл обработки одной детали осуществляется за 200-250 углового поворота инструментального барабана. На участке, свободном от резания,

15 инструментальный шпиндель 8 вращается с увеличенной скоростью, ускорен-ное вращение которого осуществляется при помощи зубчатых колес 14 и 15 при разомкнутых электромагнитных

20 16 и 26 и включенной 17 муфтах. От инструментального барабана 12 вращение передается на гидромотор 18, который в данном случае работает как . насос.

5 Дроссель 21, расположенньй на выходе, создает нагрузку при вращении гидромотора, который в свою очередь создает сопротивление для вращения инструментального барабана.

30 Величина сопротивления определяется конфигурацией копира 22 управления дросселем. Конфигурация копира построена в зависимости от циклограммы работы резцов для обработки данной

5 детали т.аким образом, чтобы обеспечить сопротивление для вращения инструментального барабана, равное примерно половине максимальной нагрузки от сил резания в тот момент, когда нагрузка от сил резания равна нулю, и наоборот, когда нагрузка от сил резания максимальна, нагрузка сопротивления равна нулю.

Из диаграммы изменения нагрузки

5 в кинематической цепи привода подачи инструмента при отсутствии устройства дополнительной нагрузки на инструментальньй шпиндель (фиг. 3) следует, что в процессе обработки

0 происходит периодическое изменение рабочей нагрузки в результате последовательных чередований входов и выходов резцов, установленных в инструментальном барабане. Колебание рабочей нагрузки от нуля до максимальной величины и опять до нуля обусловлено кинематикой тангенциального точения. Причем спектр и амплитуда

3

рабочих нагрузок могут быть доволь но широкими, так как на станке совмещаются черновая и чистовая обработки изделия .

Вследствие переменности нагрузки в станке возникают колебания, которые неблагоприятно сказываются на точности, качестве обрабатьшаемого изделия и стойкости режущего инструмента. Кроме того, непрерывно изменяются потребляемая мощность, а следовательно, и нагрузки на детали станка и режущий инструмент, что порояздает их ускоренный и неравномерный износ.

Из диаграммы изменения рабочей нагрузки в кинематической цепи привода подачи инструмента при наличии дополнительной нагрузки на инструментальном шпинделе (фиг. 4) следует, что применение устройства дополнительной нагрузки позволяет значительно уменьшить амплитуду колебаний рабочей нагрузки на элементы сис29044

темы СПИД и стабилизировать силы резания и крутящие моменты в цепи привода подачи инструмента.

При использовании системы дополнительного нагружения увеличивается точность деталей, обрабатываемых на предлагаемом станке, что позволяет повысить производительность их обработки на последующих операциях

10 и сборки со всеми вытекающими отсвдця последствиями;

появляется возможность вести обработку на повьшгенных режимах, допускаемых системой СПИД;

Т5 повышается размерная стойкость инструмента и тем самым уменьшаются расходы на инструмент, сокращается неравномерный износ элементов системы СПИД и тем самым расходы на ремонт и эксплуатацию оборудования;

сокращается количество подналадок и смен инструмента и, следовательно, добавочно увеличивается штучная производительность.

2Q CAuS 2/ .

PF

/z

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки деталей типа коленчатых валов и станок для его осуществления | 1986 |

|

SU1421473A1 |

| Токарный станок для торцовой тангенциальной обработки | 1985 |

|

SU1301565A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1984 |

|

SU1349114A1 |

| Токарно-винторезный станок | 1981 |

|

SU982848A2 |

| Устройство для нарезания резьбы на токарных станках | 1990 |

|

SU1818178A1 |

| ПЕРЕНОСНОЙ МЕТАЛЛОРЕЖУЩИЙ СТАНОК | 1991 |

|

RU2027558C1 |

| Станок для нарезания зубчатых колес | 1987 |

|

SU1563871A1 |

| ЧЕРВЯЧНАЯ ПЕРЕДАЧА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ И ИНСТРУМЕНТ ДЛЯ ЕЁ ВЫПОЛНЕНИЯ | 1998 |

|

RU2200262C2 |

| Многошпиндельный шлифовальный станок | 1975 |

|

SU568536A1 |

| Устройство для обработки отверстий | 1980 |

|

SU876326A1 |

СТАНОК ДЛЯ ТОКАРНОЙ ОБРАБОТКИ, содержащий шпиндельную бабку со шпинделем изделия и инструмент тальным шпинделем, несущим резцовые блоки и оснащенным устройством выборки зазоров, отл.ичающийс я тем, что, с целью повьш1ения качества обработки детали и стойкости режущего инструмента, устройство выборки зазоров выполнено в виде гид равлического насоса - мотора с системой управления моментом сопротивления, включающей регулируемый дроссель, установленный на выходе насоса - мотора, и копир, размещенный на инструментальном шпинделе с возможностью взаимодействия с регулируемым дросселем через введенную в станок рычажно-реечную передачу.

%i

Угол тборота инструментальноу шпинЗеля

/гал поборота анструментаяьного

| СТАНОК ДЛЯ ТОКАРНОЙ ОБРАБОТКИ ИЗДЕЛИЙ ВРАЩАЮЩИМСЯ МНОГОЛЕЗВИЙНЫМ ИНСТРУМЕНТОМ | 0 |

|

SU279293A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-11-23—Публикация

1984-06-05—Подача