1

Изобретение относится к электрофизическим и электрохимическим методам обработки, в частности к устройствам для электроалмазного шлифования дисковым электродом-инструментом.

Цель изобретения - повышение точ- нос.ти обработки путем контроля размеров дискового электрода-инструмента во время обработки.

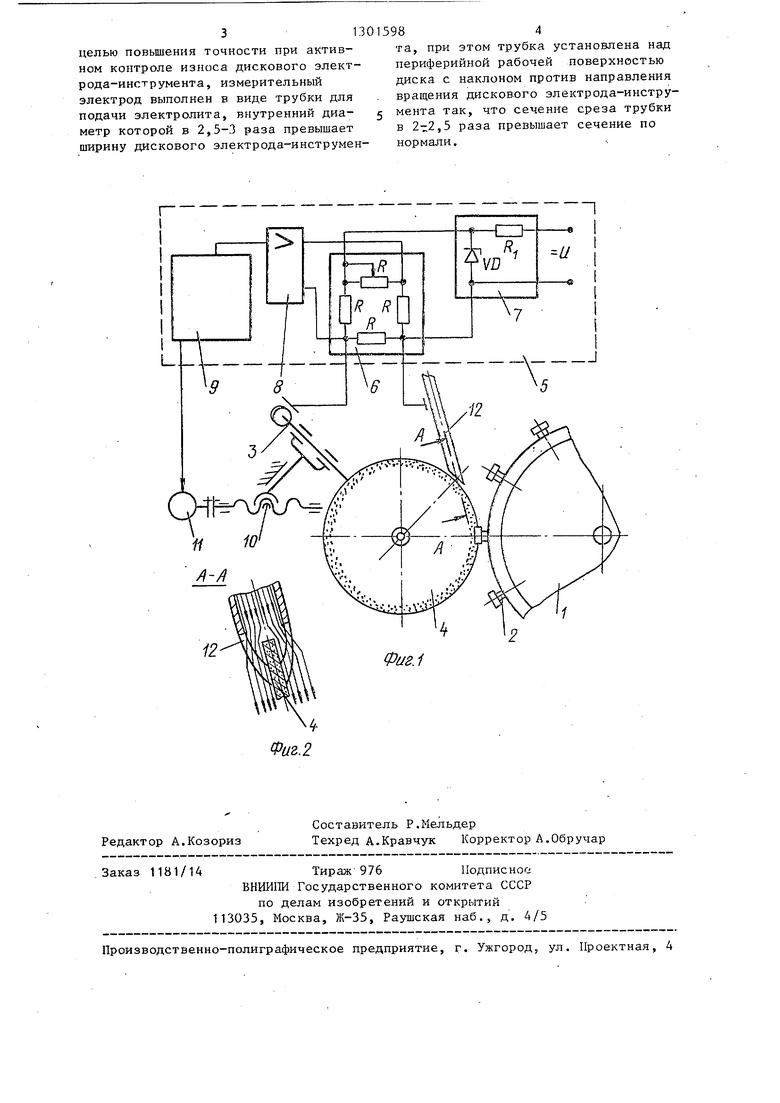

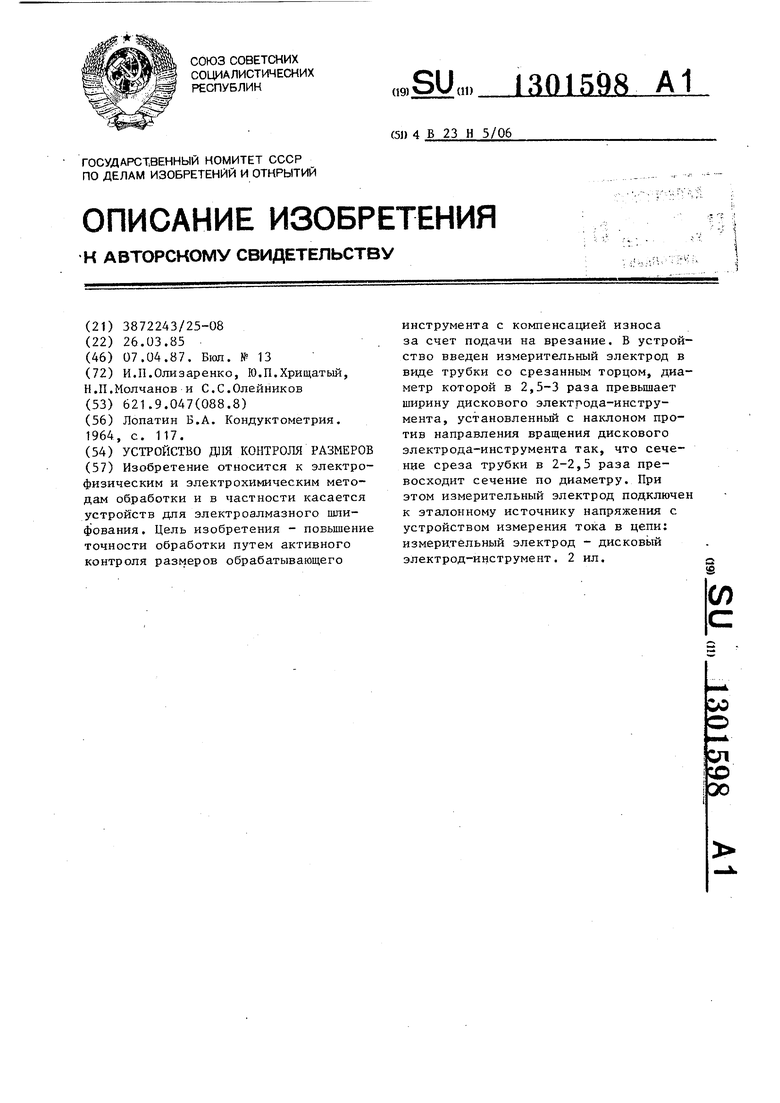

На фиг. 1 изображена блок-схема предлагаемого устройства; на фиг,2 - разрез А-А на фиг. 1.

Устройство содержит подающий диск 1, на котором закреплены обрабатываемые детали 2, вращающийся шпиндель 3, на валу которого закреплен диско- вьш электрод-инструмент 4. К последнему одним полюсом подключен блок 5 контроля, содержащий измеритель 6 в виде потенциометрического моста с плечами из сопротивлений R, источник 7 эталонного напряжершя со стабилизирующей цепьй с сопротивлением R и стабилизатором VD, на вход которой подают постоянное напряжение U, усилитель 8 и управляющее устройство 9 Кроме этого, устройство содержит механизм 10 подачи с приводом от электродвигателя 11 и измерительный электрод 12 в виде трубки со срезанным торцоМо Измерительный электрод 12 подключен к второму полюсу блока 5 контроля.

Трубка измерительного электрода 12 по внутреннему диаметру в 2,5 - 3 раза превышает ширину дискового электрода-инструмента 4. Измерительный электрод. 12 установлен с наклоном против направления вращения диска так, что сечение среза его трубки в 2-2,5 раза превосходит сечение по диаметру. Источник технологического тока (не показан) подключен к дисковому электроду-инстру- менту 4 и подающему диску 1.

Устройство работает следующим образом.

Через трубку измерительного электрода 12 подают чистый электролит. Включают источник 7 эталонного напряжения. Инструмент 4 и измерительный электрод 12 образуют при этом кондуктометрический датчик, выходной сигнал которого, фиксируемый усилителем 8j зависит от расстояния между торцом трубки измерительного электрода 12 и поверхностью инструмента 4.

Приводят во вращение шпиндель 3 с дисковьм электродом-инструментом 4.

Трубка измерительного электрода 12 по внутреннему диаметру в 2,5-3 раза превышает ширину дискового электрода-инструмента 4 и наклонена так, что сечение среза в 2-2,5 раза превосходит сечение по диаметру, обеспечивая услоёйя равномерного течения электролита и высокой точности измерения зазора между измерительным электродом 12 и дисковым электродом-инструментом 4.

Включают источник технологическо- 5 го напряжения и вращения подающего диска 1, подводят обрабатываемые детали 2 в зону обработки, где начинается процесс электроалмазного шлифования .

0 В процессе обработки детйли 2 дисковый электрод-инструмент 4 изнашивается. Это приводит к разбалансу моста 6, появлению выходного сигна- ла усилителя 8, индикации его в уп- 5 равляющем устройстве 9,

Если сигнал, поступающий в управляющее устройство 9, окажется достаточно большим, оно выработает выходной сигнал, поступающий на двигатель 11 механизма 10 подачи. Подача этого сигнала обеспечит перемещение дискового электрода-инструмента 4 на врезание, чем будет скомпенсирован его износ.

0

40

45

Устройство надежно фиксирует изменение размеров дискового электрода-инструмента 4 с точностью до 0,005 MICM при размещении измерительного электрода 12 на расстоянии до 1,5 мм от поверхности диска.

За счет компенсации износа инструмента повьшается точность электроалмазного шлифования при одновременном повьшении уровня автоматизации..

Формула изобретения

50 Устройство для контроля размеров межэлектродного расстояния между рабочими поверхностями основного и измерительного электродов, размещенных в среде электролита, содержащее

55 источник эталонного напряжения с измерителем тока нагрузки, подключенный к указанным электродам, о т- личающееся тем, что, с

целью повьпиення точности при активном контроле износа дискового электрода-инструмента, измерительный электрод выполнен в виде трубки для подачи электролита, внутренний диаметр которой в 2,5-3 раза превышает ширину дискового электрода-инструмента, при этом трубка установлена над периферийной рабочей поверхностью диска с наклоном против направления вращения дискового электрода-инстру- мента так, что сечение среза трубки в 2-2,5 раза превышает сечение по нормали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПОДВИЖНОГО НОЖА РОТОРНОЙ БРЕЮЩЕЙ ГОЛОВКИ ЭЛЕКТРОБРИТВЫ | 1993 |

|

RU2090319C1 |

| Способ электрообработки и устройство для его осуществления | 1990 |

|

SU1780950A1 |

| СБОРНЫЙ ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОАЛМАЗНОЙ РЕЗКИ | 2010 |

|

RU2432240C1 |

| Способ электроабразивной обработки и металлоабразивный инструмент для осуществления способа | 2020 |

|

RU2740682C1 |

| СПОСОБ ЭЛЕКТРОАБРАЗИВНОГО ШЛИФОВАНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ СЛОЖНОЙ ФОРМЫ | 2015 |

|

RU2602590C1 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ КОМБИНИРОВАННОЙ РЕЗКИ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ | 2017 |

|

RU2637868C1 |

| Электролит для электроалмазной обработки | 1986 |

|

SU1353587A1 |

| Способ алмазно-электрохимического шлифования | 1989 |

|

SU1701452A1 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ КОМБИНИРОВАННОЙ РЕЗКИ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ | 2015 |

|

RU2597843C1 |

| Способ ультразвуковой электроалмазнойОбРАбОТКи | 1979 |

|

SU831483A1 |

Изобретение относится к электрофизическим и электрохимическим методам обработки и в частности касается устройств для электроалмазного шлифования. Цель изобретения - повышение точности обработки путем активного контроля размеров обрабатывающего инструмента с компенсацией износа за счет подачи на врезание. В устройство введен измерительный электрод в виде трубки со срезанным торцом, диаметр которой в 2,5-3 раза превышает ширину дискового электрода-инструмента, установленньй с наклоном против направления вращения дискового электрода-инструмента так, что сечение среза трубки в 2-2,5 раза превосходит сечение по диаметру. При этом измерительный электрод подключен к эталонному источнику напряжения с устройством измерения тока в цепи: измерительный электрод - дисковь1й электрод-инструмент. 2 ил. 1СП со 00

i2

Фаг.2

Редактор А.Козориз

Составитель Р.Мельдер

Техред А.Кравчук Корректор А.Обручар

1181/14

Тираж 976 Подписное ВНИИ11И Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Лопатин Б.А | |||

| Кондуктометрия | |||

| Прибор для заливки свинцом стыковых рельсовых зазоров | 1925 |

|

SU1964A1 |

| Аппарат для испытания прессованных хлебопекарных дрожжей | 1921 |

|

SU117A1 |

Авторы

Даты

1987-04-07—Публикация

1985-03-26—Подача