1

Изобретение относится к машиностроению и может найти применение в различных видах оборудования, где необходимо позиционирование подвижных узлов.

Цель изобретения - расширение тенологических возможностей за счет регулирования величины и количества шагов позиционирования в широких прделах.

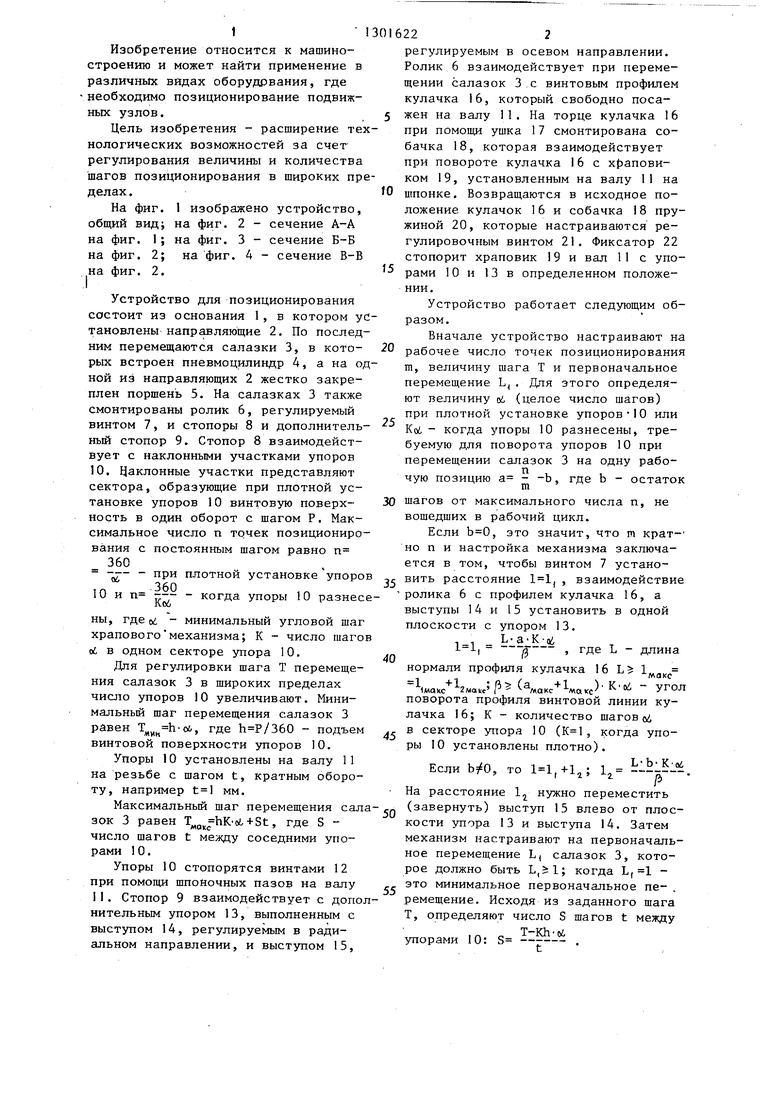

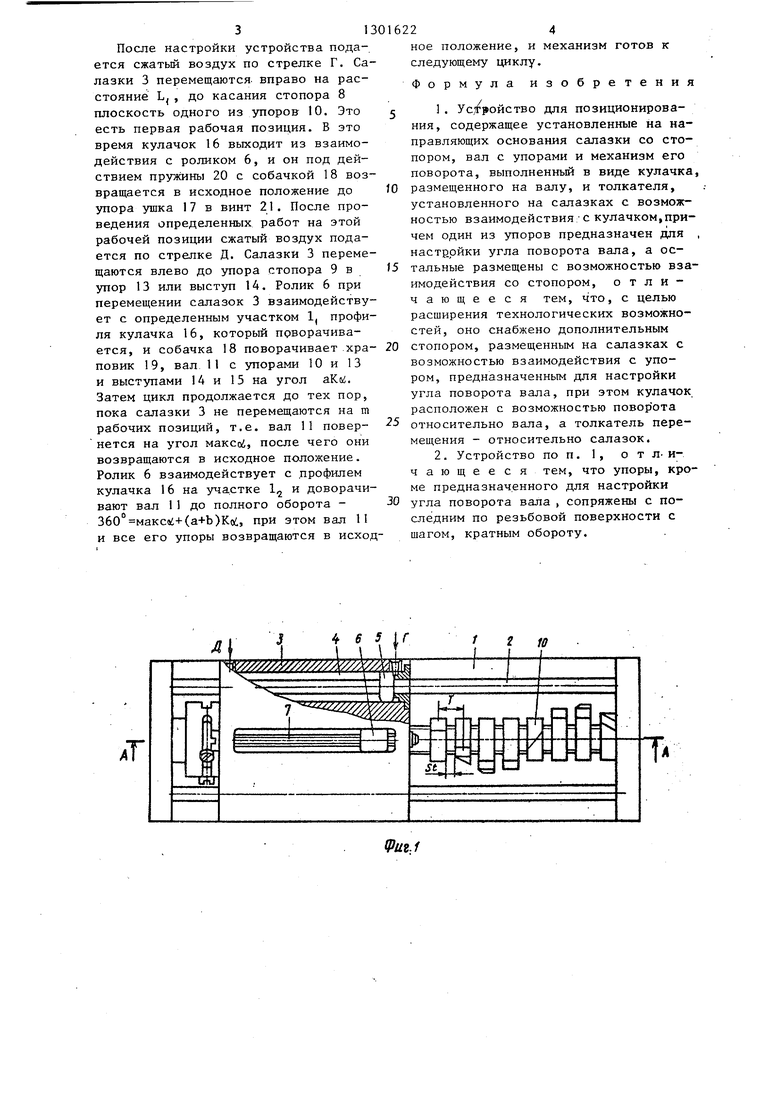

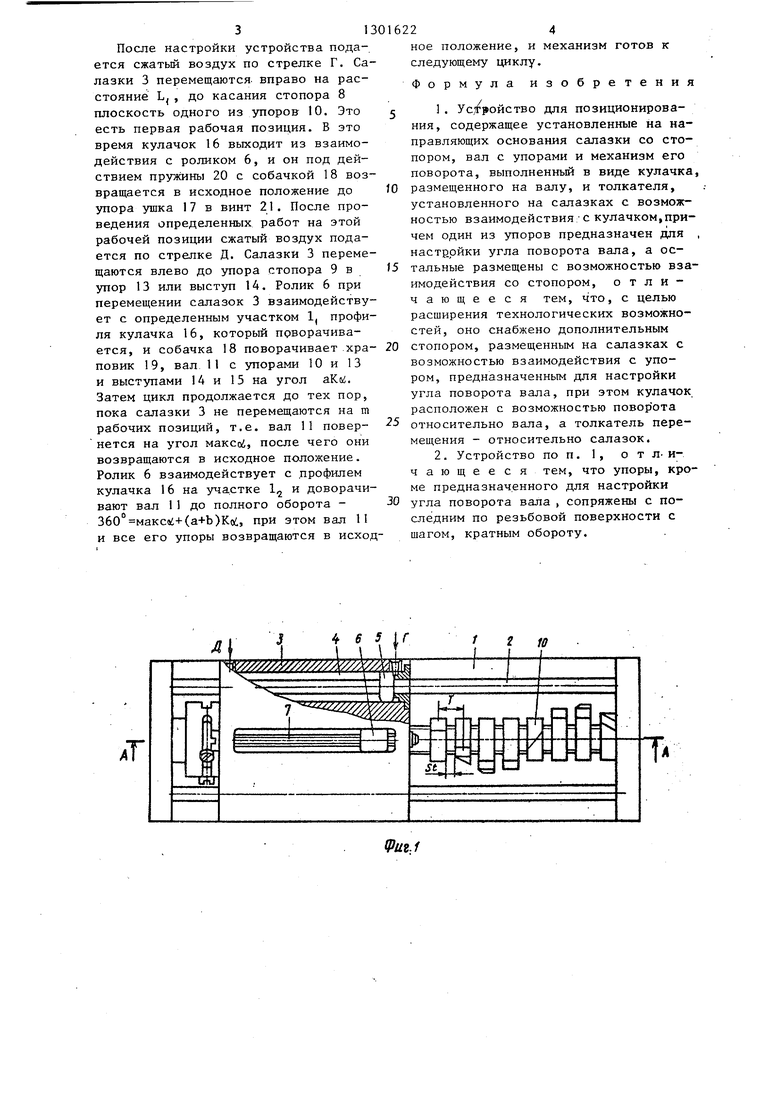

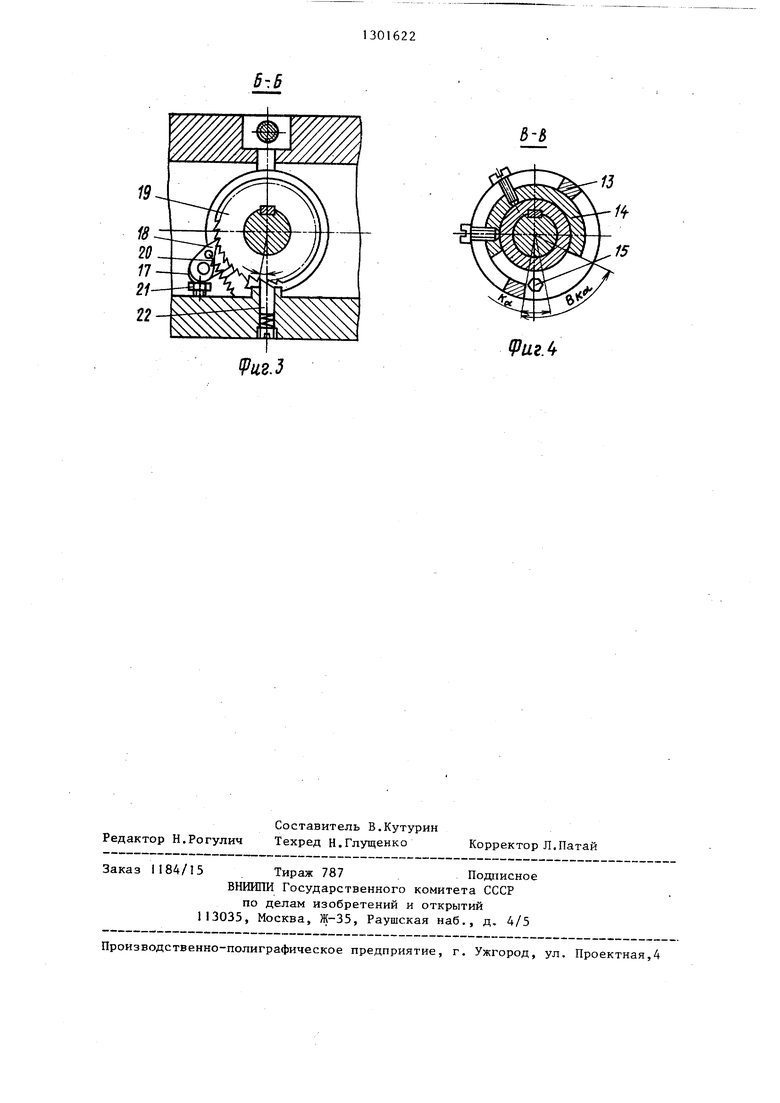

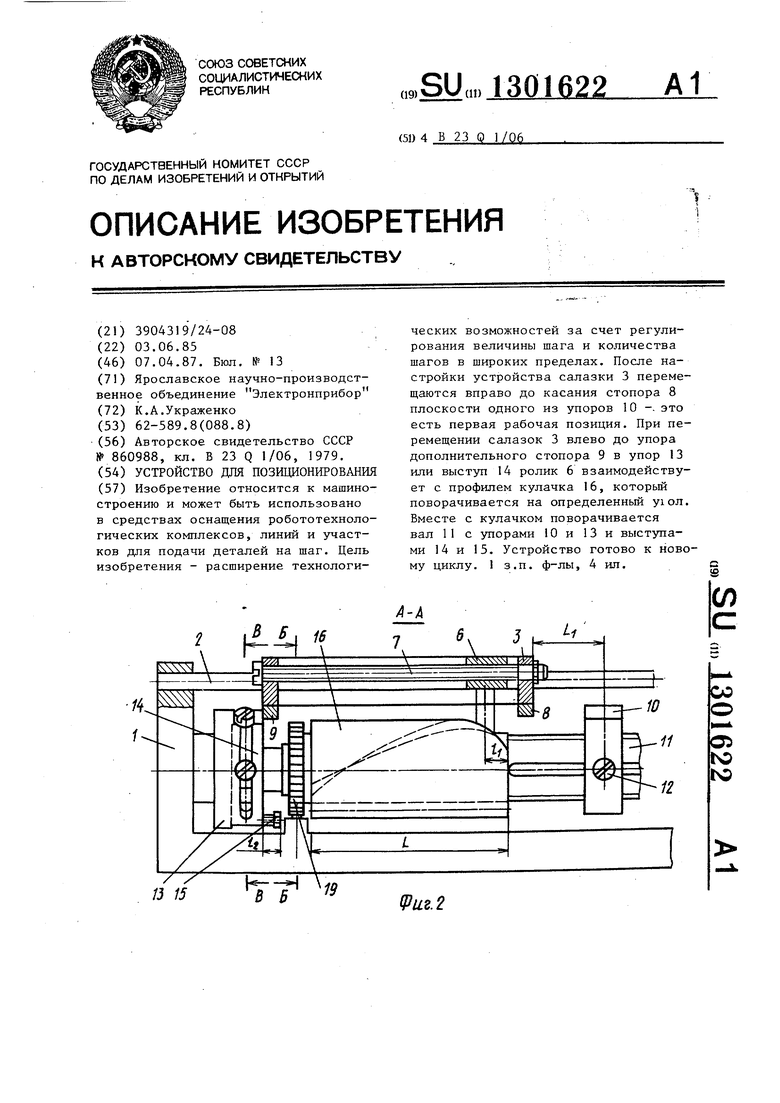

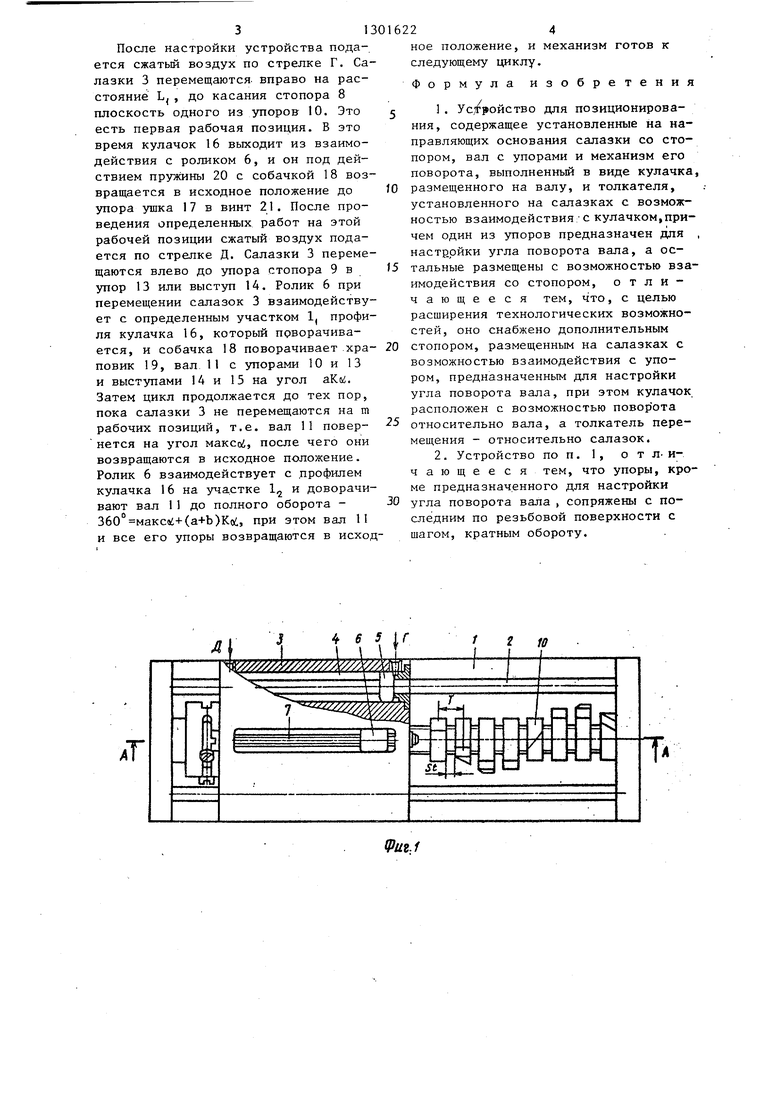

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-В на фиг. 2; на фиг. 4 - сечение В-В на фиг. 2.

Устройство работает следующим образом.

Вначале устройство настраивают на

Устройство для позиционирования состоит из основания 1, в котором установлены направляющие 2. По последним перемещаются салазки 3, в кото- 20 рабочее число точек позиционирования рых встроен пневмоцилиндр 4, а на од- „i, величину шага Т и первоначальное ной из направляющих 2 жестко закре- перемещение L , Для этого определяют величину oi (целое число шагов) при плотной установке упоров-10 или Коб - когда упоры 10 разнесены, треплен поршень 5. На салазках 3 также смонтированы ролик 6, регулируемый винтом 7, и стопоры 8 и дополнитель- ный стопор 9. Стопор 8 взаимодействует с наклонными участками упоров 10. Наклонные участки представляют сектора, образующие при плотной установке упоров 10 винтовую поверхность в один оборот с шагом Р. Максимальное число п точек позиционирования с постоянным шагом равно п 360

буемую для поворота упоров 10 при

перемещении салазок 3 на одну рабопчую позицию а- - -Ь, где b - остаток

30 шагов от максимального числа п, не вошедших в рабочий цикл.

Если , это значит, что m крат- но п и настройка механизма заключается в том, чтобы винтом 7 устано аб Р плотной установке упоров вить расстояние , , взаимодействие

10 и п -- - когда упоры 10 разнесеIXCO

ны, где ui - минимальный угловой шаг храпового механизма; К - число шагов oi в одном секторе упора 10.

Для регулировки шага Т перемещения салазок 3 в широких пределах число упоров 10 увеличивают. Минимальный шаг перемещения салазок 3 равен , где h P/360 - подъем винтовой поверхности упоров 10.

Упоры 10 установлены на валу 11 на резьбе с шагом t, кратным обороту, например мм.

Максимальный шаг перемещения салазок 3 равен T g|j hK oi,+St, где S - число шагов t между соседними упорами 10.

Упоры 10 стопорятся винтами 12 при помощи шпоночных пазов на валу II. Стопор 9 взаимодействует с допол- нительньм упором 13, выполненным с выступом 14, регулируемым в радиальном направлении, и выступом 15,

40

ролика 6 с профилем кулачка 16, а выступы 14 и 15 установить в одной плоскости с упором 13.

L-a-K-iji , , где L - длина

нормали профиля кулачка 16 L5 1„„

ел а КС

Iwaxc 2макс Р макс поворота профиля винтовой линии ку45

+ 1) K fti - угол

и линии : лачка 16; К - количество шагов а/, в секторе упора 10 (, когда упоL-b K ui

ры 10 установлены плотно). Если ,, то ,

50

55

1г 2- р

На расстояние 1 нужно переместить (завернуть) выступ 15 влево от плоскости упора 13 и выступа 14. Затем механизм настраивают на первоначальное перемещение L, салазок 3, которое должно быть L,5:l; когда L, 1 - это минимальное первоначальное перемещение. Исходя из заданного шага Т, определяют число S шагов t между

, T-Kh (si упорами 10: S - .

регулируемым в осевом направлении. Ролик 6 взаимодействует при перемещении салазок 3с винтовым профилем кулачка 16, который свободно посажен на валу 11. На торце кулачка 16 при помощи ушка 17 смонтирована собачка 18, которая взаимодействует при повороте кулачка 16 с храповиком 19, установленным на валу 11 на шпонке. Возвращаются в исходное положение кулачок 16 и собачка 18 пружиной 20, которые настраиваются регулировочным винтом 21. Фиксатор 22 стопорит храповик 19 и вал 11 с упо- рами 10 и 13 в определенном положении.

Устройство работает следующим образом.

Вначале устройство настраивают на

рабочее число точек позиционирования „i, величину шага Т и первоначальное перемещение L , Для этого определяют величину oi (целое число шагов) при плотной установке упоров-10 или Коб - когда упоры 10 разнесены, тре

буемую для поворота упоров 10 при

перемещении салазок 3 на одну рабопчую позицию а- - -Ь, где b - остаток

шагов от максимального числа п, не вошедших в рабочий цикл.

Если , это значит, что m крат- но п и настройка механизма заключается в том, чтобы винтом 7 установить расстояние , , взаимодействие

ролика 6 с профилем кулачка 16, а выступы 14 и 15 установить в одной плоскости с упором 13.

L-a-K-iji , , где L - длина

нормали профиля кулачка 16 L5 1„„

ел а КС

Iwaxc 2макс Р макс поворота профиля винтовой линии ку

+ 1) K fti - угол

и линии : лачка 16; К - количество шагов а/, в секторе упора 10 (, когда упоL-b K ui

ры 10 установлены плотно). Если ,, то ,

1г 2- р

На расстояние 1 нужно переместить (завернуть) выступ 15 влево от плоскости упора 13 и выступа 14. Затем механизм настраивают на первоначальное перемещение L, салазок 3, которое должно быть L,5:l; когда L, 1 - это минимальное первоначальное перемещение. Исходя из заданного шага Т, определяют число S шагов t между

, T-Kh (si упорами 10: S - .

После настройки устройства подается сжатый воздух по стрелке Г. Салазки 3 перемещаются вправо на расстояние L , до касания стопора 8 плоскость одного из упорон 10. Это есть первая рабочая позиция. В это время кулачок 16 выходит из взаимодействия с роликом 6, и он под действием пружины 20 с собачкой 18 возвращается в исходное положение до упора ушка 17 в винт 21. После проведения определенных работ на этой рабочей позиции сжатый воздух подается по стрелке Д. Салазки 3 перемещаются влево до упора стопора 9 в упор 13 или выступ 14. Ролик 6 при перемещении салазок 3 взаимодействует с определенным участком l профиля кулачка 16, который прворачива- ется, и собачка 18 поворачивает хра- повик 19, вал 11 с упорами 10 и 13 и выступами 14 и 15 на угол aKiS. Затем цикл продолжается до тех пор, пока салазки 3 не перемещаются на m рабочих позиций, т.е. вал 11 повер- нется на угол максой, после чего они возвращаются в исходное положение. Ролик 6 взаимодействует с профилем кулачка 16 на участке 1 и доворачи- вают вал 11 до полного оборота - (i;+(a+b)Koi, при этом вал 11 и все его упоры возвращаются в исход

5

0

5

0

кое положение, и механизм готов к следующему циклу.

Формула изобретения

1.Устройство для позиционирования, содержащее установленные на направляющих основания салазки со стопором, вал с упорами и механизм его поворота, выполненный в виде кулачка, размещенного на валу, и толкателя, установленного на салазках с возможностью взаимодействия; с кулачком,причем один из упоров предназначен для , настр.рйки угла поворота вала, а остальные размещены с возможностью взаимодействия со стопором, отличающееся тем, что, с целью расширения технологических возможностей, оно снабжено дополнительным стопором, размещенным на салазках с возможностью взаимодействия с упором, предназначенным для настройки угла поворота вала, при этом кулачок расположен с возможностью повор ота относительно вала, а толкатель перемещения - относительно салазок.

2.Устройство по п. 1, о т л- и- чающееся тем, что упоры, кроме предназначенного для настройки угла поворота вала , сопряжены с последним по резьбовой поверхности с шагом, кратным обороту.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХРАПОВОЙ МЕХАНИЗМ | 1966 |

|

SU224984A1 |

| Механизм перемещения исполнительного органа | 1987 |

|

SU1431910A1 |

| Устройство для автоматической смены кулачков зажимного патрона | 1985 |

|

SU1263437A1 |

| Станок для заточки многолезвийного инструмента с прямыми канавками | 1986 |

|

SU1395462A1 |

| ЗУБОШЕВИНГОВАЛЬНЫЙ СТАНОК | 1969 |

|

SU254314A1 |

| Металлорежущий станок | 1975 |

|

SU858550A3 |

| •СЕСОЮЗНАЯ ffATEHTW-TEXl'i-'JECHAH | 1973 |

|

SU381480A1 |

| Поворотно-делительный стол | 1982 |

|

SU1068263A1 |

| УСТРОЙСТВО для ПРОГРАММИРОВАНИЯ КООРДИНАТ | 1967 |

|

SU204097A1 |

| Полуавтомат для заточки многолезвийного инструмента с прямыми и винтовыми стружечными канавками | 1968 |

|

SU300047A1 |

Изобретение относится к машиностроению и может быть использовано в средствах оснащения робототехнологических комплексов, линий и участков для подачи деталей на шаг. Цель изобретения - расширение технологических возможностей за счет регулирования величины шага и количества шагов в широких пределах. После настройки устройства салазки 3 перемещаются вправо до касания стопора 8 плоскости одного из упоров 10 -. это есть первая рабочая позиция. При перемещении салазок 3 влево до упора дополнительного стопора 9 в упор 13 или выступ 14 ролик 6 взаимодействует с профилем кулачка 16, который поворачивается на определенный уюл. Вместе с кулачком поворачивается вал 11 с упорами 10 и 13 и выступами 14 и 15. Устройство готово к новому циклу. 1 з.п. ф-лы, 4 ил. с S

f г го

22

в-в

15

РигА

fPus.d

Редактор Н.Рогулич

Составитель В.Кутурин Техред Н.Глущенко

Заказ 1184/15 Тираж 787Подписное

ВНИКЛИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная,4

Корректор Л.Патай

| Крестовый стол | 1979 |

|

SU860988A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-04-07—Публикация

1985-06-03—Подача