Изобретение относится к промышленности строительных материалов и может быть использовано для получения плиток для полов, эксплуатируемых в условиях повышенной щелочности, например в цехах для производства асбоцементных изделий.

Цель изобретения - повышение щело- честойкости, морозостойкости и износостойкости, снижение усадки и температуры обжига.

В качестве глинистого компонента используют каолинит-гидрослюдистую глину следующего состава, мас.%: Si04 62,00; А1203 23,00; , 4,1; СаО 0,38; MgO 0,52; Na40 0,85;

1,25; органические примеси 0,34; п.п.п. 5,90.

Датолитовый концентрат - борсодер- жащий мелкодисперсный порошок белого цвета (отход производства бора) имеет следующий химический состав, мас.%: В203 15,5; СаО 35,75; SiO 42,5; Fe40, 2,5; FeO 1,0; А1503 1,7; MgO

0,3; СО 2. 5,25; H20 5,5.

Кальциево-силикатный шлам представляет собой отход камнепиления характеризуется существенным содержанием оксида кальция и имеет следующий химический состав, мас0%: SiO« 30,95; Fe203 10,43; А120Э 6,22; TiOe

сл

05

ел

00

ю

Јъ

0,23; CaO 27,68; MgO 1,71; S0 0, ,12; KZ0 1,60; n.rr.n. 20,16.

Образцы готовят по следующей технологии.

Отдозированные компоненты измельчают при влажности 40-60% (в зависимости от содержания глины) в шаровой мельнице до остатка на сетке № 0063 4-6%, Полученную суспензию высушивают до влажности 5-7% и готовят

пресс-порошок путем рассева на ситах № 0,5; 1; 2,5. Из полученного порошка на лабораторном прессе готовят таблетки диаметром 25 мм и весом 7 г при давлении 24 МПа. После этого образцы обжигают в муфельной печи при 1000°С.

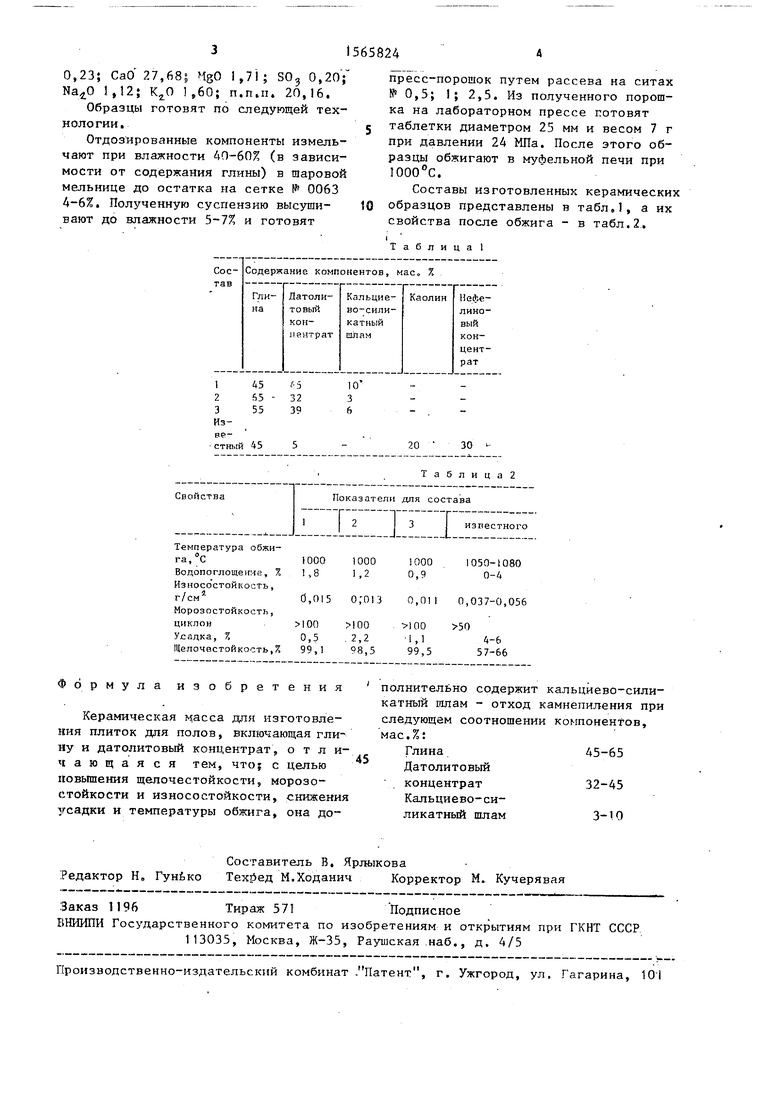

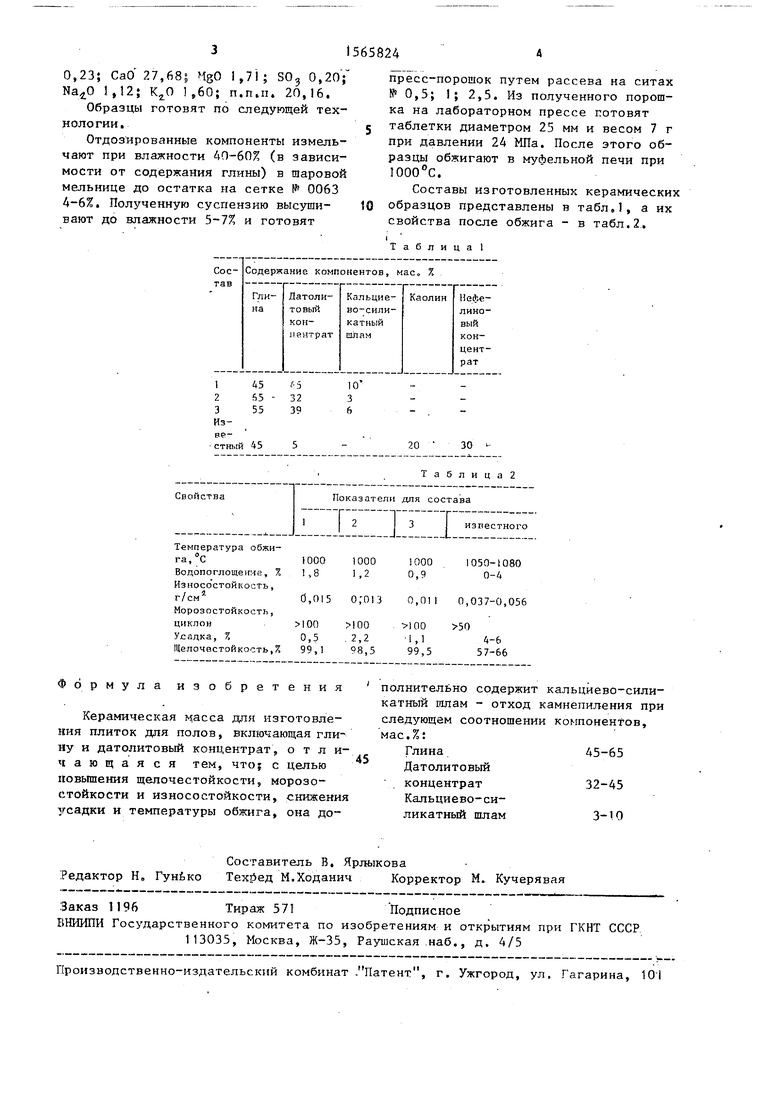

Составы изготовленных керамических образцов представлены в табл.1, а их свойства после обжига - в табл.2, i

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Нефриттованная глазурь | 1987 |

|

SU1590472A1 |

| Керамическая масса для изготовления плиток | 1990 |

|

SU1728182A1 |

| Керамическая масса | 1984 |

|

SU1261929A1 |

| Керамическая масса для изготовления фасадных плиток | 2017 |

|

RU2672685C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМОГРАНИТА | 2020 |

|

RU2768886C1 |

| Керамическая масса для изготовления плиток | 1987 |

|

SU1414833A1 |

| Глазурь | 1982 |

|

SU1057452A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2483040C1 |

| Керамическая масса | 1987 |

|

SU1560520A1 |

| Керамическая масса | 1981 |

|

SU1047873A1 |

Изобретение относится к промышленности строительных материалов и может быть использовано для получения плиток для полов, эксплуатируемых в условиях повышенной щелочности, например в цехах для производства асбоцементных изделий. С целью повышения щелочестойкости, морозостойкости, износостойкости, снижения усадки и температуры обжига, керамическая масса включает следующие компоненты, мас.%: глина 45 - 65, датолитовый концентрат 32 - 45, кальциево-силикатный шлам 3 - 10. Физико-механические показатели изделий следующие: температура обжига 1000°С, водопоглощение 1,8 - 0,9%, износостойкость 0,015 - 0,011 г/см2, морозостойкость более 100 циклов, усадка 0,5 - 2,2%, щелочестойкость 98,5 - 99,5%. 2 табл.

Формула изобретения

Керамическая масса для изготовления плиток для полов, включающая глину и датолитовый концентрат, о т л и- чающая ся тем, что; с целью повышения щелочестойкости, морозостойкости и износостойкости, снижения усадки и температуры обжига, она до

5

полнительно содержит кальциево-сили- катный шлам - отход камнепиления при следующем соотношении компонентов, мас.%:

Глина45-65

Датолитовый

концентрат32-45

Кальциево-силикатный шлам З- О

| Тарасевич Б.П | |||

| и др | |||

| Полибораты- модификаторы неспекающихся керамических масс | |||

| - Стекло и керамика, 1983, № 12, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Сырьевая смесь для изготовления керамических плиток | 1983 |

|

SU1204604A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-05-23—Публикация

1988-07-21—Подача