Изобретение относится к машиностроению, а именно к гидравлическим прессам.

Цель изобретения - расширение технологических возможностей путем увеличения числа рабочих ступеней усилий.

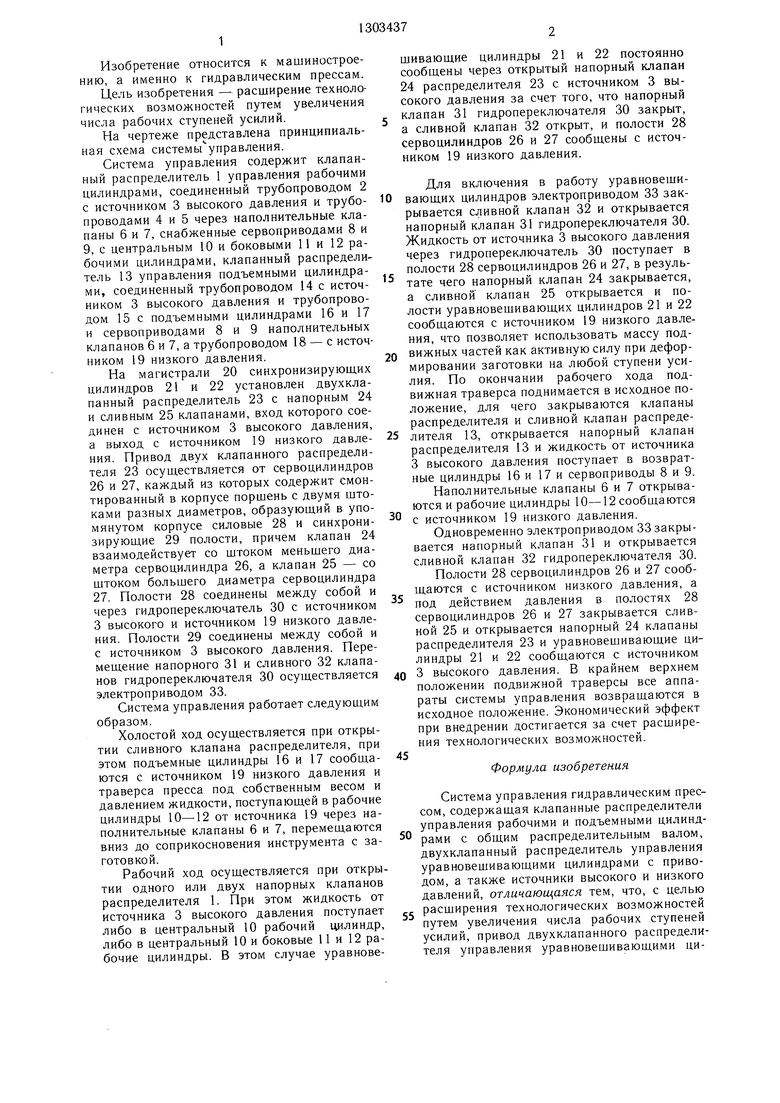

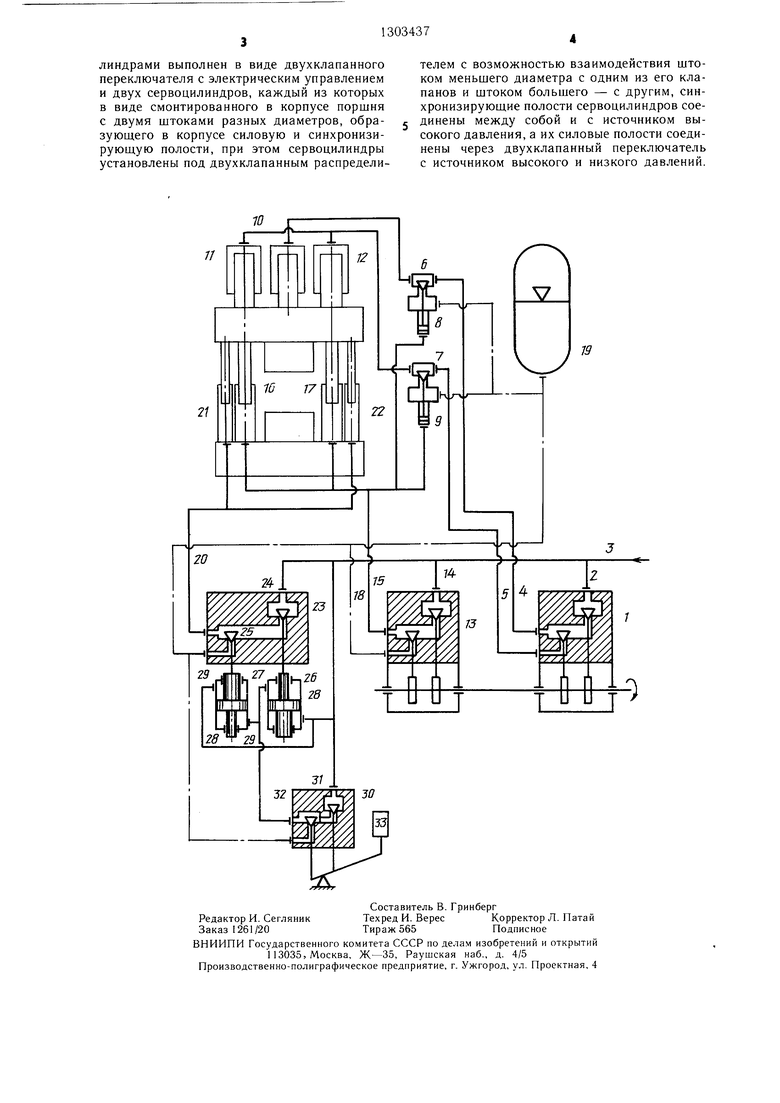

На чертеже представлена принципиальная схема системы управления.

Система управления содержит клапанный распределитель 1 управления рабочими цилиндрами, соединенный трубопроводом 2 с источником 3 высокого давления и трубопроводами 4 и 5 через наполнительные клапаны 6 и 7, снабженные сервоприводами 8 и 9, с центральным 10 и боковыми И и 12 рабочими цилиндрами, клапанный распределитель 13 управления подъемными цилиндрами, соединенный трубопроводом 14 с источником 3 высокого давления и трубопроводом 15 с подъемными цилиндрами 16 и 17 и сервоприводами 8 и 9 наполнительных клапанов б и 7, а трубопроводом 18 - с источником 19 низкого давления.

На магистрали 20 синхронизирующих цилиндров 21 и 22 установлен двухкла- панный распределитель 23 с напорным 24 и сливным 25 клапанами, вход которого соединен с источником 3 высокого давления, а выход с источником 19 низкого давления. Привод двух клапанного распределителя 23 осуществляется от сервоцилиндров 26 и 27, каждый из которых содержит смонтированный в корпусе поршень с двумя штоками разных диаметров, образующий в упомянутом корпусе силовые 28 и синхронизирующие 29 полости, причем клапан 24 взаимодействует со штоком меньшего диаметра сервоцилиндра 26, а клапан 25 - со штоком большего диаметра сервоцилиндра 27. Полости 28 соединены между собой и через гидропереключатель 30 с источником 3 высокого и источником 19 низкого давления. Полости 29 соединены между собой и с источником 3 высокого давления. Перемещение напорного 31 и сливного 32 клапанов гидропереключателя 30 осуществляется электроприводом 33.

Система управления работает следующим образом.

Холостой ход осуществляется при открытии сливного клапана распределителя, при этом подъемные цилиндры 16 и 17 сообщаются с источником 19 низкого давления и траверса пресса под собственным весом и давлением жидкости, поступающей в рабочие цилиндры 10-12 от источника 19 через наполнительные клапаны 6 и 7, перемещаются вниз до соприкосновения инструмента с заготовкой.

Рабочий ход осуществляется при открытии одного или двух напорных клапанов распределителя 1. При этом жидкость от источника 3 высокого давления поступает либо в центральный 10 рабочий цилиндр, либо в центральный 10 и боковые 11 и 12 рабочие цилиндры. В этом случае уравновешивающие цилиндры 21 и 22 постоянно сообщены через открытый напорный клапан 24 распределителя 23 с источником 3 высокого давления за счет того, что напорный клапан 31 гидропереключателя 30 закрыт, а сливной клапан 32 открыт, и полости 28 сервоцилиндров 26 и 27 сообщены с источником 19 низкого давления.

Для включения в работу уравновешивающих цилиндров электроприводом 33 закрывается сливной клапан 32 и открывается напорный клапан 31 гидропереключателя 30. Жидкость от источника 3 высокого давления через гидропереключатель 30 поступает в полости 28 сервоцилиндров 26 и 27, в результате чего напорный клапан 24 закрывается, а сливной клапан 25 открывается и полости уравновешивающих цилиндров 21 и 22 сообщаются с источником 19 низкого давления, что позволяет использовать массу подQ вижных частей как активную силу при деформировании заготовки на любой ступени усилия. По окончании рабочего хода подвижная траверса поднимается в исходное положение, для чего закрываются клапаны распределителя и сливной клапан распреде5 лителя 13, открывается напорный клапан распределителя 13 и жидкость от источника 3 высокого давления поступает в возвратные цилиндры 16 и 17 и сервоприводы 8 и 9. Наполнительные клапаны 6 и 7 открываются и рабочие цилиндры 10-12 сообщаются

с источником 19 низкого давления.

Одновременно электроприводом 33 закрывается напорный клапан 31 и открывается сливной клапан 32 гидропереключателя 30. Полости 28 сервоцилиндров 26 и 27 сообщаются с источником низкого давления, а

под действием давления в полостях 28 сервоцилиндров 26 и 27 закрывается сливной 25 и открывается напорный 24 клапаны распределителя 23 и уравновешивающие цилиндры 21 и 22 сообщаются с источником

0 3 высокого давления. В крайнем верхнем положении подвижной траверсы все аппараты системы управления возвращаются в исходное положение. Экономический эффект при внедрении достигается за счет расширения технологических возможностей.

45

Формула изобретения

Система управления гидравлическим прессом, содержащая клапанные распределители управления рабочими и подъемными цилиндрами с общим распределительным валом, двухклапанный распределитель управления уравновешивающими цилиндрами с приводом, а также источники высокого и низкого давлений, отличающаяся тем, что, с целью

расширения технологических возможностей путем увеличения числа рабочих ступеней усилий, привод двухклапанного распределителя управления уравновешивающими цилиндрами выполнен в виде двухклапанного переключателя с электрическим управлением и двух сервоцилиндров, каждый из которых в виде смонтированного в корпусе поршня с двумя штоками разных диаметров, образующего в корпусе силовую и синхронизирующую полости, при этом сервоцилиндры установлены под двухклапанным распределителем с возможностью взаимодействия штоком меньшего диаметра с одним из его клапанов и штоком большего - с другим, синхронизирующие полости сервоцилиндров соединены между собой и с источником высокого давления, а их силовые полости соединены через двухклапанный переключатель с источником высокого и низкого давлений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления гидравлическим прессом | 1985 |

|

SU1242403A1 |

| Система управления гидравлическим ковочным прессом | 1982 |

|

SU1038256A1 |

| Система управления гидравлическим прессом | 1977 |

|

SU707831A1 |

| Система управления гидравлическим прессом | 1976 |

|

SU702644A1 |

| Пресс гидравлический | 1979 |

|

SU831636A1 |

| Система управления гидравлическим прессом | 1982 |

|

SU1057300A1 |

| Привод гидравлического пресса | 1978 |

|

SU765019A1 |

| СИСТЕМА УПРАВЛЕНИЯ ГИДРАВЛИЧЕСКИМ ПРЕССОМ | 1973 |

|

SU380478A1 |

| Система управления гидравлическим прессом | 1987 |

|

SU1479327A1 |

| Система управления гидравлическим прессом | 1989 |

|

SU1636252A1 |

Изобретение относится к области машиностроения, а именно к гидравлическим прессам. Цель изобретения - расширение технологических возможностей - достигается за счет того, что управление клапанами уравновешиваюших цилиндров осу- ш,ествляетса сервоцилиндрами со штоками разных диаметров. Полости сервоцилинд- ров соединены через гидропереключатель с источниками высокого и низкого давлений. В результате уравновешиваюш,ие цилиндры могут быть включены и выключены на любом участке хода и на любой ступени усилия. 1 ил. 00 о ОО СО

Редактор И. Сегляник Заказ 1261/20

Составитель В. Гринберг Техред И. ВересКорректор Л. Патай

Тираж 565Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Розанов Б | |||

| В | |||

| Гидравлические прессы | |||

| М.: Машгиз, 1959, с | |||

| Приспособление для постепенного включения и выключения фрикционных муфт в самодвижущихся экипажах и т.п. | 1919 |

|

SU356A1 |

| Катодная трубка Брауна | 1922 |

|

SU330A1 |

| Белов А | |||

| Ф | |||

| и др | |||

| Объемная штамповка на гидравлических прессах | |||

| М.: Машиностроение, 1971, с | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1987-04-15—Публикация

1985-12-24—Подача