11303634

Изобретение относится к оборудова- жены щели

нию для нанесения гальванотехнических

покрытий и может быть использовано

для электролитического нанесения (или .снятия) металла на внутренние поверх-

нести обрабатываемых деталей.

Цель изобретения - интенсификация

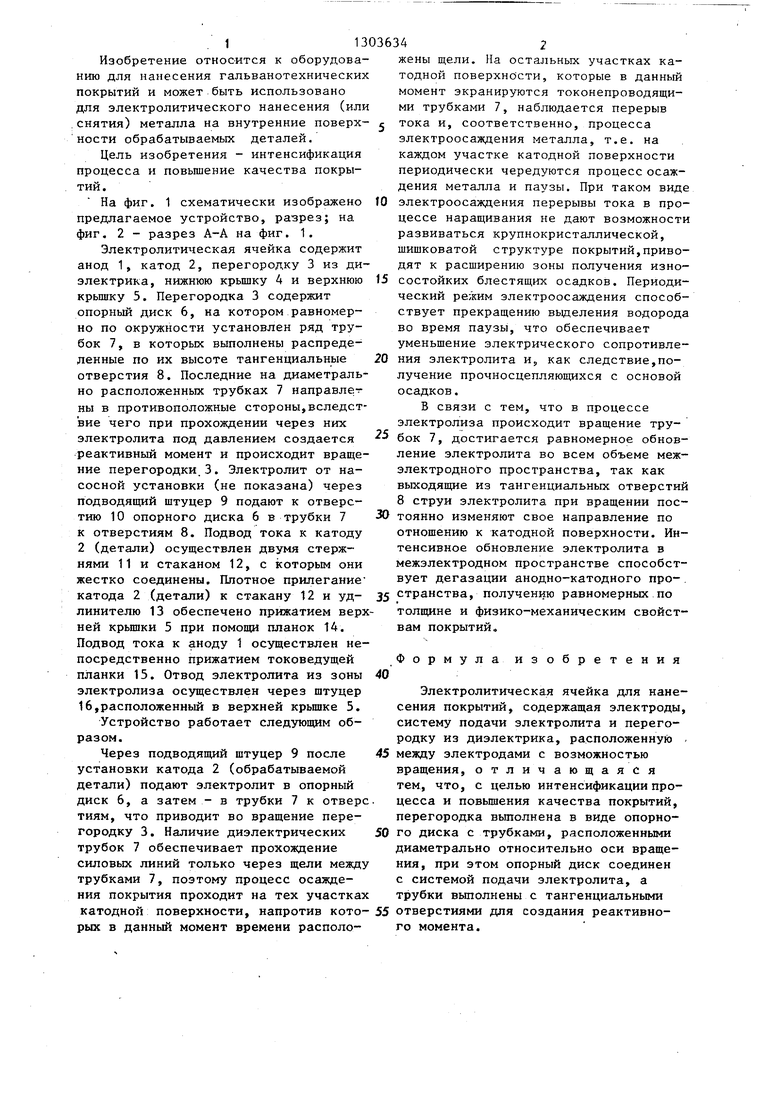

процесса и повышение качества покрытий. На фиг. 1 схематически изображено 10

предлагаемое устройство, разрез; на

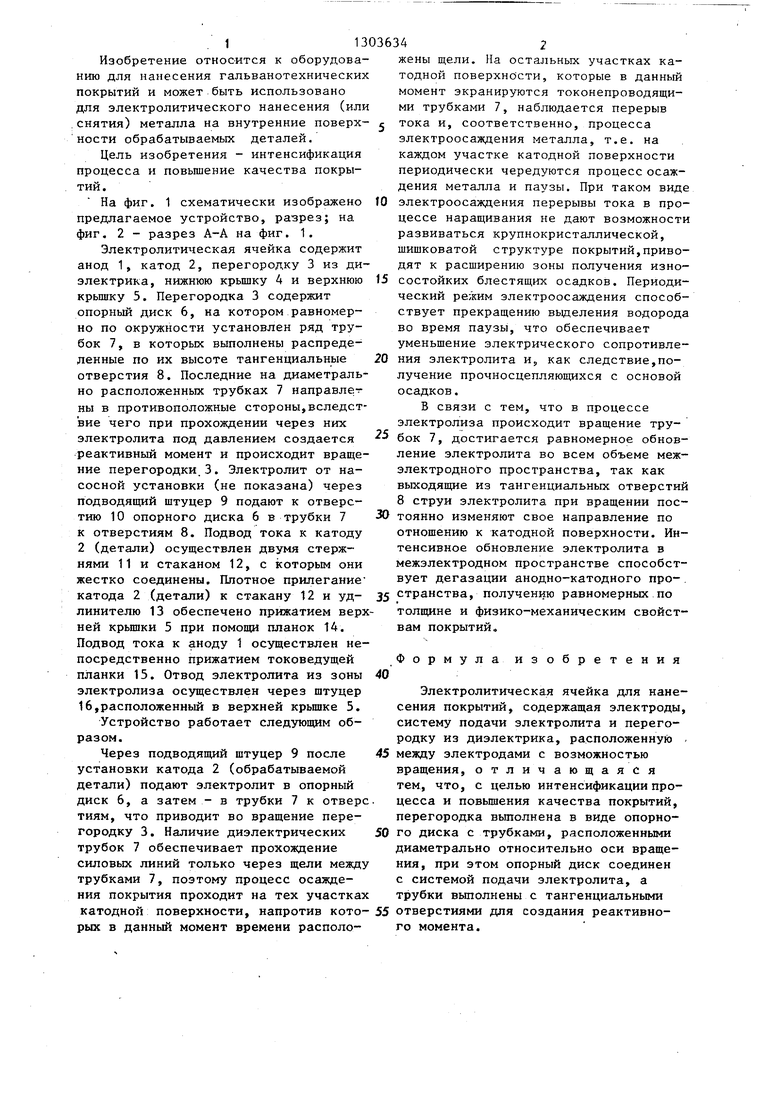

фиг. 2 - разрез А-А на фиг. 1.

Электролитическая ячейка содержит

анод 1, катод 2, перегородку 3 из диНа остальных участках катодной поверхнбсти, которые в данный момент экранируются токонепроводящи- ми трубками 7, наблюдается перерыв тока и, соответственно, процесса злектроосаждения металла, т.е. на каждом участке катодной поверхности периодически чередуются процесс осаждения металла и паузы. При таком виде электроосаждения перерывы тока в процессе наращивания не дают возможности развиваться крупнокристаллической, шишковатой структуре покрытий,приводят к расширению зоны получения изноэлектрика, нижнюю 4 и верхнюю 15 состойких блестящих осадков. Периоди- крышку 5. Перегородка 3 содержит опорный диск 6, на котором равномерно по окружности установлен ряд трубок 7, в которых выполнены распределенные по их высоте тангенциальные отверстия 8. Последние на диаметраль но расположенных трубках 7 направле.т ны в противоположные стороны,вследстческий режим электроосаждения способствует прекращению выделения водорода во время паузы, что обеспечивает уменьшение электрического сопротивле- 20 ния электролита и,, как следствие,получение прочносцепляющихся с основой осадков.

В связи с тем, что в процессе электролиза происходит вращение труВ связи с тем, что в процессе электролиза происходит вращение трувие чего при прохождении через них электролита под давлением создается бок 7, достигается равномерное обнов- реактивный момент и происходит враще- ление электролита во всем объеме меж- ние перегородки.3. Электролит от насосной установки (не показана) через подводящий штуцер 9 подают к отверсэлектродного пространства, так как выходящие из тангенциальных отверстий 8 струи электролита при вращении пос- 30 тоянно изменяют свое направление по отношению к катодной поверхности. Интенсивное обновление электролита в межэлектродном пространстве способствует дегазации анодно-катодного про- . катода 2 (детали) к стакану 12 и уд- 35 , получению равномерных по линителю 13 обеспечено прижатием верх- толщине и физико-механическим свойст- ней крьппки 5 при помощи планок 14. Подвод тока к аноду 1 осуществлен непосредственно прижатием токоведущей

тию 10 опорного диска 6 в трубки 7 к отверстиям 8. Подвод тока к катоду 2 (детали) осуществлен двумя стержнями 11 и стаканом 12, с которым они жестко соединены. Плотное прилегание

вам покрытии,,

Формула изобретения

40

Электролитическая ячейка для нанесения покрытий, содержащая электроды, систему подачи электролита и перегородку из диэлектрика, расположенную 45 между электродами с возможностью вращения, отличающаяся

планки 15. Отвод электролита из зоны электролиза осуществлен через штуцер 16,расположенный в верхней крьш1ке 5,

Устройство работает следующим образом.

Через подводящий штуцер 9 после установки катода 2 (обрабатываемой детали) подают электролит в опорный тем, что, с целью интенсификации про- диск 6, а затем - в трубки 7 к отверс. цесса и повьшения качества покрытий, тиям, что приводит во вращение пере- перегородка вьтолнена в виде опорно- городку 3. Наличие диэлектрических 50 го диска с трубками, расположенными трубок 7 обеспечивает прохождение диаметрально относительно оси враще- силовых линий только через щели между ния, при этом опорный диск соединен трубками 7, поэтому процесс осажде- с системой подачи электролита, а ния покрытия проходит на тех участках трубки выполнены с тангенциальными катодной поверхности, напротив кото- 55 отверстиями для создания реактивно- рых в данный момент времени располо- го момента.

жены щели

На остальных участках катодной поверхнбсти, которые в данный момент экранируются токонепроводящи- ми трубками 7, наблюдается перерыв тока и, соответственно, процесса злектроосаждения металла, т.е. на каждом участке катодной поверхности периодически чередуются процесс осаждения металла и паузы. При таком виде электроосаждения перерывы тока в процессе наращивания не дают возможности развиваться крупнокристаллической, шишковатой структуре покрытий,приводят к расширению зоны получения износостойких блестящих осадков. Периоди-

ческий режим электроосаждения способствует прекращению выделения водорода во время паузы, что обеспечивает уменьшение электрического сопротивле- ния электролита и,, как следствие,получение прочносцепляющихся с основой осадков.

В связи с тем, что в процессе электролиза происходит вращение трубок 7, достигается равномерное обнов- ление электролита во всем объеме меж-

электродного п выходящие из т 8 струи электр тоянно изменяю отношению к ка тенсивное обно межэлектродном вует дегазации , пол толщине и физи

вам покрытии,,

электродного пространства, так как выходящие из тангенциальных отверстий 8 струи электролита при вращении пос- тоянно изменяют свое направление по отношению к катодной поверхности. Интенсивное обновление электролита в межэлектродном пространстве способствует дегазации анодно-катодного про- , получению равномерных по толщине и физико-механическим свойст-

Формула изобретения

Электролитическая ячейка для нанесения покрытий, содержащая электроды систему подачи электролита и перегородку из диэлектрика, расположенную 45 между электродами с возможностью вращения, отличающаяся

тем, что, с целью интенсификации про- цесса и повьшения качества покрытий, перегородка вьтолнена в виде опорно- 50 го диска с трубками, расположенными диаметрально относительно оси враще- ния, при этом опорный диск соединен с системой подачи электролита, а трубки выполнены с тангенциальными 55 отверстиями для создания реактивно- го момента.

Редактор С. Лисина

Составитель В. Трегубов

Техред В.Кадар Корректор А. Ильин

Заказ 1280/30Тираж 613Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб. , д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

фиг.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиционных покрытий | 1981 |

|

SU960319A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ХРОМИРОВАНИЯ | 1999 |

|

RU2175032C2 |

| Установка для нанесения электролитических покрытий натиранием | 1988 |

|

SU1498825A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ ДЕТАЛЕЙ | 1997 |

|

RU2119557C1 |

| Способ электролитического хромирования деталей типа тел вращения | 1989 |

|

SU1768666A1 |

| Электролит меднения | 1980 |

|

SU953012A1 |

| Электрод центробежный | 1984 |

|

SU1252396A1 |

| Способ нанесения защитного покрытия на катоды электролизера для получения алюминия | 2019 |

|

RU2716726C1 |

| Способ электролитического нанесения никелевых покрытий | 1989 |

|

SU1694705A1 |

| Устройство для анодно-струйного хромирования шеек валов | 1986 |

|

SU1442565A1 |

Изобретение относится к оборудованию для нанесения гальванотехнических покрытий и может быть использовано для нанесения металла на внутренние поверхности обрабатываемых деталей. Цель изобретения - интенсификация процесса и повышение качества покрытий. Через подводящий штуцер 9 после установки катода 2 (обрабатываемой детали) подают электролит в опорный диск 6, а затем - в трубки 7 к отверстиям 8, что приводит во вращение перегородку 3, состоящую из диаметрально, расположенных трубок 7 и обеспечивающую импульсный режим нанесения покрытия. Конструктивные особенности устройства обеспечивают периодическое изменение величины плотности тока от минимальной до максимальной, что позволяет получать покрытия мелкокристаллической структуры, прочно сцепляющиеся с основой детали. Интенсивное обновление электролита в межэлектродном пространстве способствует дегазации пространства и интенсификации процесса. 2 ил. i (Л :о о : з: :АЭ 4 X X X М XXX

| Электрод для гальванического нанесения покрытий | 1975 |

|

SU521362A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Устройство для нанесения гальванических покрытий | 1983 |

|

SU1092220A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1987-04-15—Публикация

1985-04-03—Подача